Изобретение относится к радиотехнике и может быть использовано в процессе изготовления высокоточного рефлектора зеркальной антенны или отражающих панелей крупногабаритного радиотелескопа.

Цель изобретения - повышение точ- нести рефлектора и снижение трудоемкости его изготовления.

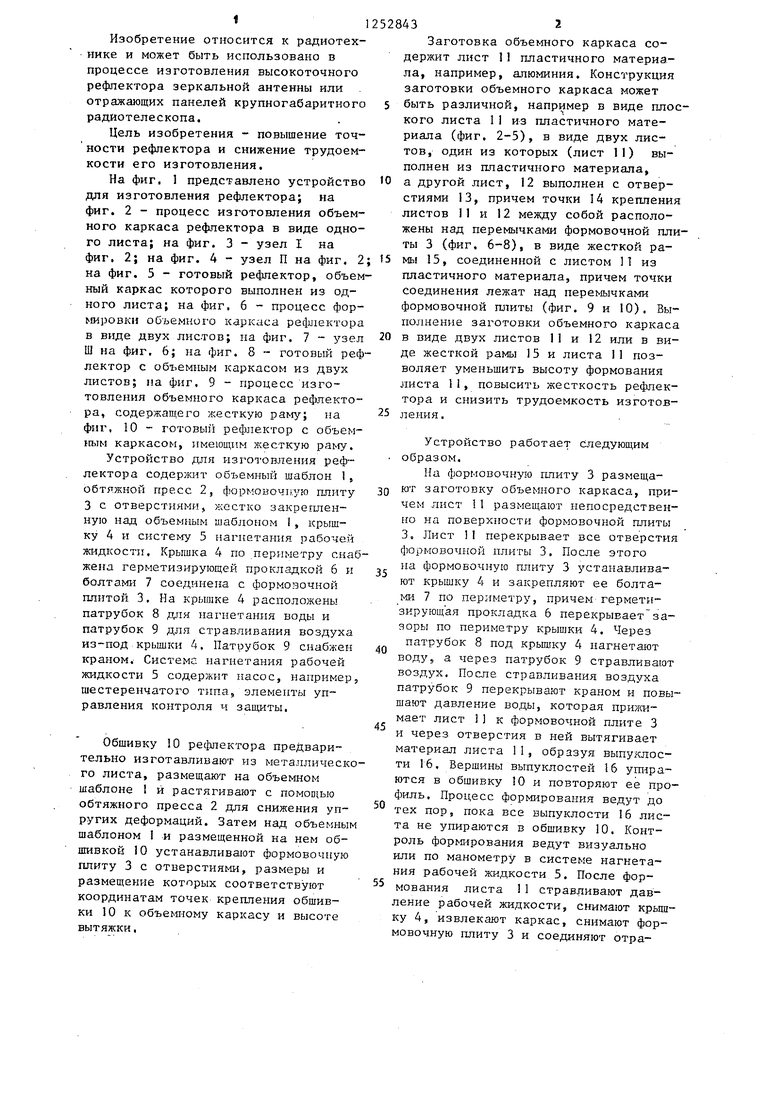

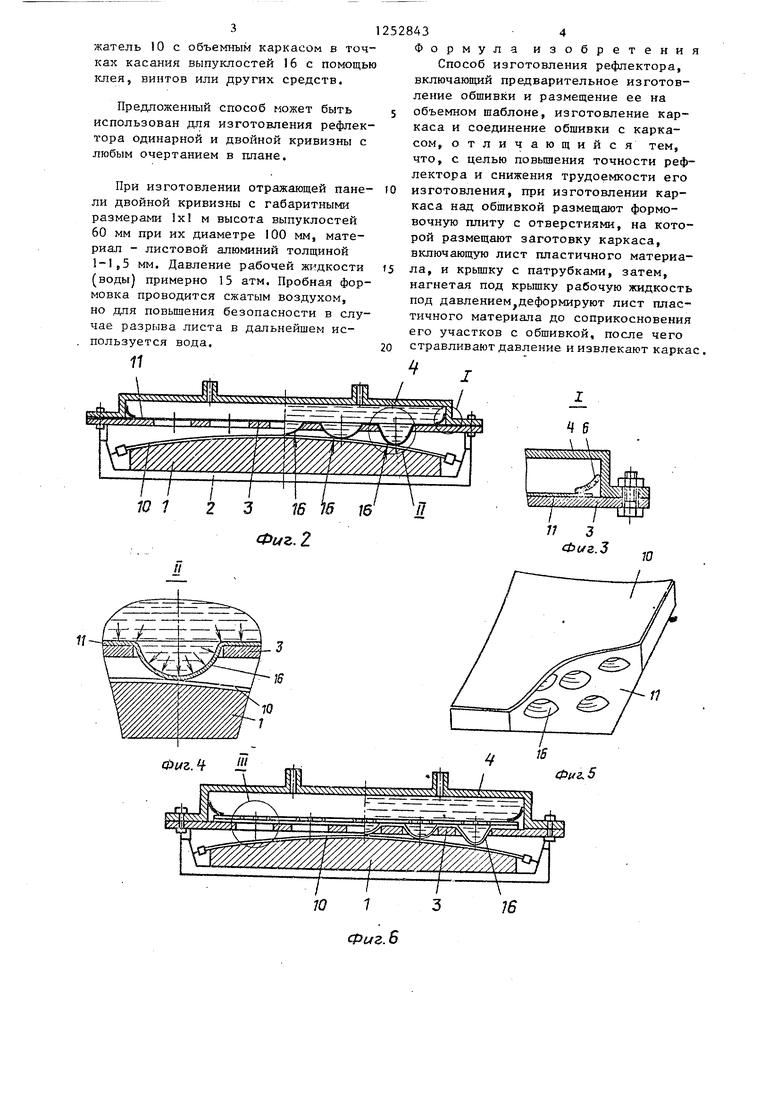

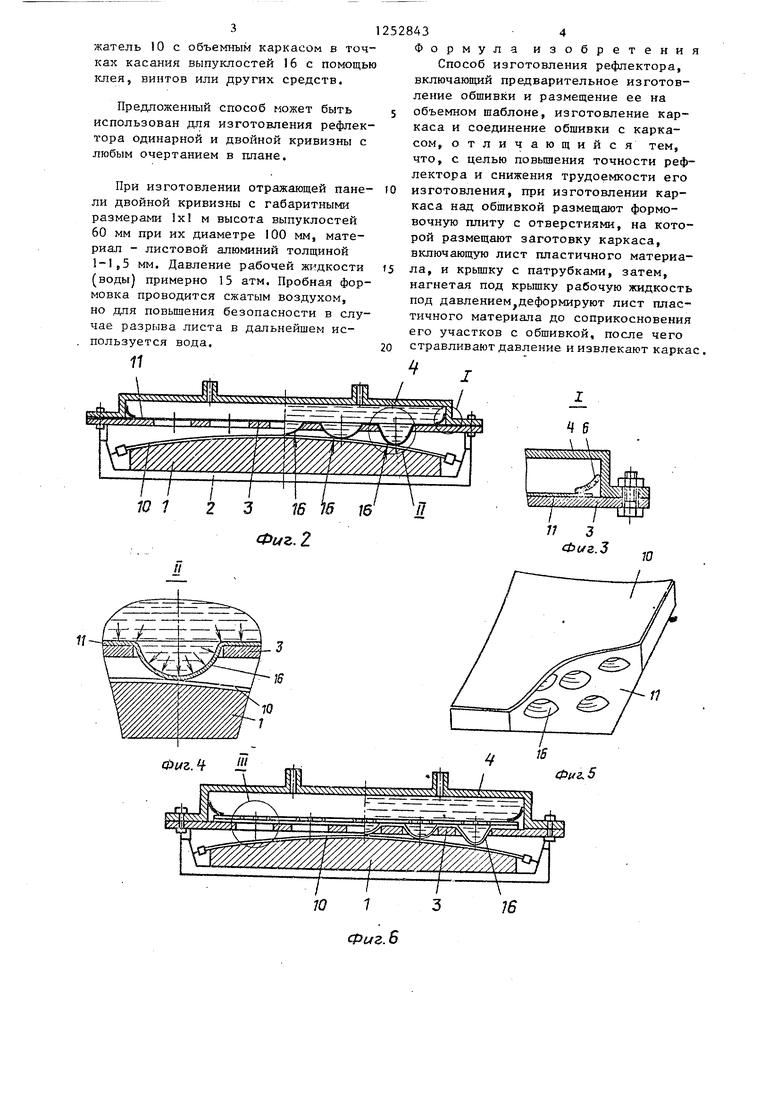

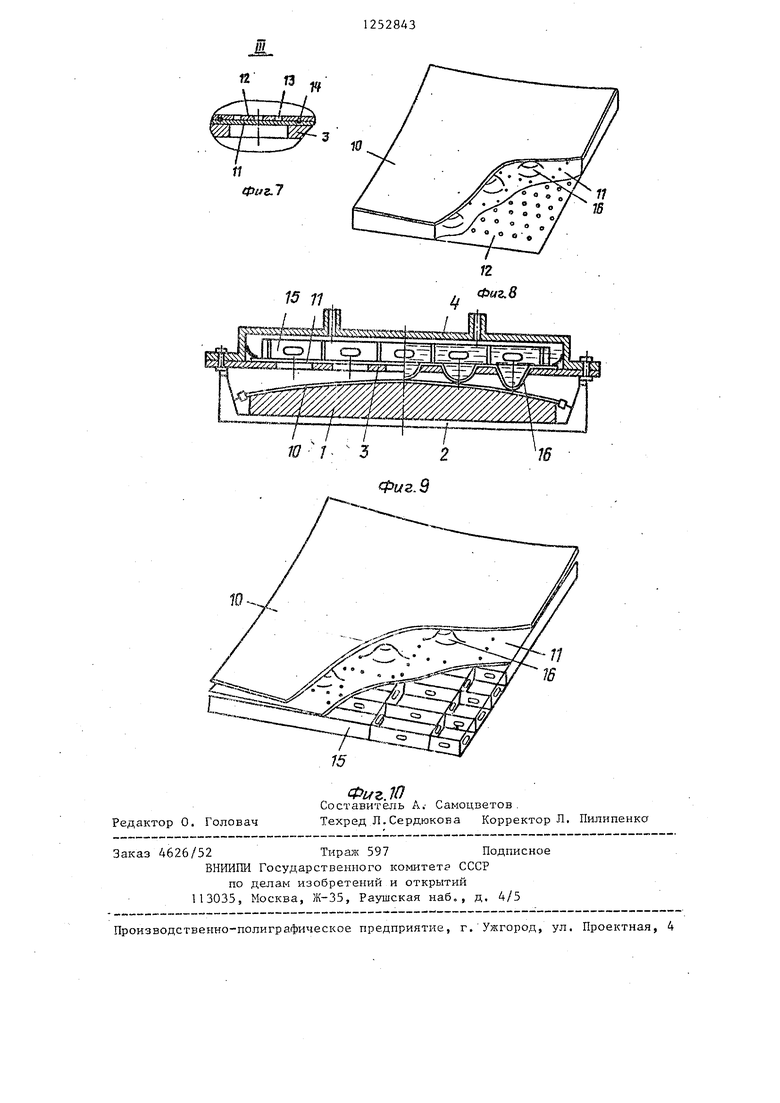

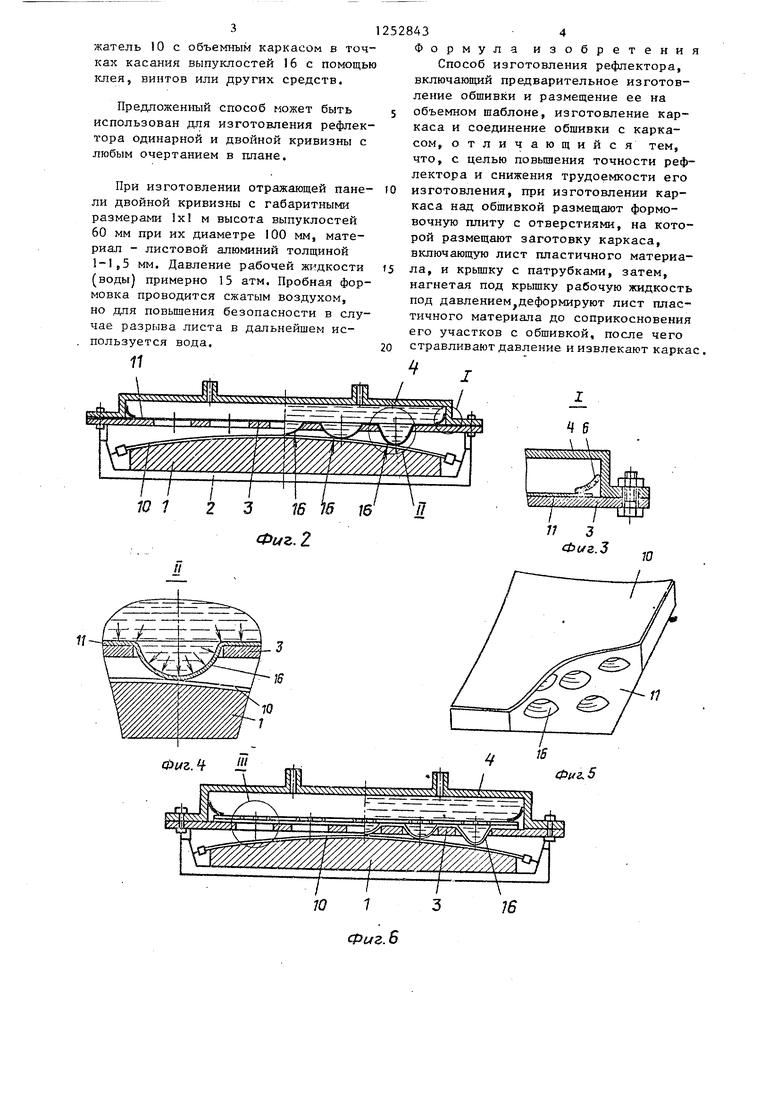

На фиг, 1 представлено устройство для изготовления рефлектора; на фиг. 2 - процесс изготовления объемного каркаса рефлектора в виде одного листа; на фиг. 3 - узел I на фиг, 2; на фиг. 4 - узел П на фиг, 2 на фиг. 5 - готовый рефлектор, объемный каркас которого выполнен из одного листа; на фиг, 6 - процесс фор- Ь Иров1си oG beMHoi O каркаса pecluieKTopa в виде двух листов; па фиг, 7 - узел Ш на фиг. 6; на фиг. 8 готовый рефлектор с объемным каркасом из двух листов; на фиг, 9 - процесс изготовления объемного каркаса peiJxrreKTo- ра, содержащего жесткую pat-ry, на фиг, 10 - готовый ре4м1ектор с объем- шлм каркасом, име1оиц м жесткую раму.

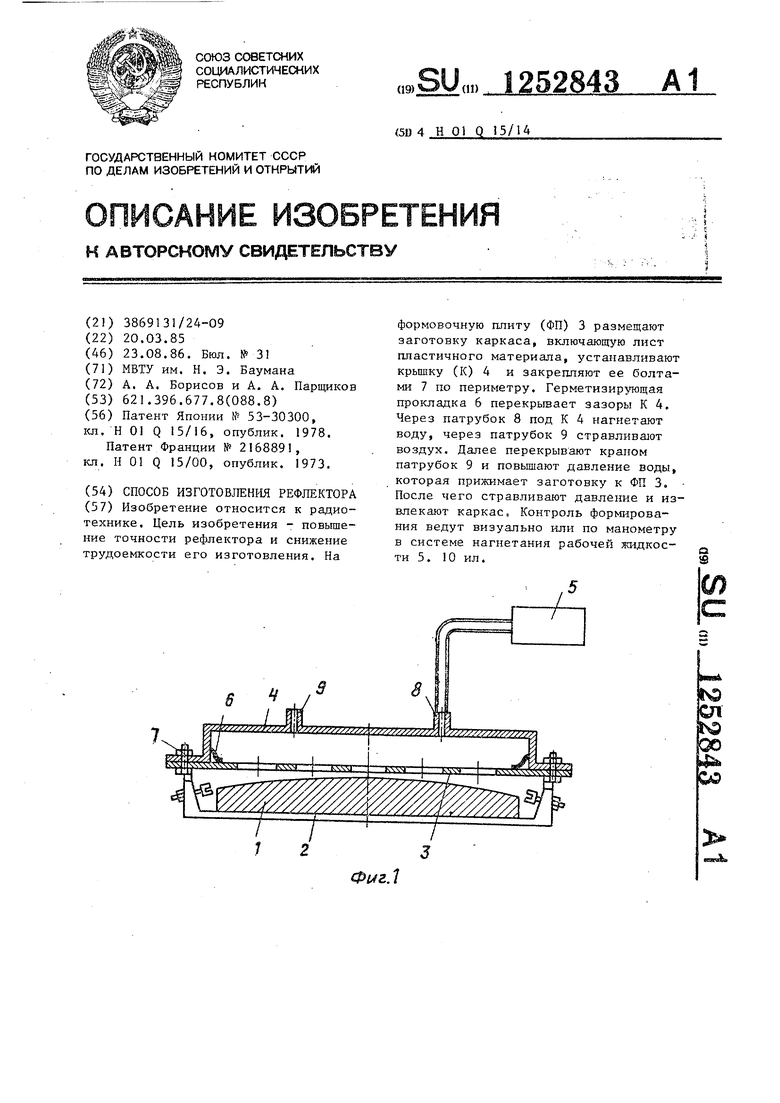

Устройство для изготовления рефлектора содержит об ьемный шаблон 1 , обтяжной пресс 2, формовоч1/,ую плиту 3 с отверстиями, жестко закрепленную над объемным шаблоном I, крышку 4 и систему 5 нагнетания рабочей жидкости. Крышка 4 по периметру снабжена герметизирующей прокладкой 6 и болтами 7 соединена с формо}зочной плитой 3, На крышке 4 расположены патрубок 8 для нагнетания воды и патрубок 9 для стравливания воздуха из-под крьшки 4. Патрубок 9 снабжен краном. Система нагнетания рабочей жидкости 5 содержит насос, например, шестеренчатого типа, элементы управления контроля ч защиты.

Обшивку 10 рефлектора предварительно изготавливают из металлического листа, размещают на объемном шаблоне 1 и растягивают с помов ью обтяжного пресса 2 для снижения упругих деформаций. Затем над объемным шаблоном I и размещенной на нем обшивкой 10 устанавливают формовочную плиту 3 с отверстиями, размеры и размещение которых соответствуют координатам точек крепления обшивки 10 к объемному каркасу и высоте вытяжки,

Заготовка объемного каркаса содержит лист 11 пластичного материала, например, алюминия. Конструкция заготовки объемного каркаса может

быть различной, например в виде плоского листа 1I из пластичного материала (фиг. 2-5), в виде двух листов, один из которых (лист 11) выполнен из пластичного материала,

а другой лист, 12 выполнен с отверстиями 13, причем точки 14 крепления листов 11 и 12 между собой расположены над перемычками формовочной плиты 3 (фиг. 6-8), в виде жесткой раMil 15, соединенной с листом 1 из пластичного материала, причем точки соединения лежат над перемычками формовочной плиты (фиг. 9 и 10), Выполнение заготовки объемного каркаса

в виде двух листов 1I и 12 или в виде жесткой рамы 15 и листа 11 позволяет уменьшить высоту формования листа 11, повысить жесткость рефлектора и снизить трудоемкость изготовления.

Устройство работает Следующим образом.

На формовочную гшиту 3 размещают заготовку объемного каркаса, причем лист 11 размещают непосредствен- fo на поверхности формовочной плиты 3. Лист 1 перекрывает все отверстия формогзочной плиты 3, После этого на формовочную плиту 3 устанавливают крышку 4 и закрепляют ее болта- мк 7 по периметру, причем гермет1г- зирующая прокладка 6 перекрывает зазоры по периметру крышки 4. Через

патрубок 8 под крьш1ку 4 нагнетают воду, а через патрубок 9 стравливают воздух. После стравливания воздуха патрубок 9 перекрывают краном и повышают давление воды, которая прилси- мает лист 1 к формовочной плите 3 и через отверстия в ней вытягивает материал листа 1 1 , образуя выпу :слос- ти 16. Вершины выпуклостей 16 упираются в обшивку 10 и повторяют ее профиль. Процесс формирования ведут до

тех пор, пока все выпуклости 16 листа не упираются в обшивку 10, Контроль формирования ведут визуально или по манометру в системе нагнетания рабочей жидкости 5. После формования листа 1 1 стравливают давление рабочей жидкости, снимают крьгщ- ку 4, извлекают каркас, снимают формовочную плиту 3 и соединяют отра

3

жатель 10 с объемным каркасом в точках касания выпуклостей 16 с помощью клея, винтов или других средств.

Предложенный способ может быть использован для изготовления рефлектора одинарной и двойной кривизны с любым очертанием в плане.

При изготовлении отражающей панели двойной кривизны с габаритными размерами 1x1 м высота выпуклостей 60 мм при их диаметре 100 мм, материал - листовой алюминий толщиной 1-1,5 мм. Давление рабочей шэдкости (воды) примерно 15 атм. Пробная формовка проводится сжатым воздухом, но для повышения безопасности в случае разрыва листа в дальнейшем используется вода.

528434

Формула изобретения

Способ изготовления рефлектора, включающий предварительное изготовление обшивки и размещение ее на 5 объемном шаблоне, изготовление каркаса и соединение обшивки с каркасом, отличающийся тем, что, с целью повьпления точности рефлектора и снижения трудоемкости его изготовления, при изготовлении каркаса над обшивкой размещают формовочную плиту с отверстиями, на которой размещают заготовку каркаса, включающую лист пластичного материа- 5 ла, и крышку с патрубками, затем, нагнетая под крьшку рабочую жидкость под давлением деформируют лист пластичного материала до соприкосновения его участков с обшивкой, после чего стравливают давление и извлекают каркас,

77

16

Редактор 0. Головач

.Ю

Составитель А,- Самоцветов .

Техред Л.Сердюкова Корректор Л. Пилипенко

Заказ 4626/52Тираж 597Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб,, д, 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления поляризационного рефлектора | 1984 |

|

SU1322396A1 |

| Металло-композиционный щит отражающей поверхности зеркальной антенны и способ его изготовления | 1989 |

|

SU1773642A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ МЕТАЛЛИЧЕСКИХ ПАНЕЛЕЙ | 2013 |

|

RU2545854C2 |

| Способ автоматизированного формообразования оболочки переменной кривизны обтяжкой листовой заготовки | 2024 |

|

RU2838191C1 |

| Способ изготовления поляризованного рефлектора | 1984 |

|

SU1215156A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАЗВЕРТЫВАЕМОГО КРУПНОГАБАРИТНОГО РЕФЛЕКТОРА КОСМИЧЕСКОГО АППАРАТА | 2007 |

|

RU2350518C1 |

| КРЫШКА ТРУБОПРОВОДА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1994 |

|

RU2126345C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ДЕТАЛЕЙ ДВОЙНОЙ КРИВИЗНЫ | 2004 |

|

RU2275266C2 |

| Станок для формообразования листовых деталей двойной кривизны | 1976 |

|

SU727271A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОГО ИЗДЕЛИЯ ТИПА ВЕНТИЛЯТОРНОЙ ЛОПАТКИ | 2013 |

|

RU2548834C1 |

Изобретение относится к радиотехнике. Цель изобретения - повышение точности рефлектора и снижение трудоемкости его изготовления. На формовочную плиту (ФП) 3 размещают заготовку каркаса, включающую лист пластичного материала, устанавливают крьпдку (К) 4 и закрепляют ее болтами 7 по периметру. Герметизир тощая прокладка 6 перекрьгоает зазоры К 4, Через патрубок 8 под К 4 нагнетают воду, через патрубок 9 стравливают воздух. Далее перекрывают краном патрубок 9 и повышают давление воды, которая прижимает заготовку к ФП 3. После чего стравливают давление и из- влека от каркас. Контроль формирования ведут визуально или по манометру в системе нагнетания рабочей жидкости 5 . 10 ил. о S

| Веникодробильный станок | 1921 |

|

SU53A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

| ЗИМНЯЯ КОРМУШКА ДЛЯ ПЧЕЛ | 1999 |

|

RU2168891C1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Приспособление для склейки фанер в стыках | 1924 |

|

SU1973A1 |

Авторы

Даты

1986-08-23—Публикация

1985-03-20—Подача