Изобретение относится к машиностроению и может быть использовано при ультразвуковой обработке твердых поверхностей, например, при упрочнении и выглаживании поверхности ме- таллических деталей.

Цель изобретения - интенсификация процесса обработки и повьшение качества.

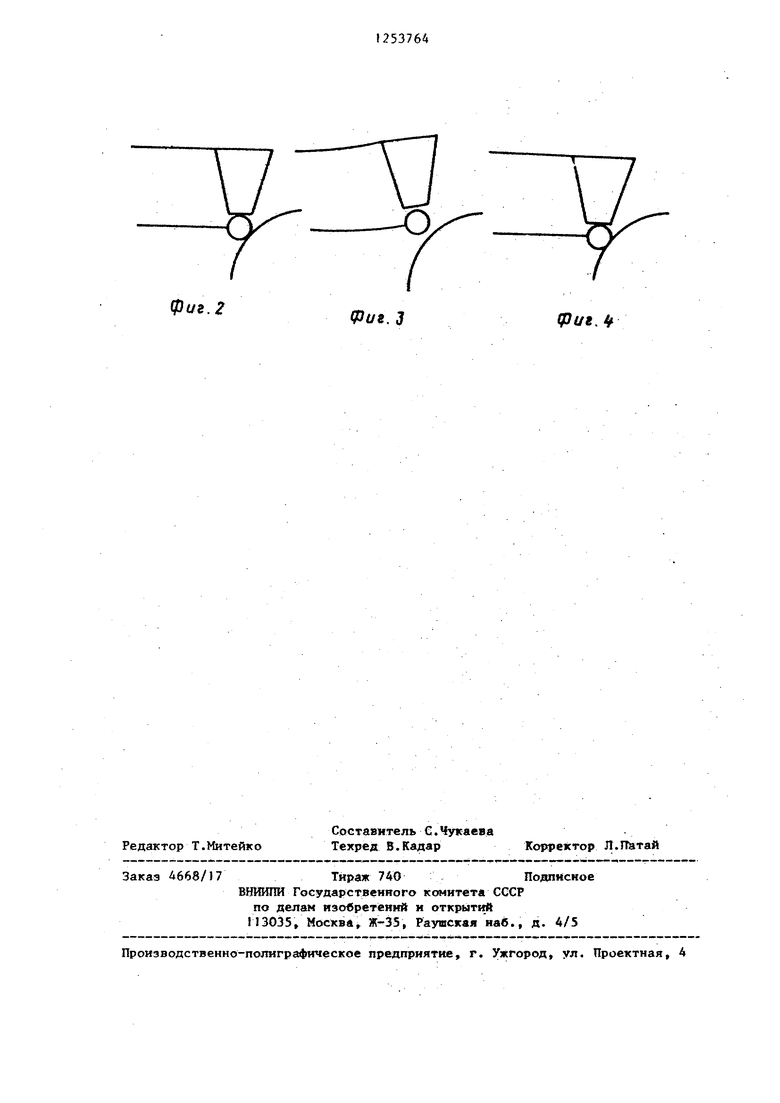

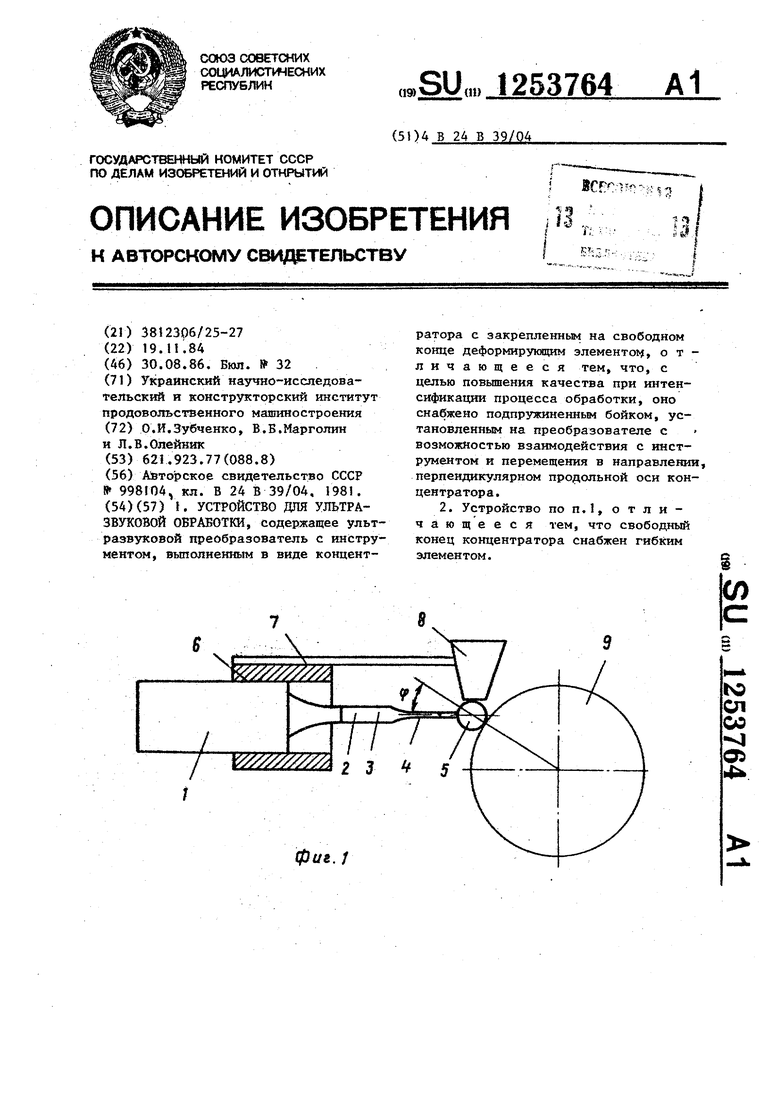

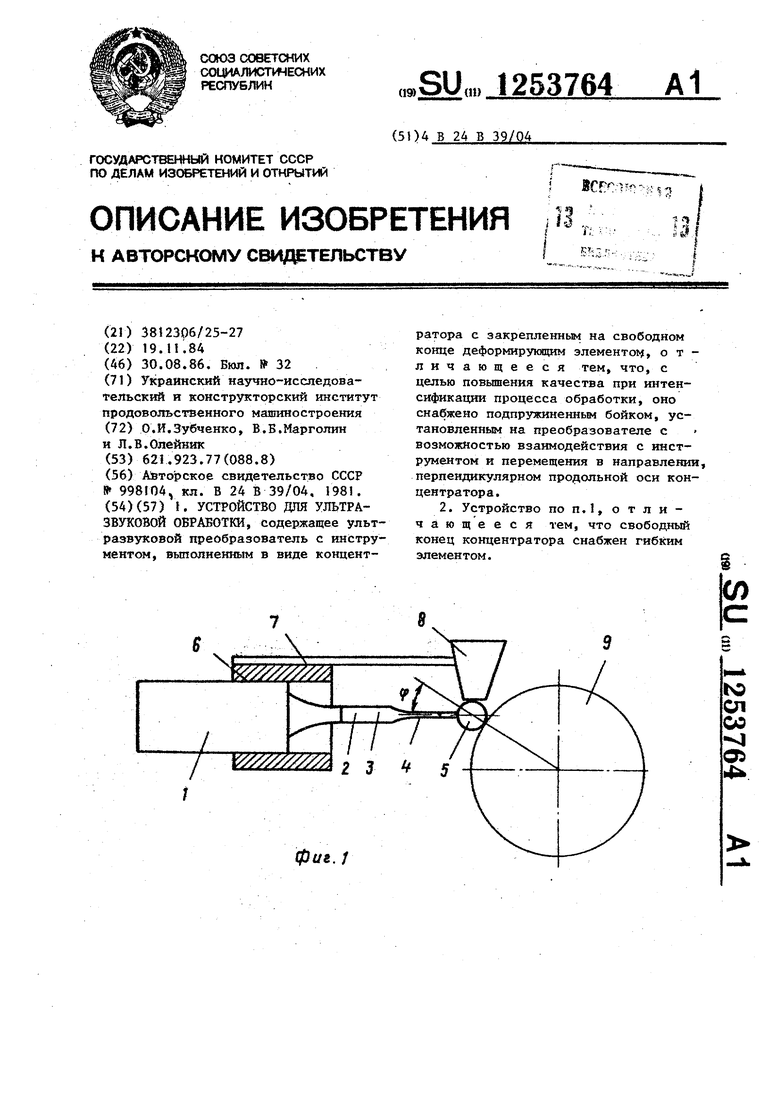

На фиг,1 изображена схема устрой- ства, общий вид; на фиг.2 - положение рабочих элементов в момент начала цикла воздействия; .З - положение элементов в верхней точке; на фиг.4 - положение элементов в мо- мент окончания щтела воздействия,

Устройство содержит ультразвуковой преобразователь 1 с ультразвуковым инструментом 2, состоящим из концентратора 3, имеющего участок пони- женной лсесткости, вьтолиенный, например, в виде гибкого элемента 4 и закрепленного на его конце деформирующего элемента 5. К преобразователю крепится кольцо 6, несущее пружи- ну 7 с установленным на ней бойком 8

Устройство работает следующим образом.

Перед началом обработки устройст- ство прижимают деформиругопщм элементом 5 к обрабатываемой поверхности детали 9 таким образом, чтобь ось концентратора 3 составила некоторый угол If (около 20-50°) с нормалью к обрабатываемой поверхности и затем включают ультразвуковой генератор (не показан), электрически связанный с преобразователем 1, Деформирующий элемент 5 начинает вибрировать с ультразвуковой частотой и при этом воздействует как на обрабатьгоаемую поверхность, так и на боек 8, который в исходном положении прижат к нерабочей части деформирующего эле- мента 5. В результате взаимодействия с обрабатываемой поверхностью деформирующий элемент 5 отскакивает от нее, а боек 8 в результате аналогичного взаимодействия своей поверхнос- ти с деформирующим элементом 5 отскакивает от последнего. Затем благодар упругости участка 4 концентратора 3, деформирующий элемент 5 ударяется об обрабатьшаемую поверхность, при этом о деформирующий элемент 5 ударяется боек О, возвратившийся под действием пружины 7 в исходное положение (фиг.З). Затем цикл воздействия повторяется. Устройство готово к обработке следутоще, поверхности.

В предлагаемом устройстве ультразвуковая энергия преобразовъшается как в кинетическую энергию бойка, так и в энергию, расходуемую непос- редствеггао на деформацию обрабатываемой поверхности. При этом кинетическая энергия бойка обеспечивает ударное воздействие деформирующего элемента, что позволяет получать значительную глубину 1аклепа, а непосредственное зоздействи-е ультразвуковой энергии на обрабатьшаемую поверхност обеспечивает высокую чистоту поверхности и дополнительно способствует увеличению глубины наклепа. Вьтолне- ние по крайней мере части концентратора в виде гибкого элемента дает возможность деформирующему элементу при отскоке от обрабатываемой поверхности перемещаться в направлении, перпендикулярном оси концентратора. Выбор частоты собственнь х колебаний системы пружина - боек, совпадающей с частотой собственных поперечных колебаний ультразвукового инструмента, обеспечивает одновременное ударное воздействие деформирующего элемента и бойка на обрабатываемую поверхност Частоту собственных колебаний систем пружина - боек изменяют путем подбор массы бойка и жесткости пружины.

В процессе испытаний устройства установлено, что глубина упрочнения образцов достигает 1,0 мм, а щерохо- ватость поверхности - от Ra 0,16 до Ra 0,040 в зависимости от геометрии рабочей поверхности деформирующего элемента (рабочая поверхность шарика дпя этого .дополнительно шлифовалась) . Наивысщий класс чистоты поверхности получен с помощью деформирующего элемента, рабочая, поверхность которого бьша в виде площадки . диаметром 2 мм.

Предлагаемое изобретение по сравнению с известным обеспечивает получение большей толщины упрочняемого cjjoH, при этом класс шероховатости поверхности, обеспечивае 1Й прототипом, достигается с помощью предлагаемого устройства за меньший отрезок времени, что позволяет повысить производительность устройства, качество обработки, а также экономить электроэнергию.

фиг.2

Фиъ. 3

ор Т.Митейко 4668/17

Составитель С.Чукаева Техред В.Кадар

Коррект Подписн

Тираж 740

ВНЙИПИ Государственного комнтета СССР по делам изобретёнкй и открытий 113035, Мосхв Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

fpi/i. 4

Корректор Л.ГГатай Подписное

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СТАТИКО-ИМПУЛЬСНОГО УПРОЧНЕНИЯ ДЛИННОМЕРНЫХ ОТВЕРСТИЙ | 2011 |

|

RU2457098C1 |

| УСТРОЙСТВО ДЛЯ СТАТИКО-ИМПУЛЬСНОГО УПРОЧНЕНИЯ СЛОЖНОПРОФИЛЬНЫХ ДЕТАЛЕЙ | 2006 |

|

RU2319596C1 |

| УСТРОЙСТВО ДЛЯ ВОССТАНОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ СТАТИКО-ИМПУЛЬСНЫМ РАСКАТЫВАНИЕМ | 2005 |

|

RU2279961C1 |

| УСТРОЙСТВО ДЛЯ СТАТИКО-ИМПУЛЬСНОГО УПРОЧНЕНИЯ ДЛИННОМЕРНЫХ ОТВЕРСТИЙ | 2011 |

|

RU2457099C1 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОГО УПРОЧНЕНИЯ СЛОЖНОПРОФИЛЬНЫХ ДЕТАЛЕЙ | 2006 |

|

RU2319597C1 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОГО УПРОЧНЕНИЯ ВИНТОВ | 2008 |

|

RU2383427C1 |

| УСТРОЙСТВО ДЛЯ СТАТИКО-ИМПУЛЬСНОГО УПРОЧНЕНИЯ ВИНТОВ | 2008 |

|

RU2383426C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ И УПРОЧНЕНИЯ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ ОТВЕРСТИЙ СТАТИКО-ИМПУЛЬСНЫМ РАСКАТЫВАНИЕМ | 2005 |

|

RU2286237C1 |

| ВИБРОУДАРНЫЙ ИНСТРУМЕНТ С УЛЬТРАЗВУКОВЫМ ВОЗБУЖДЕНИЕМ | 1998 |

|

RU2179919C2 |

| УСТРОЙСТВО ДЛЯ СТАТИКО-ИМПУЛЬСНОГО ПОВЕРХНОСТНОГО ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ ВРАЩАЮЩИМСЯ ИНСТРУМЕНТОМ | 2005 |

|

RU2287424C1 |

| Устройство для упрочнения изделий | 1981 |

|

SU998104A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

Авторы

Даты

1986-08-30—Публикация

1984-11-19—Подача