2.Устройство по п. 1, отличающееся тем, что, с целью повышения качества настила путем предотвращения неправильного настилания, оно снабжено датчиком материала в механизме зажима, подключенным к входу останова привода каретки.

3.Устройство по п. 1, отличающееся тем, что, с целью повышения качества настила и надежности в работе, механизм зажима материала снабжен датчиком рабочего хода, размеш,енным на механизме для взаимодействия с его приводом.

4.Устройство по пп. 1-3, отличающееся тем, что привод каретки содержит двигатель, кнопку «Стоп и исполнительные блоки команд «Вперед и «Назад, а привод механизма обрезки - блоки команд «Влево и «Вправо, двигатель и датчики хода «Влево и «Вправо, причем исполнительный блок команды «Вперед включает элементы И, ИЛИ и НЕ, а каждый из исполнительных блоков «Назад, «Влево и «Вправо включает элемент И, элемент ИЛИ и элементы НЕ, при этом в исполнительном блоке команды «Вперед первый элемент И подключен первым входом через первый элемент НЕ к датчику материала в механизме зажима материала, вторым входом - к датчику рабочего хода механизма обрезки, третьим входом через второй элемент НЕ соединен с датчиком дополнительного хода «Вперед и с первыми входами элементов ИЛИ исполнительных блоков команд «Назад и «Влево,

1

Изобретение относится к кожгалантерей- ной и обувной промышленности и может быть использовано в закройных цехах при многослойном настилании кожезаменителей на настилочный стол для их последуюшего транспортирования на вырубные прессы.

Цель изобретения - повышение качества настила путем предотвраш,ения повреждения обрезанного края настила.

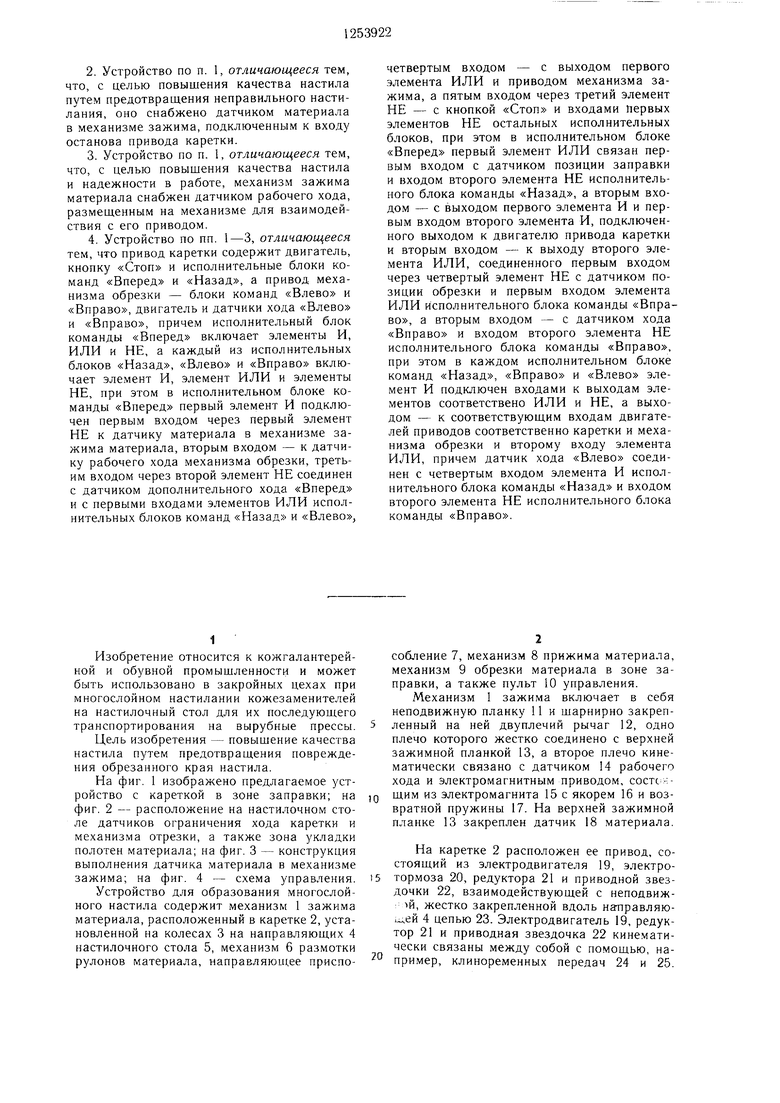

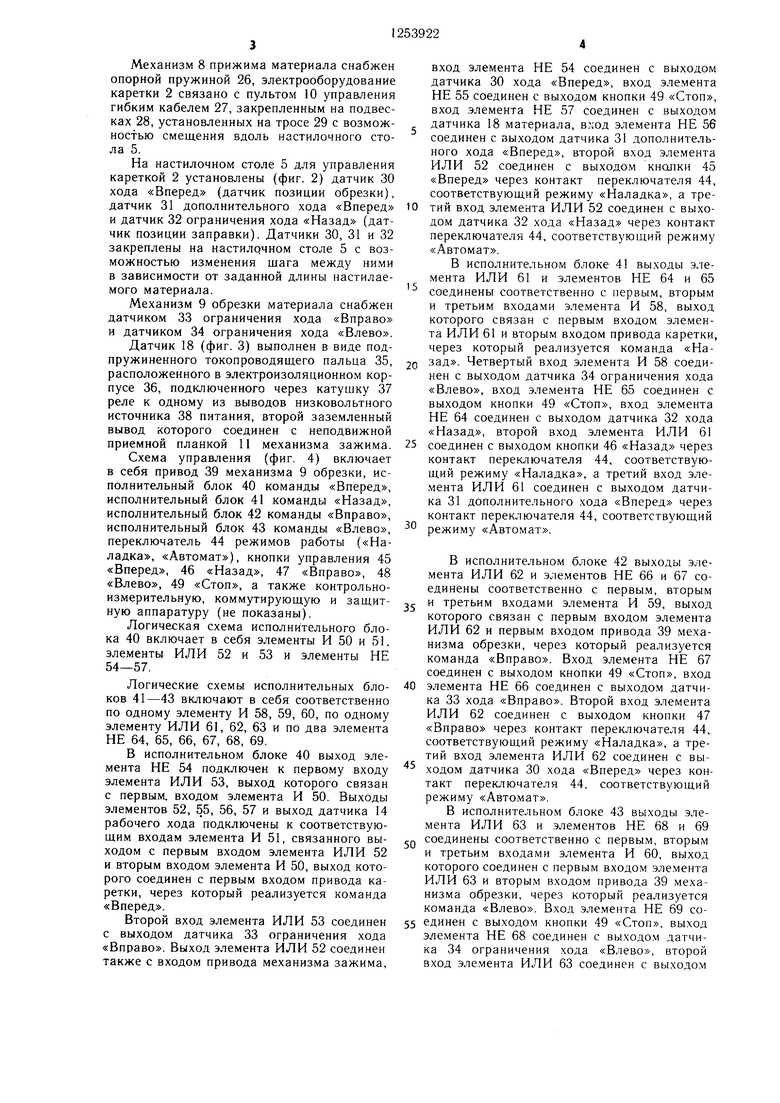

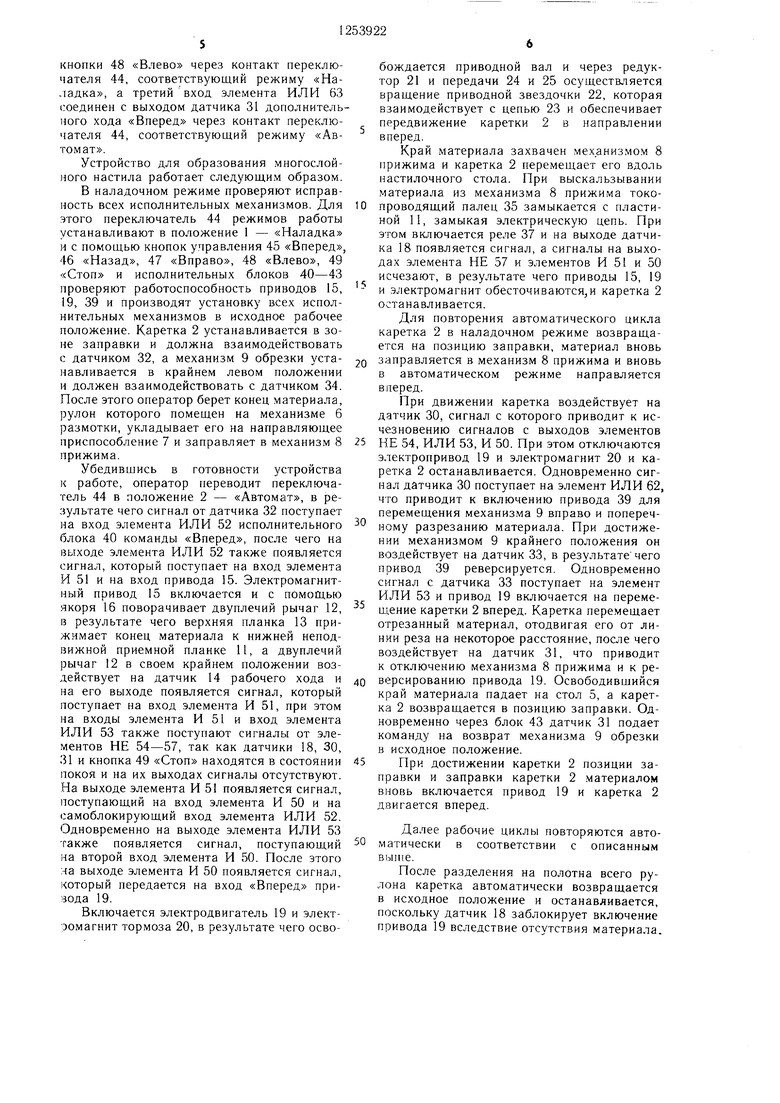

На фиг. 1 изображено предлагаемое устройство с кареткой в зоне заправки; на фиг. 2 - расположение на настилочном столе датчиков ограничения хода каретки и механизма отрезки, а также зона укладки полотен материала; на фиг. 3 - конструкция выполнения датчика материала в механизме зажима; на фиг. 4 - схема управления.

Устройство для образования многослойного настила содержит механизм 1 зажима материала, расположенный в каретке 2, установленной на колесах 3 на направляющих 4 настилочного стола 5, механизм 6 размотки рулонов материала, направляющее приспочетвертым входом - с выходом первого элемента ИЛИ и приводом механизма зажима, а пятым входом через третий элемент НЕ - с кнопкой «Стоп и входами первых элементов НЕ остальных исполнительных блоков, при этом в исполнительном блоке «Вперед первый элемент ИЛИ связан первым входом с датчиком позиции заправки и входом второго элемента НЕ исполнительного блока команды «Назад, а вторым входом - с выходом первого элемента И и первым входом второго элемента И, подключенного выходом к двигателю привода каретки и вторым входом - к выходу второго элемента ИЛИ, соединенного первым входом через четвертый элемент НЕ с датчиком позиции обрезки и первым входом элемента ИЛИ исполнительного блока команды «Вправо, а вторым входом - с датчиком хода «Вправо и входом второго элемента НЕ исполнительного блока команды «Вправо, при этом в каждом исполнительном блоке команд «Назад, «Вправо и «Влево элемент И подключен входами к выходам элементов соответствено ИЛИ и НЕ, а выходом - к соответствуюш,им входам двигателей приводов соответственно каретки и механизма обрезки и второму входу элемента ИЛИ, причем датчик хода «Влево соединен с четвертым входом элемента И исполнительного блока команды «Назад и входом второго элемента НЕ исполнительного блока команды «Вправо.

собление 7, механизм 8 прижима материала, механизм 9 обрезки материала в зоне заправки, а также пульт 10 управления.

Механизм 1 зажима включает в себя неподвижную планку 11 и шарнирно закрепленный на ней двуплечий рычаг 12, одно плечо которого жестко соединено с верхней зажимной планкой 13, а второе плечо кинематически связано с датчиком 14 рабочего хода и электромагнитным приводом, cocTt -;щим из электромагнита 15 с якорем 16 и возвратной пружины 17. На верхней зажимной планке 13 закреплен датчик 18 материала.

На каретке 2 расположен ее привод, состоящий из электродвигателя 19, электро- тормоза 20, редуктора 21 и приводной звездочки 22, взаимодействующей с неподвиж- й, жестко закрепленной вдоль направляю- 1.цей 4 цепью 23. Электродвигатель 19, редуктор 21 и приводная звездочка 22 кинематически связаны между собой с помощью, например, клиноременных передач 24 и 25.

Механизм 8 прижима материала снабжен опорной пружиной 26, электрооборудование каретки 2 связано с пультом 10 управления гибким кабелем 27, закрепленным на подвесках 28, установленных на тросе 29 с возможностью смещения вдоль настилочного стола 5.

На настилочном столе 5 для управления кареткой 2 установлены (фиг. 2) датчик 30 хода «Вперед (датчик позиции обрезки), датчик 31 дополнительного хода «Вперед и датчик 32 ограничения хода «Назад (датчик позиции заправки). Датчики 30, 31 и 32 закреплены на настилрчном столе 5 с возможностью изменения шага между ними в зависимости от заданной длины настилаемого материала.

Механизм 9 обрезки материала снабжен датчиком 33 ограничения хода «Вправо и датчиком 34 ограничения хода «Влево.

Датчик 18 (фиг. 3) выполнен в виде подпружиненного токопроводящего пальца 35, расположенного в электроизоляционном корпусе 36, подключенного через катушку 37 реле к одному из выводов низковольтного источника 38 питания, второй заземленный вывод которого соединен с неподвижной приемной планкой 11 механизма зажима.

Схема управления (фиг. 4) включает в себя привод 39 механизма 9 обрезки, исполнительный блок 40 команды «Вперед, исполнительный блок 41 команды «Назад, исполнительный блок 42 команды «Вправо, исполнительный блок 43 команды «Влево, переключатель 44 режимов работы («Наладка, «Автомат), кнопки управления 45 «Вперед, 46 «Назад, 47 «Вправо, 48 «Влево, 49 «Стоп, а также контрольно- измерительную, коммутирующую и защитную аппаратуру (не показаны).

Логическая схема исполнительного блока 40 включает в себя элементы И 50 и 51, элементы ИЛИ 52 и 53 и элементы НЕ 54-57.

Логические схемы исполнительных блоков 41-43 включают в себя соответственно по одному элементу И 58, 59, 60, по одному элементу ИЛИ 61, 62, 63 и по два элемента НЕ 64, 65, 66, 67, 68, 69.

В исполнительном блоке 40 выход элемента НЕ 54 подключен к первому входу элемента ИЛИ 53, выход которого связан с первым, входом элемента И 50. Выходы элементов 52, 55, 56, 57 и выход датчика 14 рабочего хода подключены к соответствующим входам элемента И 51, связанного выходом с первым входом элемента ИЛИ 52 и вторым входом элемента И 50, выход которого соединен с первым входом привода каретки, через который реализуется команда «Вперед.

Второй вход элемента ИЛИ 53 соединен с выходом датчика 33 ограничения хода «Вправо. Выход элемента ИЛИ 52 соединен также с входом привода механизма зажима.

5

вход элемента НЕ 54 соединен с выходом датчика 30 хода «Вперед, вход элемента НЕ 55 соединен с выходом кнопки 49 «Стоп, вход элемента НЕ 57 соединен с выходом датчика 18 материала, вход элемента НЕ 56 соединен с выходом датчика 31 дополнительного хода «Вперед, второй вход элемента ИЛИ 52 соединен с выходом кнопки 45 «Вперед через контакт переключателя 44, соответствующий режиму «Наладка, а третий вход элемента ИЛИ 52 соединен с выходом датчика 32 хода «Назад через контакт переключателя 44, соответствующий режиму «Автомат.

В исполнительном блоке 41 выходы элемента ИЛИ 61 и элементов НЕ 64 и 65 соединены соответственно с первым, вторым и третьим входами элемента И 58, выход которого связан с первым входом элемента ИЛИ 61 и вторым входом привода каретки, через который реализуется команда «На0 зад. Четвертый вход элемента И 58 соединен с выходом датчика 34 ограничения хода «Влево, вход элемента НЕ 65 соединен с выходом кнопки 49 «Стоп, вход элемента НЕ 64 соединен с выходом датчика 32 хода «Назад, второй вход элемента ИЛИ 61

5 соединен с выходом кнопки 46 «Назад через контакт переключателя 44, соответствующий режиму «Наладка, а третий вход элемента ИЛИ 61 соединен с выходом датчика 31 дополнительного хода «Вперед через контакт переключателя 44, соответствующий

режиму «Автомат.

В исполнительном блоке 42 выходы элемента ИЛИ 62 и элементов НЕ 66 и 67 соединены соответственно с первым, вторым и третьим входами элемента И 59, выход которого связан с первым входом элемента ИЛИ 62 и первым входом привода 39 механизма обрезки, через который реализуется команда «Вправо. Вход элемента НЕ 67 соединен с выходом кнопки 49 «Стоп, вход элемента НЕ 66 соединен с выходом датчика 33 хода «Вправо. Второй вход элемента ИЛИ 62 соединен с выходом кнопки 47 «Вправо через контакт переключателя 44, соответствующий режиму «Наладка, а третий вход элемента ИЛИ 62 соединен с выходом датчика 30 хода «Вперед через контакт переключателя 44, соответствующий режиму «Автомат.

В исполнительном блоке 43 выходы элемента ИЛИ 63 и элементов НЕ 68 и 69 соединены соответственно с первым, вторым и третьим входами элемента И 60, выход которого соединен с первым входом элемента ИЛИ 63 и вторым входо.м привода 39 механизма обрезки, через который реализуется команда «Влево. Вход элемента НЕ 69 со- 5 единен с выходом кнопки 49 «Стоп, выход элемента НЕ 68 соединен с выходом датчика 34 ограничения хода «Влево, второй вход элемента ИЛИ 63 соединен с выходом

0

5

0

кнопки 48 «Влево через контакт переключателя 44, соответствующий режиму «Наладка, а третий вход элемента ИЛИ 63 соединен с выходом датчика 31 дополнительного хода «Вперед через контакт переключателя 44, соответствующий режиму «Автомат.

Устройство для образования многослойного настила работает следующим образом.

В наладочном режиме проверяют исправность всех исполнительных механизмов. Для этого переключатель 44 режимов работы устанавливают в положение 1 - «Наладка и с помощью кнопок управления 45 «Вперед, 46 «Назад, 47 «Вправо, 48 «Влево, 49 «Стоп и исполнительных блоков 40-43 проверяют работоспособность приводов 15, 19, 39 и производят устаноЕ(ку всех исполнительных механизмов в исходное рабочее положение. Каретка 2 устанавливается в зоне заправки и должна взаимодействовать с датчиком 32, а механизм 9 обрезки уста- навливается в крайнем левом положении и должен взаимодействовать с датчиком 34. После этого оператор берет конец материала, рулон которого помещен на механизме 6 размотки, укладывает его на направляющее приспособление 7 и заправляет в механизм 8 прижима.

Убедивщись в готовности устройства к работе, оператор переводит переключатель 44 в положение 2 - «Автомат, в результате чего сигнал от датчика 32 поступает на вход элемента ИЛИ 52 исполнительного блока 40 команды «Вперед, после чего на выходе элемента ИЛИ 52 также появляется сигнал, который поступает на вход элемента И 51 и на вход привода 15. Электромагнитный привод 15 включается и с помощью .чкоря 16 поворачивает двуплечий рычаг 12, в результате чего верхняя планка 13 прижимает конец материала к нижней неподвижной приемной планке 11, а двуплечий рычаг 12 в своем крайнем положении воздействует на датчик 14 рабочего хода и на его выходе появляется сигнал, который поступает на вход элемента И 51, при этом на входы элемента И 51 и вход элемента ИЛИ 53 также поступают сигналы от элементов НЕ 54-57, так как датчики 18, 30, 31 и кнопка 49 «Стоп находятся в состоянии покоя и на их выходах сигналы отсутствуют. На выходе элемента И 51 появляется сигнал, поступающий на вход элемента И 50 и на самоблокирующий вход элемента ИЛИ 52. Одновременно на выходе элемента ИЛИ 53 также появляется сигнал, поступающий на второй вход элемента И 50. После этого на выходе элемента И 50 появляется сигнал, который передается на вход «Вперед при- зода 19.

Включается электродвигатель 19 и элект- оомагнит тормоза 20, в результате чего осво

о 5

0 о 5

0

бождается приводной вал и через редуктор 21 и передачи 24 и 25 осуществляется вращение приводной звездочки 22, которая взаимодействует с цепью 23 и обеспечивает передвижение каретки 2 в направлении вперед.

Край материала захвачен механизмом 8 прижима и каретка 2 перемещает его вдоль настилочного стола. При выскальзывании материала из механизма 8 прижима токо- проБОдящий палец 35 замыкается с пластиной 11, замыкая электрическую цепь. При этом включается реле 37 и на выходе датчика 18 появляется сигнал, а сигналы на выходах элемента НЕ 57 и элементов И 51 и 50 исчезают, в результате чего приводы 15, 19 и электромагнит обесточиваются.,и каретка 2 останавливается.

Для повторения автоматического цикла каретка 2 в наладочном режиме возвращается на позицию заправки, материал вновь заправляется в механизм 8 прижима и вновь в автоматическом режиме направляется вперед.

При движении каретка воздействует на датчик 30, сигнал с которого приводит к исчезновению сигналов с выходов элементов НЕ 54, ИЛИ 53, И 50. При этом отключаются электропривод 19 и электромагнит 20 и каретка 2 останавливается. Одновременно сигнал датчика 30 поступает на элемент ИЛИ 62, что приводит к включению привода 39 для перемещения механизма 9 вправо и поперечному разрезанию материала. При достижении механизмом 9 крайнего положения он воздействует на датчик 33, в результате чего привод 39 реверсируется. Одновременно сигнал с датчика 33 поступает на элемент ИЛИ 53 и привод 19 включается на перемещение каретки 2 вперед. Каретка перемещает отрезанный материал, отодвигая его от линии реза на некоторое расстояние, после чего воздействует на датчик 31, что приводит к отключению механизма 8 прижима и к реверсированию привода 19. Освободившийся край материала падает на стол 5, а каретка 2 возвращается в позицию заправки. Одновременно через блок 43 датчик 31 подает команду на возврат механизма 9 обрезки в исходное положение.

При достижении каретки 2 позиции заправки и заправки каретки 2 материалом вновь включается привод 19 и каретка 2 двигается вперед.

Далее рабочие циклы повторяются автоматически в соответствии с описанным выше.

После разделения на полотна всего рулона каретка автоматически возвращается в исходное положение и останавливается, поскольку датчик 18 заблокирует включение привода 19 вследствие отсутствия материала.

фиг.2 37. 3535

3 3

1

Its

5 S

:з Si

t

фиг.З

fui. if

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для образования многослойного настила | 1989 |

|

SU1713876A1 |

| Устройство для формования трубчатых изделий из бетонной смеси | 1990 |

|

SU1779601A1 |

| Настилочно-раскройный стол на воздушной подушке | 1988 |

|

SU1694460A1 |

| Устройство для изготовления ремней | 1987 |

|

SU1431999A1 |

| АВТОМАТ ДЛЯ УКЛАДКИ ПРОВОДОВ В ЖГУТЫ С ПРОГРАММНЫМ УПРАВЛЕНИЕМ | 1967 |

|

SU190450A1 |

| Устройство для управления механизмом намотки | 1978 |

|

SU716959A1 |

| УСТРОЙСТВО ДЛЯ РЕЗКИ ЛИСТОВОГО СТЕКЛА | 2007 |

|

RU2354615C2 |

| Система управления буровым станком | 1982 |

|

SU1059148A1 |

| Устройство для программного управления краном-штабелером | 1984 |

|

SU1226412A1 |

| Система управления буровым станком | 1980 |

|

SU929826A1 |

Редактор A. Ревин Заказ 4680/25

CocraBHifvib A. Мягков

Техред И. ВересКорректор М. Самборская

Тираж 590Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП «Патент, г. Ужгород, ул. Проектная, 4

| Устройство для настилания полотен материала на настилочный стол | 1980 |

|

SU981165A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1986-08-30—Публикация

1984-06-11—Подача