Изобретение относится к способам вода в эксплуатацию процесса гидрочистки и может быть использовано нефтехимической промьшшенности.

Цель изобретения - повышение эфективности процесса,

П р и м е р 1 . Опыт А. Для обес- серивания вакуум-дистиллята Ромаш- инской нефти использзлот катализатор на основе окиси алюминия с содеранием 3,5% N10 и 12% MoOg. Гидрочистку проводят при парциальном давении водорода 3,5 МГГа, расходе водорода 400 н. исходного, продукта и объемной скорости подачи сырья 2,0 .

Исходный вакуум дистиллят имеет следзчощие характеристики;

Плотность

при 288 К, г/см 0,918 Содержание

серы, мас.%1,9

Дистилляция (ASTMD2887),%t

10 выкипает при,К645

30681

50705

70739

90777

Кислород, ч,на шн,1200

Содержание кокса

: по Кондрадсону, мас.%0,4

Катализатор подают при 470 К с потоком водорода, содержащим 9,5 мае,% сероводорода, далее температуру повышают до 590 К со скоростью 50 К/ч, серотзодородную обработку катализатора продолжают еще 30 мнн после его подачи на вход ре- актора. После этого вначале рабочую температуру устанавливают равной 640 К, потом нагнетают вакуум-дистиллят и Гпдроочистку проводят при указаншлх условиях.

Требуемое содернсание серы после процесса обессеривания ьО,25% мо- жет быть достиг нуто при повьшении температуры до 655 К, Дня поддержания степени обессеривания в течение периода работы, .продолжающегося 23 дня, температуру необходимо по- вьпцать до 663 К, :

Опыт В. Используют тот же катализатор, однако подают его вместе с нефтяной фрак1щеЙ5 кипящей в интервале температур от 415 до 635 К, с

плотностью нри 239 К 0,845 г/мл, содержанием серы 1,05 мас.% при 475 К, при загрузке катализатора 2 об,/об.ч и парциальном давлении

водорода 3,5 МПа. Температуру в течение 10 ч поднимают до 640 К и в течение последующих 10 ч поддерживают постоянной на этом уровне, потом подводят подлежащий обессериваншо дистиллят. Для достижения требуемого .содерлсания серы при очистке ,25 мае,%) температуру сначала необходимо повысить до 653 К, а .для сохранения степени обессериваиия в период проведе1дая опыта в течение 21 дня - до 659 К. Полученный продукт сравнивают с исходным сырьем с сырым вакуум-дистиллятом (по АЗТ Ш2887) по фракционному составу, а также в отношении пригодности к каталитическому расщеплению в при- сутствии цеолитного катализатора (FCC-процесс).

Приме р 2. Используют сырье по примеру 1,

Г1щроочи.стку проводят при парциальном давлении водорода 3,5 МГГа, соотношении газ - продукт 400 м /м и загрузке катализатора 2 об,/об.ч в присутствии катализатора по примеру 1. Вначале в газовый контур нагнетают жидкую углеводородную фракцию, кип51Щ вд при тe mepaтype 445 - 515 К, с содержанием серы 0,35 мас.% при

455 К, парциальном давлении водорода 3 МПа и загрузке катализатора 0,6 об,/об«ч. При этом спустя 48 ч на входе в реактор содержание сероводорода составляет 2,6 мол.%. Затем нагнеташш прекращают и температуру повьшшют до 555 К со скоростью 10 К/ /ч, после чего ее поддерл ивают На постоянном уровне. При этом проводят аналитическое наблюдение за сшскеннем содержания сероводорода. После снижения содержания сероводорода не более, чем до 50 мол,/млн.мол., что в данном происходит через 7 ч, температуру опять со скоростью 10 К/ч

поднимают до 595 К и начинают нагнё- та:ние исходного сырья. Достижение требуемой десульфуризации .до содержа- ния серы в рафинате 0,25 мас.% проис- xoдJiT при тe шepaтype 639 К (опыт С) .

При продолжительности опыта 26 дней

для поддержания требуемой степени де- сульфуризации эту тег-шературу необходимо увеличить только на 1 К до 640 К.

После этого (опыт D) загрузку катали затора увеличивают с 2,0 до 2,6 об./ /об.ч. Для поддержания содержания серы в целевом продукте не более 0,25 мас.% температуру реакции необходимо повысить до 647 К (опыт D). При дальнейшем ведении опыта в течение 10 дней для сохранения качества продукта никаких температурных- изменений не требуется.

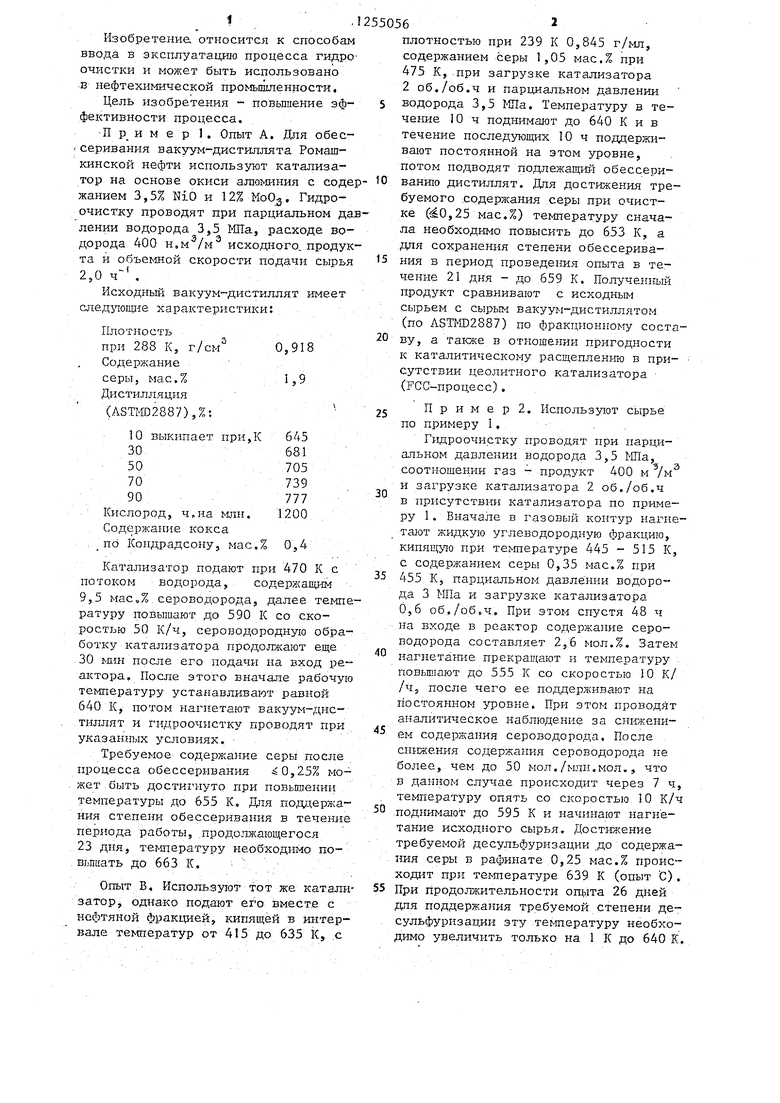

сильная сильная

Выход жидкой .фракции С, мас.%

Фракционный состав, мас.% при К

каталибензина483 К,

49,4 49,6

Как видно из вышеприведенных данных, предлагаемый способ позволяет повысить эффективность процесса,т.е. снизить.температуру процесса гидроочистки, дезактивацию используемого катализатора, повысить производительность процесса. Увеличить выход средВНИШШ Заказ 4733/60 Тираж 482 Подписное

Произв.-полигр. пр-тяе, г. Ужгород, ул. Проектная, 4

В опыте Е при загрузке /катализа- тора 2 об./об.ч устанавливают температуру 653 К, Полученные продукты сравнивают с исходным сырьем по фракционному составу и в отношении пригодности к каталитическому расщеплению в присутствии цеолитного катализатора (FCC-процесс).

Сопоставлешге результатов примеров 1 и 2 приведено в таблице.

96, 3

98,3 98,1 98,0

0,5 0,5

6,8 9,8

90,8 87,7

50,9 50,1 51,5

недистиллятных фракций, используег- мых в качестве компонента дизельных топлив. Повышение качества целевого продукта позволяет повысить выход компонента карбюраторного топлива при проведении крекинг-процесса (процесс FCC).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения твердых углеводородов | 1970 |

|

SU493498A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТВЕРДЫХ УГЛЕВОДОРОДОВ | 1972 |

|

SU359840A1 |

| Способ получения светлых горных восков | 1982 |

|

SU1346659A1 |

| Способ получения адсорбционного попутного газа для депарафинизационных установок | 1978 |

|

SU1001984A1 |

| Способ обессеривания асфальтенового металлсодержащего нефтяного сырья | 1976 |

|

SU736874A3 |

| Способ рафинирования сырого монтан-воска | 1978 |

|

SU945169A1 |

| Способ гидроочистки тяжелых нефтяных фракций | 1982 |

|

SU1255055A3 |

| Способ рафинирования сырого монтан-воска | 1978 |

|

SU950752A1 |

| Способ частичного обессмоливания сырых монтан-восков | 1981 |

|

SU1142501A1 |

| Способ получения биомассы и депарафинированного компонента моторного топлива | 1980 |

|

SU993631A1 |

| Hydrocarbon Processing, 1966 45, № 4, с,203 | |||

| Гидроочистка нефтепродуктов на алюмоникельмолибденовом катализаторе | |||

| - М.: ЩШИТЭНЕФТЕХШ, 975, с | |||

| Капельная масленка с постоянным уровнем масла | 0 |

|

SU80A1 |

| Патент США № 3423307, кл.208-213, 1968. | |||

Авторы

Даты

1986-08-30—Публикация

1984-01-13—Подача