Изобретение относится к сварочному производству и может быть использовано при контактной стыковой сварке оплавлением преимущественно деталей больаюго сечения.

Целью изобретения является повышение качества сварного соединения за счет стабилизации процесса оплавления.

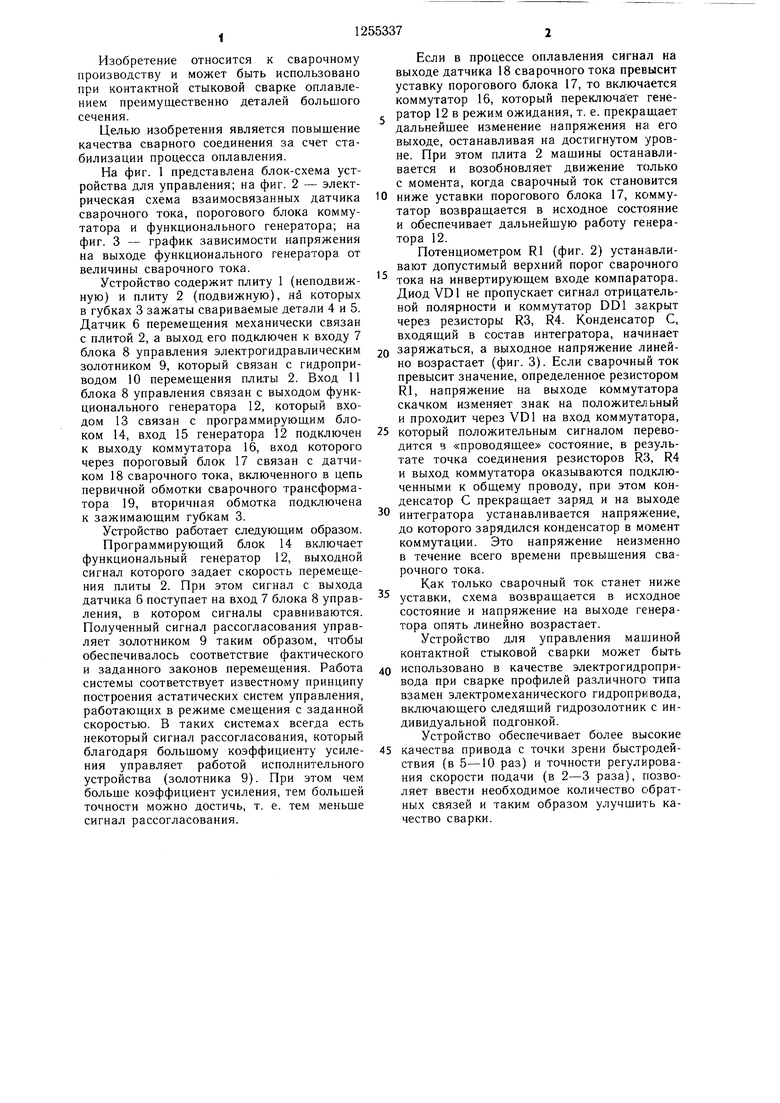

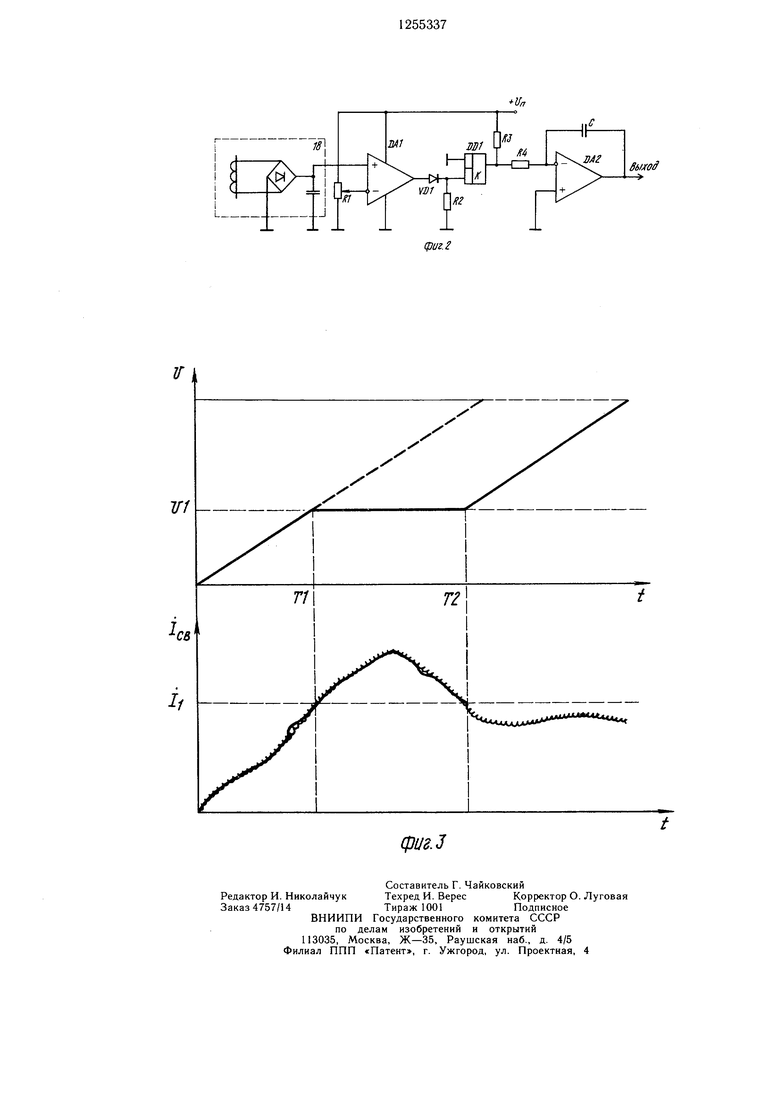

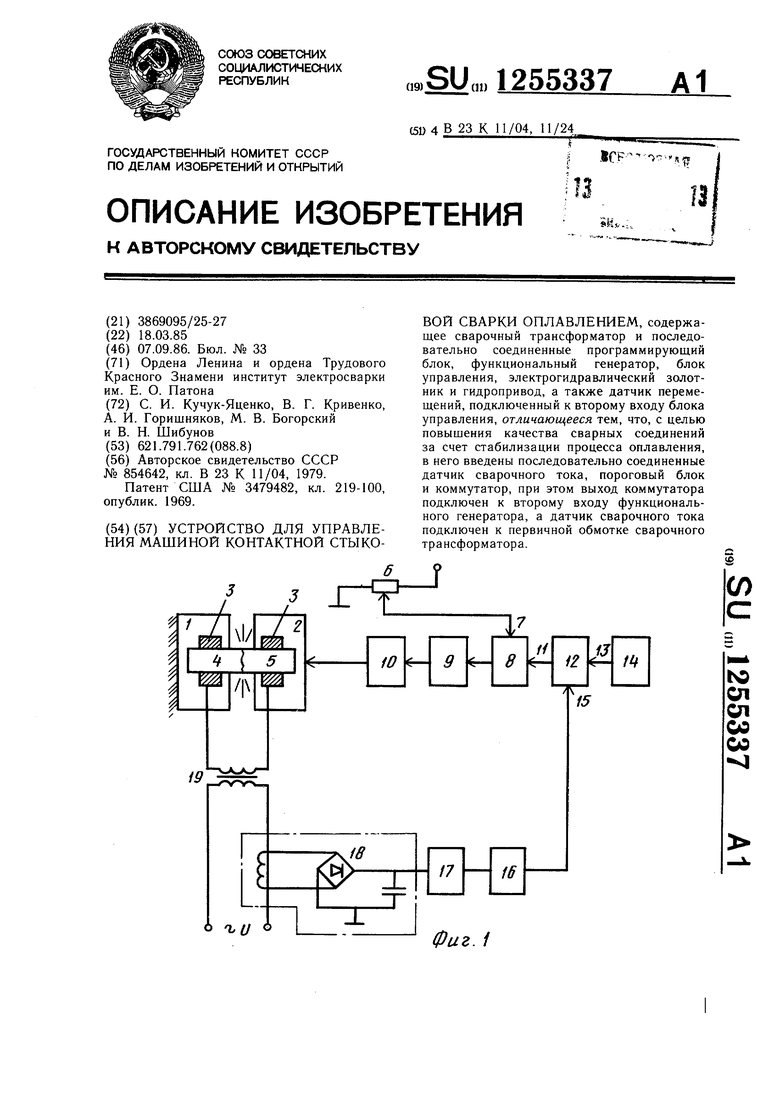

На фиг. 1 представлена блок-схема устройства для управления; на фиг. 2 - электрическая схема взаимосвязанных датчика сварочного тока, порогового блока коммутатора и функционального генератора; на фиг. 3 - график зависимости напряжения на выходе функционального генератора от величины сварочного тока.

Устройство содержит плиту 1 (неподвижную) и плиту 2 (подвижную), на которых в губках 3 зажаты свариваемые детали 4 и 5. Датчик 6 перемещения механически связан с плитой 2, а выход его подключен к входу 7 блока 8 управления электрогидравлическим золотником 9, который связан с гидроприводом 10 перемещения плиты 2. Вход 11 блока 8 управления связан с выходом функционального генератора 12, который входом 13 связан с программирующим блоком 14, вход 15 генератора 12 подключен к выходу коммутатора 16, вход которого через пороговый блок 17 связан с датчиком 18 сварочного тока, включенного в цепь первичной обмотки сварочного трансфО1 ма- тора 19, вторичная обмотка подключена к зажимающим губкам 3.

Устройство работает следующим образом.

Программирующий блок 14 включает функциональный генератор 12, выходной сигнал которого задает скорость перемещения плиты 2. При этом сигнал с выхода датчика 6 поступает на вход 7 блока 8 управления, в котором сигналы сравниваются. Полученный сигнал рассогласования управляет золотником 9 таким образом, чтобы обеспечивалось соответствие фактического и заданного законов перемещения. Работа системы соответствует известному принципу построения астатических систем управления, работающих в режиме смещения с заданной скоростью. В таких системах всегда есть некоторый сигнал рассогласования, который благодаря больщому коэффициенту усиления управляет работой исполнительного устройства (золотника 9). При этом чем больще коэффициент усиления, тем больщей точности можно достичь, т. е. тем меньще сигнал рассогласования.

Если в процессе оплавления сигнал на выходе датчика 18 сварочного тока превысит уставку порогового блока 17, то включается коммутатор 16, который переключа ет гене- ратор 12 в режим ожидания, т. е. прекращает дальнейщее изменение напряжения на его выходе, останавливая на достигнутом уровне. При этом плита 2 машины останавливается и возобновляет движение только с момента, когда сварочный ток становится

ниже уставки порогового блока 17, коммутатор возвращается в исходное состояние и обеспечивает дальнейшую работу генератора 12.

Потенциометром R1 (фиг. 2) устанавливают допустимый верхний порог сварочного

тока на инвертирующем входе компаратора. Диод VD1 не пропускает сигнал отрицательной полярности и коммутатор DD1 закрыт через резисторы R3, R4. Конденсатор С, входящий в состав интегратора, начинает

заряжаться, а выходное напряжение линейно возрастает (фиг. 3). Если сварочный ток превысит значение, определенное резистором R1, напряжение на выходе коммутатора скачком изменяет знак на положительный и проходит через VD1 на вход коммутатора,

который положительным сигналом переводится в «проводящее состояние, в результате точка соединения резисторов R3, R4 и выход коммутатора оказываются подключенными к общему проводу, при этом конденсатор С прекращает заряд и на выходе

интегратора устанавливается напряжение, до которого зарядился конденсатор в момент коммутации. Это напряжение неизменно в течение всего времени превыщения сварочного тока.

Как только сварочный ток станет ниже

уставки, схема возвращается в исходное состояние и напряжение на выходе генератора опять линейно возрастает.

Устройство для управления машиной контактной стыковой сварки может быть

использовано в качестве электрогидропривода при сварке профилей различного типа взамен электромеханического гидропривода, включающего следящий гидрозолотник с индивидуальной подгонкой.

Устройство обеспечивает более высокие

качества привода с точки зрени быстродействия (в 5-10 раз) и точности регулирования скорости подачи (в 2-3 раза), позволяет ввести необходимое количество обратных связей и таким образом улучшить качество сварки.

йшоЗ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для управления стыкосварочной машиной | 1982 |

|

SU1053995A1 |

| Устройство управления машиной для контактной стыковой сварки оплавлением | 1989 |

|

SU1731528A2 |

| Устройство для автоматического программного управления процессом контактной стыковой сварки | 1988 |

|

SU1540877A1 |

| Устройство контроля и управления процессом контактной стыковой сварки | 1986 |

|

SU1344545A1 |

| Устройство для автоматического программного управления процессом контактной стыковой сварки оплавлением | 1979 |

|

SU854642A1 |

| Устройство автоматического управления процессом контактной стыковой сварки оплавлением | 1989 |

|

SU1685657A1 |

| Устройство для ультразвуковой сварки | 1988 |

|

SU1569146A1 |

| Устройство для ультразвуковой сварки | 1989 |

|

SU1673347A1 |

| Устройство для автоматического измерения энергии оплавления при стыковой контактной сварке | 1982 |

|

SU1031688A1 |

| Установка для ультразвуковой сварки | 1987 |

|

SU1447613A1 |

Составитель Г. Чайковский

Редактор И. НиколайчукТехред И. ВересКорректор О. Луговая

Заказ 4757/14Тираж 1001Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений н открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП «Патент, г. Ужгород, ул. Проектная, 4

фив.З

| Устройство для автоматического программного управления процессом контактной стыковой сварки оплавлением | 1979 |

|

SU854642A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Патент США № 3479482, кл | |||

| Прибор для записи звуковых волн | 1920 |

|

SU219A1 |

| Приспособление к индикатору для определения момента вспышки в двигателях | 1925 |

|

SU1969A1 |

Авторы

Даты

1986-09-07—Публикация

1985-03-18—Подача