Изобретение относится к обработке металлов резанием, а именно к автоматическим линиям бесспутникового типа для обработки корпусных деталей

Цель изобретения - повышение точности установки изделий на рабочие позиции станков и надежности работы линии.

Поставленная цель достигается обеспечением возможности нагрузки базовьк штырей от веса изделий при установке - снятии изделий на рабочие позиции станков, тем самым способствуя сохранению точности базирования в длительные сроки эксплуатации 15 телями 24, а на верхней плоскости

линии.

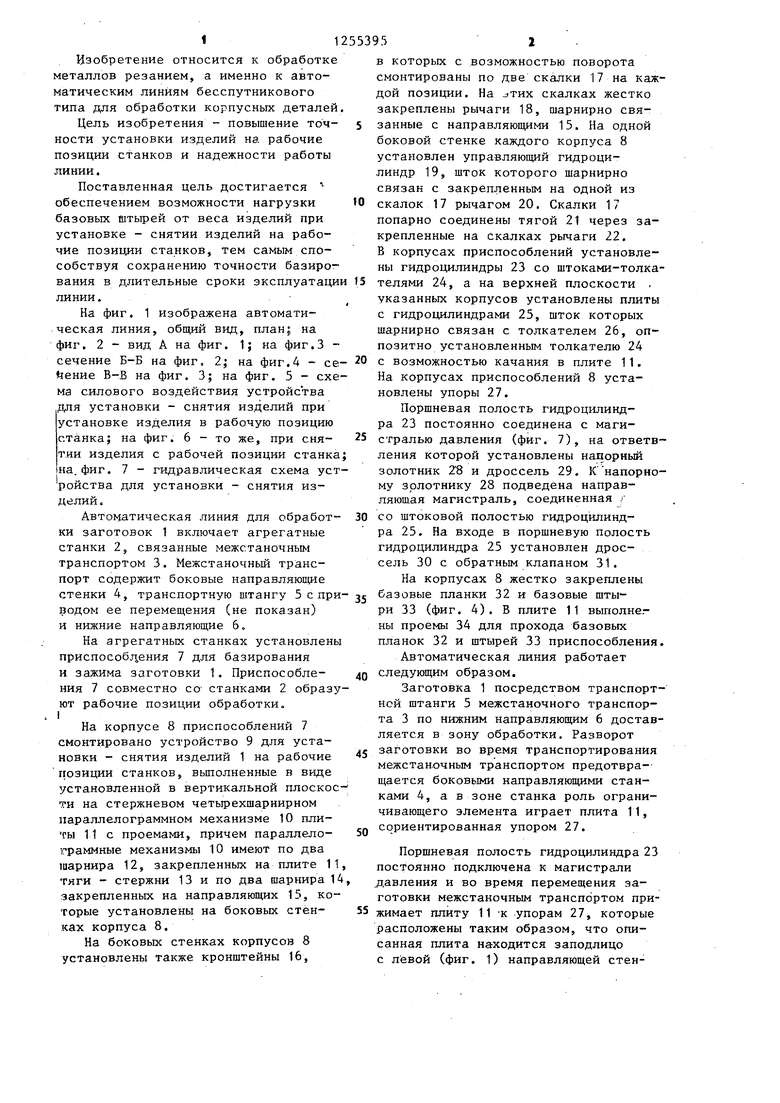

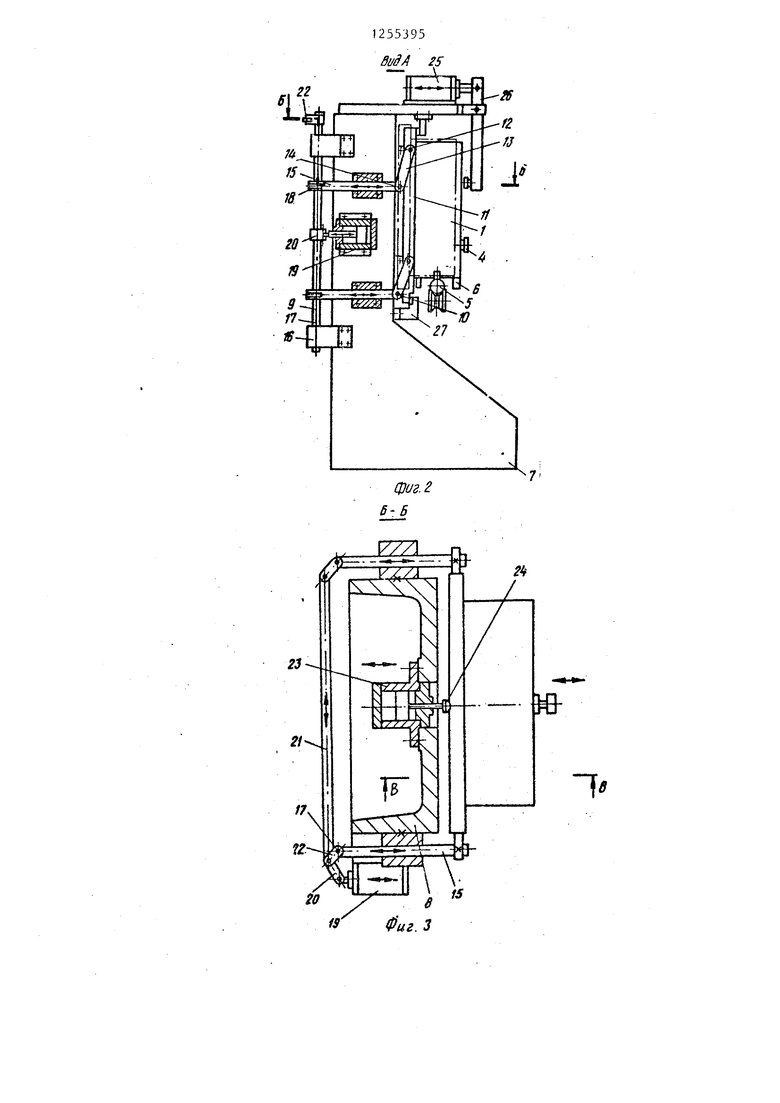

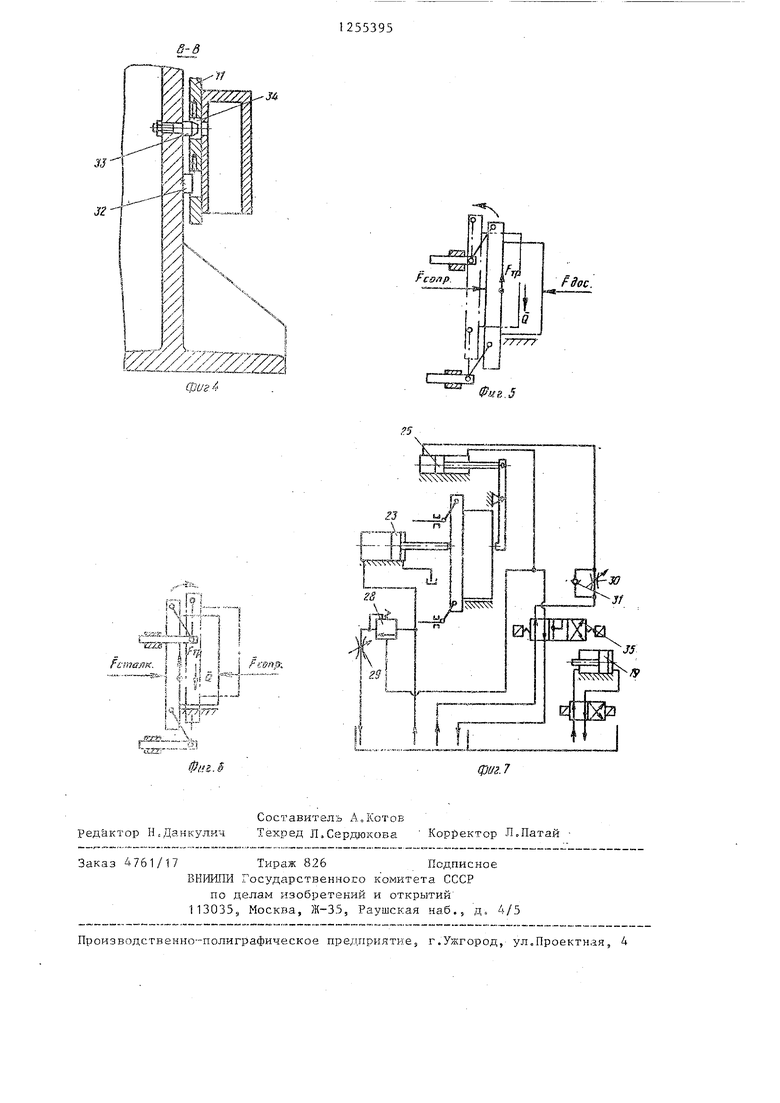

На фиг. 1 изображена автоматическая линия, общий вид, план; на фиг. 2 - вид А на фиг. 1; на фиг.З - сечение Б-Б на фиг, 2; на фиг.4 - се- 1ение В-В на фиг. 3; на фиг. 5 - схема силового воздействия устройства для установки - снятия изделий при установке изделия в рабочую позицию станка; на фиг. 6 - то же, при сня- т.ии изделия с рабочей позиции станка на. фиг. 7 - гидравлическая схема устройства для установки - снятия изделий .

Авто1 атическая линия для обработки заготовок 1 включает агрегатные станки 2, связанные межстаночным транспортом 3. Межстаночный транспорт содержит боковые направляюп(ие

стенки 4, транспортную штангу 5 с при- базовые планки 32 и базовые шты

водом ее перемещения (не показан) и нижние направляющие 6„

На агрегатных станках установлены приспособления 7 для базирования и зажима заготовки 1. Приспособления 7 совместно со- станками 2 образуют рабочие позиции обработки I

На корпусе В приспособлений 7

смонтировано устройство 9 для установки - снятия изделий 1 на рабочие позиции станков, вьшолненные в виде установленной в вертикальной плоское- ти на стержневом четьфехшарнирном параллелограммном механизме 10 плиты 11 с проемами, причем параллело- граммные механизмы 10 имеют по два шарнира 12, закрепленных на плите 11, тяги - стержни 13 и по два шарнира 14, закрепленных на направляющих 15, которые установлены на боковых стенках корпуса 8,

На боковых стенках корпусов 8 установлены также кронштейны 16,

40

45

ри 33 (фиг. 4). В плите 11 выполн ны проемы 34 для прохода базовых планок 32 и штырей 33 приспособле

Автоматическая линия работает следующим образом.

Заготовка 1 посредством трансп ной штанги 5 межстаночного трансп та 3 по нижним направляющим 6 до ляется в зону обработки. Разворот заготовки во время транспортирова межстаночным транспортом прездотвр щается боковыми направляющими ста ками 4, а в зоне станка роль огра чивающего злемента играет плита rQ сориентированная упором 27.

Поршневая полость гидроцилиндр постоянно подключена к магистрали .давления и во время перемещения з готовки межстаночным транспортом 55 жимает плиту 11 -к упорам 27, кото расположены таким образом, что оп санная плита находится заподлицо с левой (фиг. 1) направляющей сте

в которых с возможностью поворота смонтированы по две скалки 17 на каждой позиции. На Jтиx скалках жестко закреплены рычаги 18, шарнирно связанные с направляющими 15. На одной боковой стенке каждого корпуса 8 установлен управляющий гидроцилиндр 19, шток которого шарнирно связан с закрепленным на одной из скалок 17 рычагом 20. Скалки 17 попарно соединены тягой 21 через закрепленные на скалках рычаги 22. В корпусах приспособлений установлены гидроцилиндры 23 со штоками-толкауказанных корпусов установлены плиты с гидроцилиндрами 25, шток которых шарнирно связан с толкателем 26, оп- позитно установленным толкателю 24

с возможностью качания в плите 11. На корпусах приспособлений 8 установлены упоры 27,

Поршневая полость гидроцилиндра 23 постоянно соединена с магистралью давления (фит. 7), на ответвления которой установлены наиорный золотник 28 и дроссель 29. К напорному золотнику 28 подведена направляющая магистраль, соединенная г

со штоковой полостью гидрощшинд- ра 25. На входе в поршневую полость гидроцилиндра 25 установлен дроссель 30 с обратным клапаном 31. На корпусах 8 жестко закреплены

базовые планки 32 и базовые шты

ри 33 (фиг. 4). В плите 11 выполнены проемы 34 для прохода базовых планок 32 и штырей 33 приспособления.

Автоматическая линия работает следующим образом.

Заготовка 1 посредством транспортной штанги 5 межстаночного транспорта 3 по нижним направляющим 6 доставляется в зону обработки. Разворот заготовки во время транспортирования межстаночным транспортом прездотвра- щается боковыми направляющими станками 4, а в зоне станка роль ограничивающего злемента играет плита 11, сориентированная упором 27.

Поршневая полость гидроцилиндра 23 постоянно подключена к магистрали давления и во время перемещения заготовки межстаночным транспортом при- жимает плиту 11 -к упорам 27, которые расположены таким образом, что описанная плита находится заподлицо с левой (фиг. 1) направляющей стенкой 4 межстаночного транспорта. После попадания заготовки в зо.ну обработки подается давление в поршневую полость гидроцилиндра 25 через обратный клапан 31 и одновременно управляющее давление на напорный золотник 28, который открывает магистраль слива через дроссель 29. Посл срабатывания напорного золотника 28 давление в поршневой полости гидро- цилиндра 23 падает и плита 11 остается прижатой к упорам 27, Под действием усилия досыпки Гдос , развиваемого гидроцилиндром 25, заготовка перемещается в направлении загрузки (в сторону базовых элементов приспособления) . После касания заготовкой плиты 11 дальнейшее ее перемещение происходит совместно с плитой плоскопараллельно, так как плита 11 смонтирована на параллелограммном механизме 10 таким образом, что ее взаимодействующая с заготовкой рабочая поверхность всегда параллельна плоскости базовых планок приспособления. Во время совместного перемещения плиты 1 и заготовки 1 они прижаты друг к другу толкателями 24 и 26 с усилием, развиваемым гидроцилиндром 23, величина которого регулируется открыти- ем дросселя 29, позволяющим изменять давление подпора в поршневой полости гидроцилиндра 23.

Плоскопараллельное перемещение плиты 11 имеет составляющую, направлен- ную вертикально вверх. Регулировкой дросселя 29 добиваются такого усилия F

еопр

прижима плиты к заготовке.

что заготовка под действием собственного веса относительно плиты про- скальзывает вниз. Относительное перемещение плиты и заготовки приводит к возникновению вертикально направленной силы трения F , действующей на заготовку противоположно направлению действия силы веса (фиг. 5), Регулировкой открытия дросселя дово

сопр

дят силу F чтобы,сила FTO

до такой величины, удовлетворяла условию

Q-F,p 40 - 50 Н.

Следовательно, во время загрузки заготовка воздействует на базовые штыри не усилием веса Q, а с пренебрежимо малым усилием.

Сила F направлена при загрузке вверх (разгружает базовые штьфи от веса загрузки Q) до тех пор, пока плоскость, проходящая через оси шар5 О 520 25 30

з

0

5

0

5

ниров 12 плиты и шарниров 14 не окажется параллельной плоскости базовой поверхности приспособления.

При движении плиты базовые элементы приспособления проходят в проемы 34 в плите и касаются базовых поверхностей детали. После этого заготовка оказывается зафиксированной усилием гидроцилиндра 25 за вычетом усилия .

Производится обработка заготовки на агрегатных станках 2. Во время обработки подается давление в штоко- вую .полость управляющего гидроцилиндра 19, который через рычаг 20, скалки 17, тягу 21, рычаги 22 и 18 перемещает четыре направляющие совместно с шарнирами 14 в положение выгрузки (фиг. 6).

После окончания обработки инструмент агрегатных станков отводится в исходное положение. Затем полость гидроцилиндров 25 посредством управляющего золотника 35 соединяется со сливом.

Одновременно соединяется со сливом управляющая магистраль, ведущая к напорному золотнику 28. При этом слив из поршневой полости гидроцилиндра 23 прекращается из-за закрытия магистрали слива из этого гидроцилиндра напорным золотником 28, и гидроци- Линдр23 с большим усилием F.. возС Т d Л к,

действует на плиту 11, осуществляя сталкивание заготовки с базовьсх элементов приспособления.

Во время сталкивания поджим заготовки к плите осуществляется гидроцилиндром 25, подпор в поршневой полости которого создается дросселем 30. Благодаря тому, что шарниры 14 находятся впереди плиты 11 по ходу выгрузки (фиг. 6), возникающая при соскальзывании заготовки по плите сила F,p. вновь направлена вверх и разгружает базовые штыри приспособления от силы веса заготовки при перемещении по образуюш 1М поверхностей базовых отверстий заготовки. В конце выгрузки оси шарниров 12 и шарниров 14 основания, аналогично выгруз-. ке, должны лежать в плоскости, параллельной плоскости базовой поверхности приспособления. Для этого величина установочного перемещения шарниров 14 равна величине перемещения изделия устройством 9 для установки - снятия изделий.

$ 1255395 , .. 6

После окончания операции снятия станочным транспортом, и зщкл обра- изделия, она вновь перемещается меж- ботки повторяется.

| название | год | авторы | номер документа |

|---|---|---|---|

| Алмазно-расточный станок | 1973 |

|

SU477789A1 |

| Атвоматическое загрузочное устройство | 1973 |

|

SU481401A1 |

| Агрегатный станок | 1985 |

|

SU1335423A1 |

| Устройство для направления кондукторной плиты | 1987 |

|

SU1491625A1 |

| АГРЕГАТНЫЙ СТАНОК | 1992 |

|

RU2068332C1 |

| Переналаживаемая автоматизированная линия | 1983 |

|

SU1168378A1 |

| Устройство для направления режущего инструмента | 1983 |

|

SU1143522A1 |

| Гидропривод агрегатного станка | 1982 |

|

SU1079002A1 |

| Станок для резки труб | 1983 |

|

SU1155378A1 |

| Гидропривод агрегатного станка | 1980 |

|

SU1038628A1 |

фиг./

15

Bi/дА 25

М

г-ezal/1

-&

Л

7

.

cmz р

f /

7777Т

.yg.J

о г i4i; г -------j

i |4.4.-t....-j I

is

,.:йЖ.Д„..1Д| I ,

- 1Й I : .

FcmeriK. -I 11 I I .-{W,i3; 1 t § fi

j i . j

ifd-z/

i4jfpp

.

Г,,,„.У.

tt..

,5

гЧИ

FLJ .; M1

4- T-h--

Составитель редактор Н.Данкулич Техред Л.Сердюкова Корректор Л.Патай

Заказ 4761/17Тираж 826Подписное

ВШЖПИ ГосударственноЕо комитета СССР

по делам изобретений и открытий 113035, Москва, , Раушская наб., д. 4/5

Производственно-полиграфическое предприлтие; г.Ужгород, ул Проектная, 4

фиг. 7

| 1972 |

|

SU410918A1 | |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-09-07—Публикация

1985-01-22—Подача