ма детали 23, выполненный в виде гидроцилиндра, перемещающего ползун 15. Последний несет зажимной кронштейн 16 с верхним кольцом 22. Детал 23 поступают на приемные планки 6, установленные на вертикальных скалках 17 и 18 на уровне транспортных планок конвейера. При перемещении кронштейна 16 цилиндрический штырь 21 перемещает скалку 17. Благодаря общему валу 19 и рычажной системе

. Изобретение относится к области

станкостроения, в частности к металлорежущим агрегатным станкам.

Цель изобретения - повышение производительности и расширение технологических возможностей путем обеспечения ориентации, центрирования и зажима в автоматическом цикле деталей типа пустотелого цилиндра.

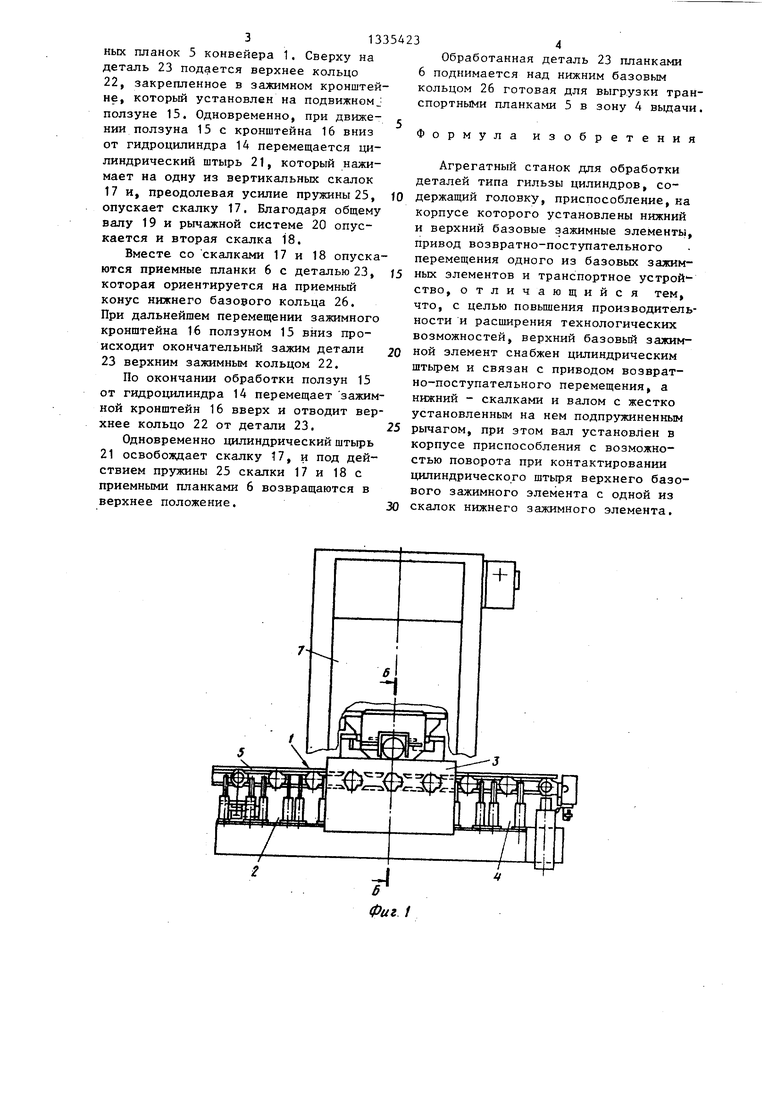

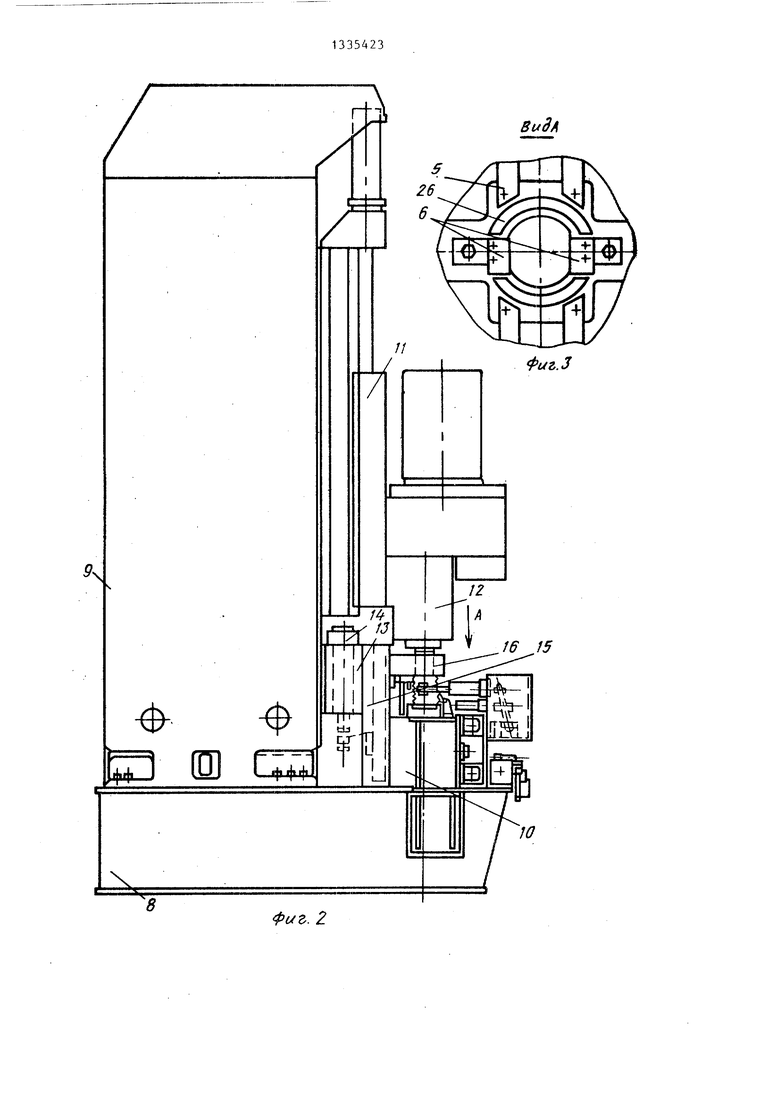

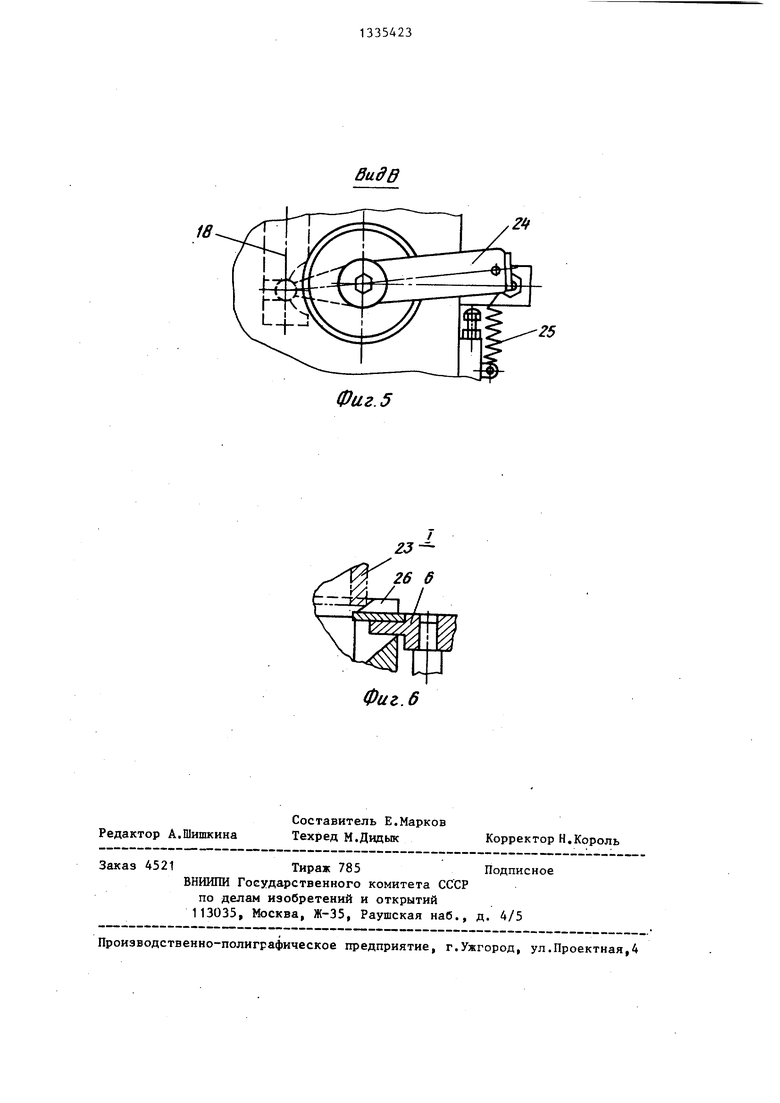

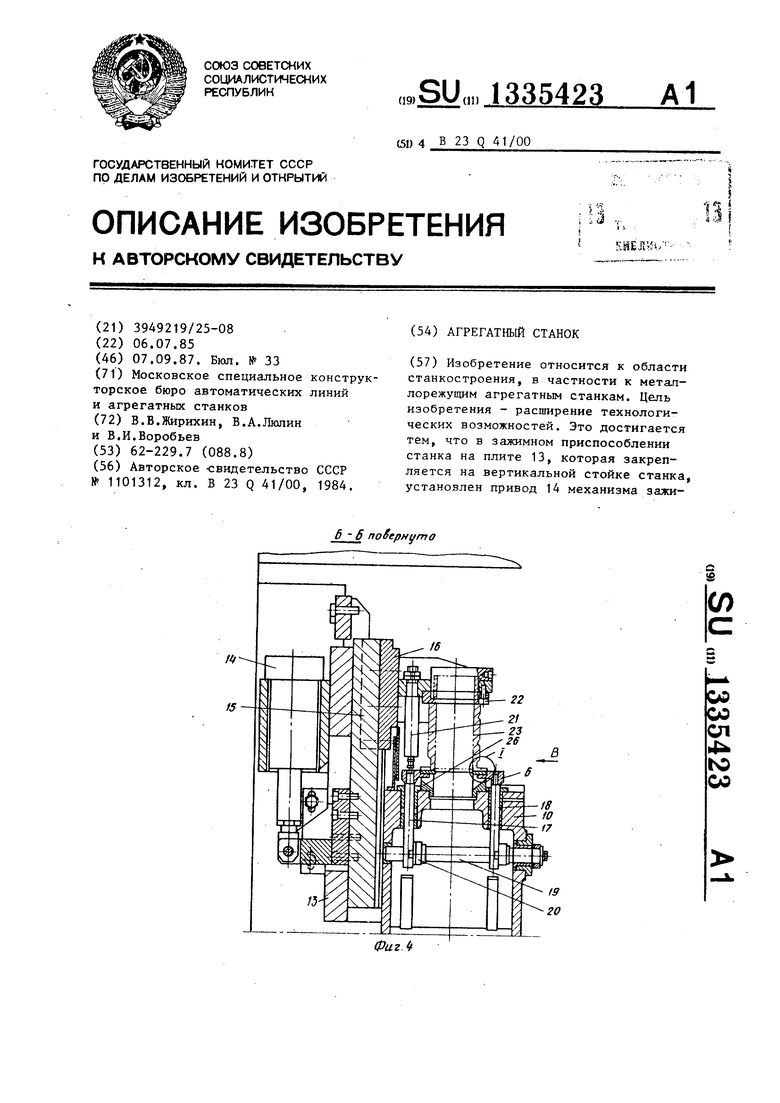

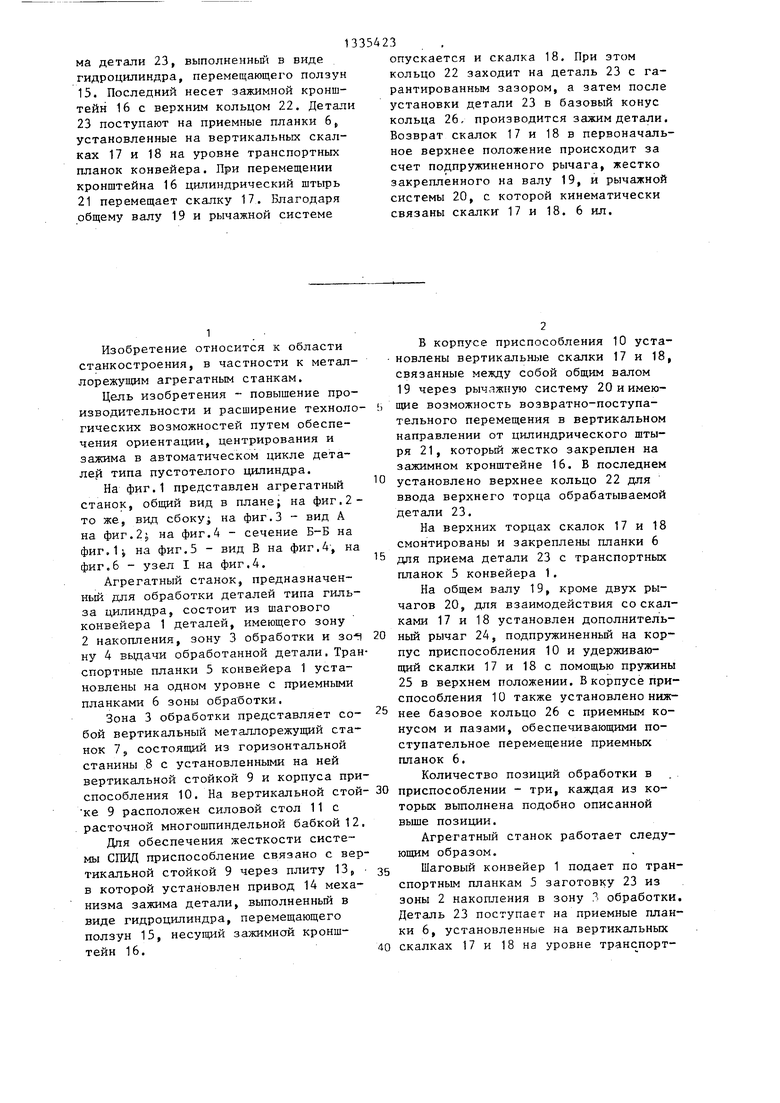

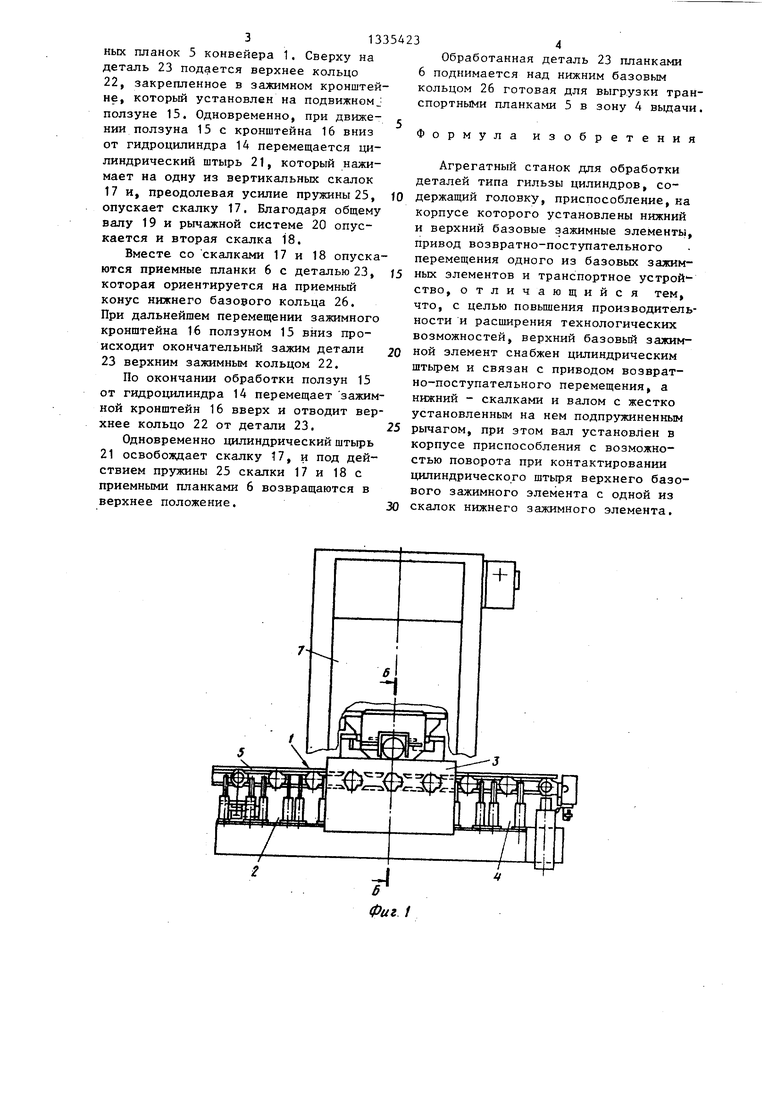

На фиг.1 представлен агрегатный станок, общий вид в планер на фиг.2- то же, вид сбокуi на фиг.З вид А на фиг.2 на фиг.4 - сечение Б-Б на фиг.1 на фиг.З - вид В на фиг.4, на фиг.6 - узел I на фиг.4.

Агрегатный станок, предназначенный для обработки деталей типа гильза цилиндра, состоит из шагового конвейера 1 деталей, имеющего зону 2 накопления, зону 3 обработки и ну 4 выдачи обработанной детали. Транспортные планки 5 конвейера 1 установлены на одном уровне с приемными планками 6 зоны обработки.

Зона 3 обработки представляет собой вертикальный металлорежущий станок 7, состоящий из горизонтальной станины В с установленными на ней вертикальной стойкой 9 и корпуса приспособления 10. На вертикальной стой- ке 9 расположен силовой стол 11 с расточной многошпиндельной бабкой 12.

Для обеспечения жесткости системы СПИД приспособление связано с вертикальной стойкой 9 через плиту 13, в которой установлен привод 14 механизма зажима детали, выполненный в виде гидроцилиндра, перемещающего ползун 15, несущий зажимной кронштейн 16.

опускается и скалка 18. При этом кольцо 22 заходит на деталь 23 с гарантированным зазором, а затем после установки детали 23 в базовый конус кольца 26, производится зажим детали. Возврат скалок 17 и 18 в первоначальное верхнее положение происходит за счет подпружиненного рычага, жестко закрепленного на валу 19, и рычажной системы 20, с которой кинематически связаны скалки- 17 и 18. 6 ил.

В корпусе приспособления 10 уста- новлены вертикальные скалки 17 и 18, связанные между собой общим валом 19 через рычажную систему 20иимею- щие возможность возвратно-поступательного перемещения в вертикальном направлении от цилиндрического штыря 21, который жестко закреплен на зажимном кронштейне 16. В последнем

установлено верхнее кольцо 22 для ввода верхнего торца обрабатываемой детали 23.

На верхних торцах скалок 17 и 18 смонтированы и закреплены планки 6

для приема детали 23 с транспортных планок 5 конвейера 1.

На общем валу 19, кроме двух рычагов 20, для взаимодействия со скалками 17 и 18 установлен дополнительный рычаг 24, подпружиненньй на корпус приспособления 10 и удерживающий скалки 17 и 18с помощью пружины 25 в верхнем положении. В корпусе приспособления 10 также установлено нижнее базовое кольцо 26 с приемным конусом и пазами, обеспечивающими поступательное перемещение приемных планок 6.

Количество позиций обработки в

приспособлении - три, каждая из которых вьтолнена подобно описанной вьш1е позиции.

Агрегатный станок работает следующим образом.

Шаговый конвейер 1 подает по транспортным планкам 5 заготовку 23 из зоны 2 накопления в зону 3 обработки. Деталь 23 поступает на приемные планки 6, установленные на вертикальных

скалках 17 и 18 на уровне транспортных планок 5 конвейера 1, Сверху на деталь 23 подается верхнее кольцо 22, закрепленное в зажимном кронштейне, который установлен на подвижномJ ползуне 15. Одновременно, при движении ползуна 15 с кронштейна 16 вниз от гидроцилиндра 14 перемещается цилиндрический штырь 21, который нажимает на одну из вертикальных скалок 17 и, преодолевая усилие пружины 25, опускает скалку 17, Благодаря общему валу 19 и рычажной системе 20 опускается и вторая скалка 18.

Вместе со скалками 17 и 18 опуска

ются приемные планки 6 с деталью 23, которая ориентируется на приемный конус нижнего базового кольца 26. При дальнейшем перемещении зажимного кронштейна 16 ползуном 15 вниз происходит окончательный зажим детали 23 верхним зажимным кольцом 22.

По окончании обработки ползун 15 от гидроцилиндра 14 перемещает зажимной кронштейн 16 вверх и отводит верхнее кольцо 22 от детали 23.

Одновременно цилиндрический штьфь 21 освобождает скалку 17, и под действием пружины 25 скалки 17 и 18 с приемными планками 6 возвращаются в верхнее положение.

Обработанная деталь 23 планками 6 поднимается над нижним базовьм кольцом 26 готовая для выгрузки транспортными планками 5 в зону 4 выдачи.

Формула изобретения

Агрегатный станок для обработки деталей типа гильзы цилиндров, содержащий головку, приспособление, на корпусе которого установлены нижний и верхний базовые зажимные злементы, привод возвратно-поступательного перемещения одного из базовых зажимных элементов и транспортное устройство, отличающийся тем, что, с целью повьщ1ения производительности и расширения технологических возможностей, верхний базовый зажимной элемент снабжен цилиндрическим штырем и связан с приводом возвратно-поступательного перемещения, а нижний - скалками и валом с жестко установленным на нем подпружиненным рычагом, при зтом вал установлен в корпусе приспособления с возможностью поворота при контактировании цилиндрического штьфя верхнего базового зажимного элемента с одной из скалок нижнего зажимного элемента.

фиг. 2

ВидА

BuffB

Z

Фиг. 5

Z5

Редактор А.Шишкина

Составитель Е.Марков Техред М.Дидык

Заказ 4521Тираж 785Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная,4

Фиг. б

Корректор Н,Король

| название | год | авторы | номер документа |

|---|---|---|---|

| Агрегатный станок | 1982 |

|

SU1042957A1 |

| Металлорежущий станок с устройством для автоматической смены многошпиндельных коробок | 1988 |

|

SU1521552A2 |

| СТАНОК ДЛЯ ЗАВИНЧИВАНИЯ ШПИЛЕК | 2001 |

|

RU2197368C2 |

| Металлорежущий станок со сменными шпиндельными головками | 1991 |

|

SU1784443A1 |

| Автоматическая линия для обработки корпусных деталей | 1985 |

|

SU1255395A1 |

| Автоматическая линия для обработки вертикально расположенных плоских деталей | 1984 |

|

SU1199591A1 |

| Агрегатный автоматизированный станок | 1991 |

|

SU1815151A1 |

| Автоматическая линия | 1987 |

|

SU1445920A1 |

| Автоматизированная поточная линия для изготовления сварных конструкций | 1991 |

|

SU1784430A1 |

| Автоматическая сборочная линия | 1985 |

|

SU1296350A1 |

Изобретение относится к области станкостроения, в частности к металлорежущим агрегатным станкам. Цель изобретения - расширение технологических возможностей. Это достигается тем, что в зажимном приспособлении станка на плите 13, которая закрепляется на вертикальной стойке станка, установлен привод 14 механизма зажи(Л в 00 00 ел 4 1ч9 00 Фиг

| Установка для формования полых оболочек (ее варианты) | 1982 |

|

SU1101312A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

Авторы

Даты

1987-09-07—Публикация

1985-07-06—Подача