2. Устройство по п. 1, отличающееся тем, что, с целью осуществления регулировки давления на шток, между плоской пружиной и резьбовым стаканом установлено упругое кольцо.

f

Изобретение относится к области переработки полимерных материалов, в частности к формованию в трубах из термопластичного материала кольцевой канавки.

Цель изобретения - повышение качества изделий за счет обеспечения смазки трубы снаружи для перераспределения избыточного материала, при формовании, а также осуществление регулировки давления на шток.

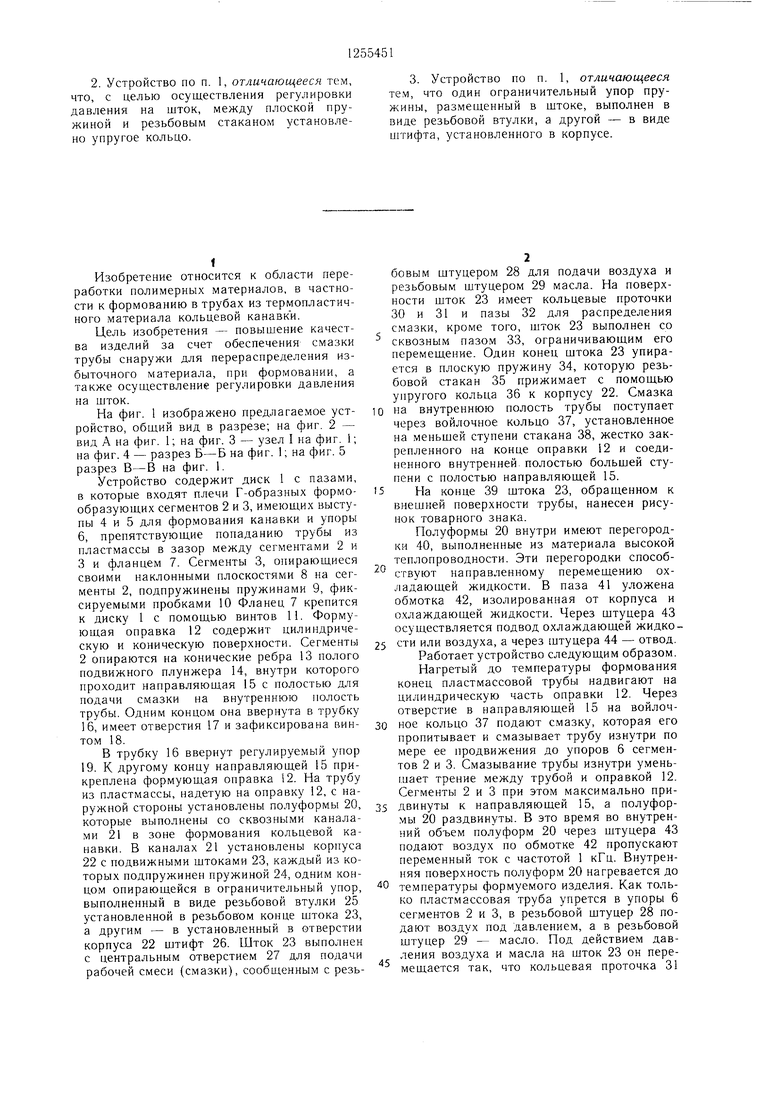

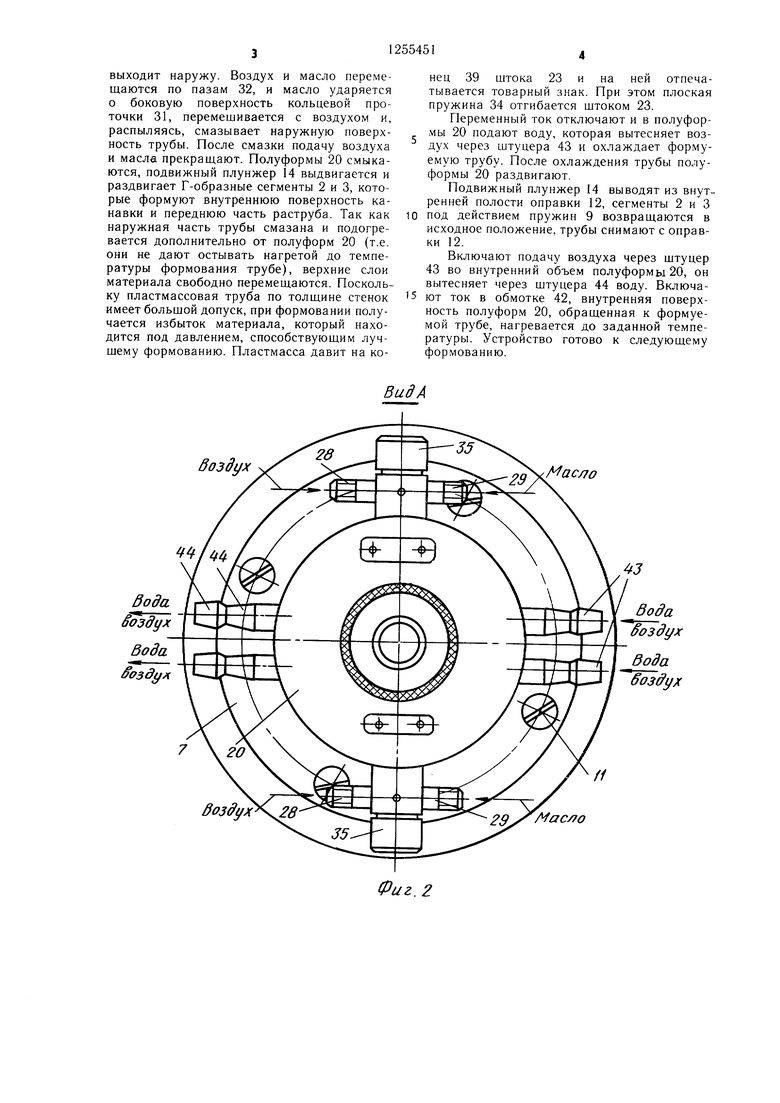

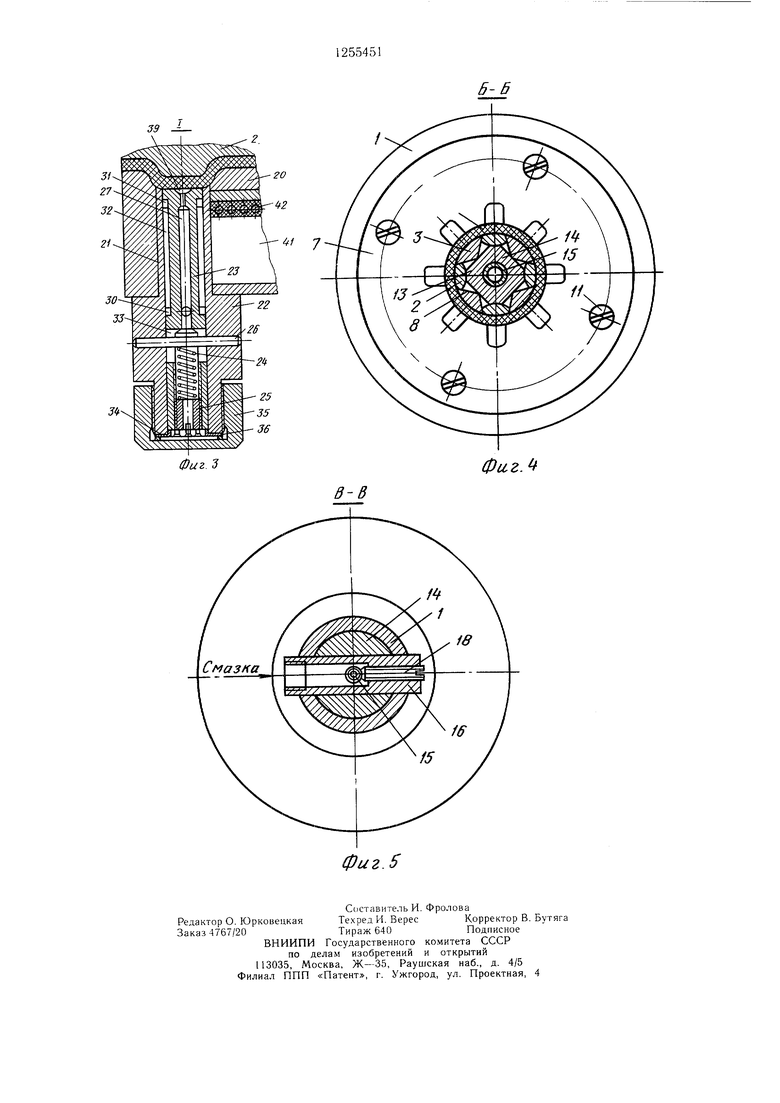

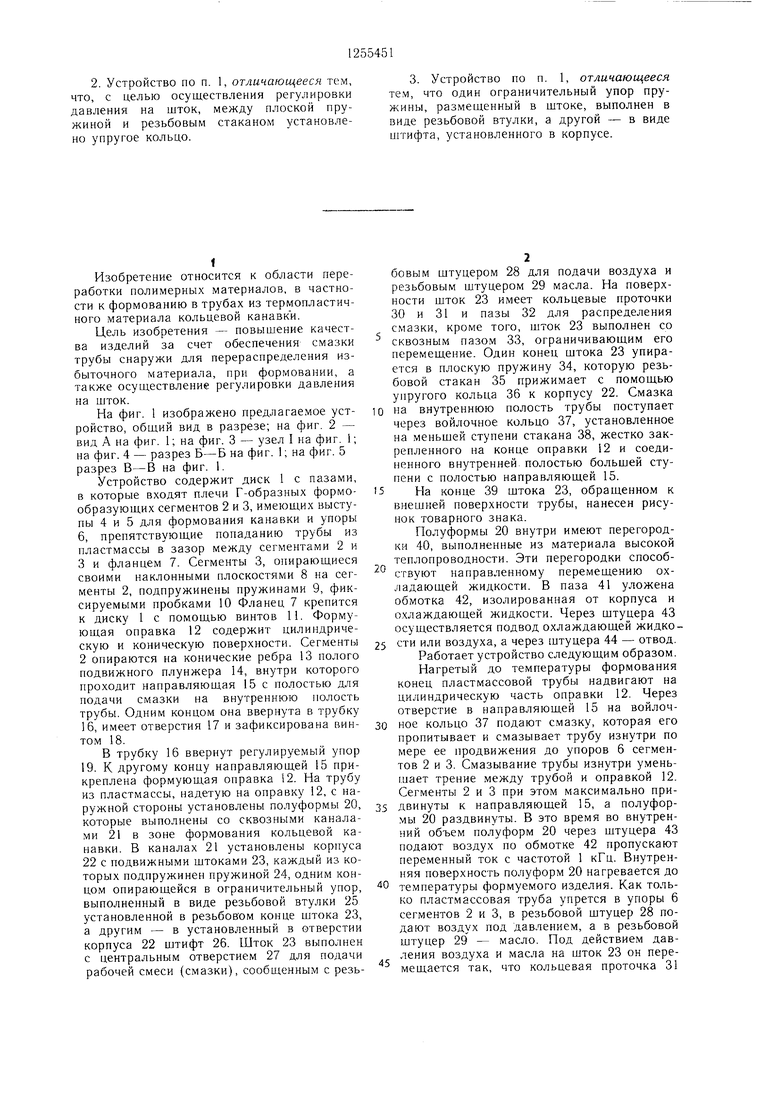

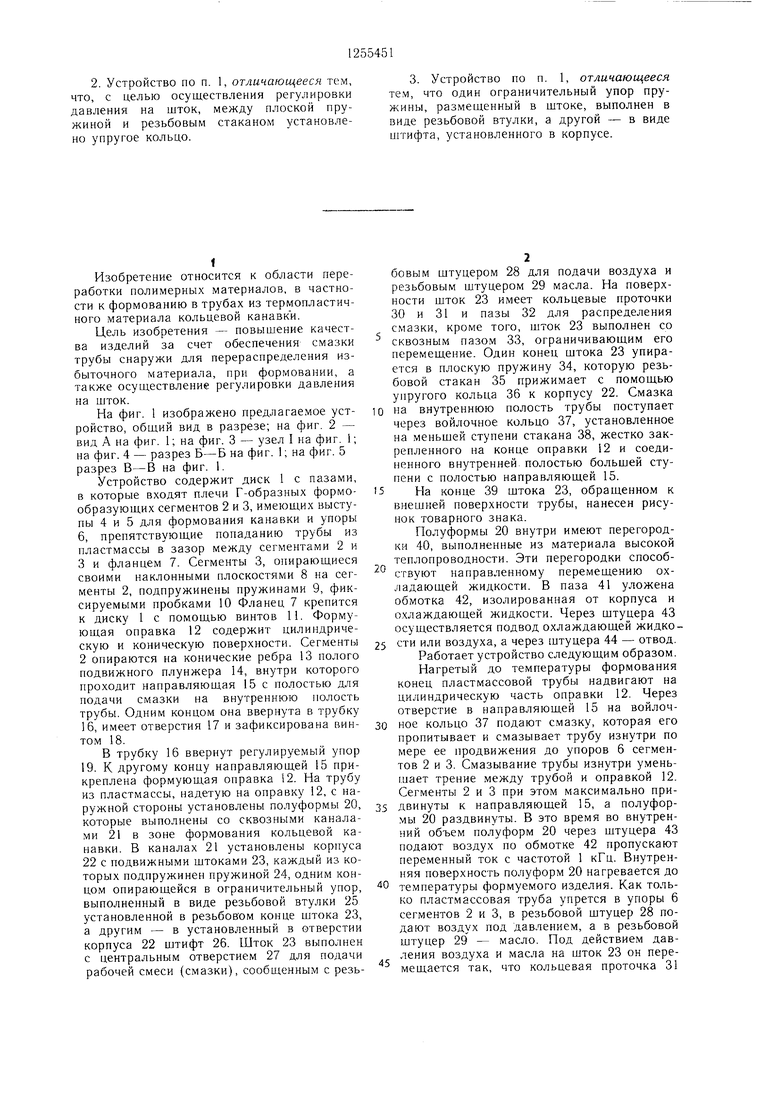

На фиг. 1 изображено предлагаемое устройство, общий вид в разрезе; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - узел I на фиг. 1; на фиг. 4 - разрез Б-Б на фиг. 1; на фиг. 5 разрез В-В на фиг. 1.

Устройство содержит диск 1 с пазами, в которые входят плечи Г-образных формообразующих сегментов 2 и 3, имеющих выступы 4 и 5 для формования канавки и упоры 6, препятствующие попаданию трубы из пластмассы в зазор между сегментами 2 и 3 и фланцем 7. Сегменты 3, опирающиеся своими наклонными плоскостями 8 на сегменты 2, подпружинены пружинами 9, фиксируемыми пробками 10 Фланец 7 крепится к диску 1 с помощью винтов И. Формующая оправка 12 содержит цилиндрическую и коническую поверхности. Сегменты 2 опираются на конические ребра 13 полого подвижного плунжера 14, внутри которого проходит направляющая 15 с полостью для подачи смазки на внутреннюю полость трубы. Одним концом она ввернута в трубку 16, имеет отверстия 17 и зафиксирована винтом 18.

В трубку 16 ввернут регулируемый упор 19. К другому концу направляющей 15 прикреплена формующая оправка 2. На трубу из пластмассы, надетую на оправку 12, с наружной стороны установлены полуформы 20, которые выполнены со сквозными каналами 21 в зоне формования кольцевой канавки. В каналах 21 установлены корпуса 22 с подвижными щтоками 23, каждый из которых подпружинен пружиной 24, одним концом опирающейся в ограничительный упор, выполненный в виде резьбовой втулки 25 установленной в резьбов ом конце щтока 23, а другим - в установленный в отверстии корпуса 22 штифт 26. Шток 23 выполнен с центральным отверстием 27 для подачи рабочей смеси (смазки), сообш,енным с резь3. Устройство по п. 1, отличающееся тем, что один ограничительный упор пружины, размещенный в щтоке, выполнен в виде резьбовой втулки, а другой - в виде штифта, установленного в корпусе.

0

бовым штуцером 28 для подачи воздуха и резьбовым штуцером 29 масла. На поверхности шток 23 имеет кольцевые проточки 30 и 31 и пазы 32 для распределения смазки, кроме того, шток 23 выполнен со сквозным пазом 33, ограничивающим его перемещение. Один конец штока 23 упирается в плоскую пружину 34, которую резьбовой стакан 35 прижимает с помощью упругого кольца 36 к корпусу 22. Смазка

о на внутреннюю полость трубы поступает через войлочное кольцо 37, установленное на меньщей ступени стакана 38, жестко закрепленного на конце оправки 12 и соединенного внутренней полостью большей ступени с полостью направляющей 15.

5 На конце 39 щтока 23, обращенном к внешней поверхности трубы, нанесен рисунок товарного знака.

Полуформы 20 внутри имеют перегородки 40, выполненные из материала высокой теплопроводности. Эти перегородки способствуют направленному перемещению ох- ладающей жидкости. В паза 41 уложена обмотка 42, изолированная от корпуса и охлаждающей жидкости. Через щтуцера 43 осуществляется подвод охлаждающей жидко5 сти или воздуха, а через цтуцера 44 - отвод.

Работает устройство следующим образом.

Нагретый до температуры формования

конец пластмассовой трубы надвигают на

цилиндрическую часть оправки 12. Через

отверстие в направляющей 15 на войлоч0 ное кольцо 37 подают смазку, которая его пропитывает и смазывает трубу изнутри по мере ее продвижения до упоров 6 сегментов 2 и 3. Смазывание трубы изнутри уменьшает трение между трубой и оправкой 12. Сегменты 2 и 3 при этом максимально при5 двинуты к направляющей 15, а полуформы 20 раздвинуты. В это время во внутренний объем полуформ 20 через штуцера 43 подают воздух по обмотке 42 пропускают переменный ток с частотой 1 кГц. Внутренняя поверхность полуформ 20 нагревается до

0 температуры формуемого изделия. Как только пластмассовая труба упрется в упоры 6 сегментов 2 и 3, в резьбовой штуцер 28 подают воздух под давлением, а в резьбовой штуцер 29 - масло. Под действием давления воздуха и масла на шток 23 он перемещается так, что кольцевая проточка 31

выходит наружу. Воздух и масло перемещаются по пазам 32, и масло ударяется о боковую поверхность кольцевой проточки 31, перемешивается с воздухом и, распыляясь, смазывает наружную поверхность трубы. После смазки подачу воздуха и масла прекращают. Полуформы 20 смыкаются, подвижный плунжер 14 выдвигается и раздвигает Г-образные сегменты 2 и 3, которые формуют внутреннюю поверхность канавки и переднюю часть раструба. Так как наружная часть трубы смазана и подогревается дополнительно от полуформ 20 (т.е. они не дают остывать нагретой до температуры формования трубе), верхние слои материала свободно перемещаются. Поскольку пластмассовая труба по толщине стенок имеет большой допуск, при формовании получается избыток материала, который находится под давлением, способствующим луч- щему формованию. Пластмасса давит на конец 39 штока 23 и на ней отпечатывается товарный знак. При этом плоская пружина 34 отгибается штоком 23.

Переменный ток отключают и в полуформы 20 подают воду, которая вытесняет воздух через штуцера 43 и охлаждает формуемую трубу. После охлаждения трубы полуформы 20 раздвигают.

Подвижный плунжер 14 выводят из внутренней полости оправки 12, сегменты 2 и 3

под действием пружин 9 возвращаются в исходное положение, трубы снимают с оправки 12.

Включают подачу воздуха через штуцер 43 во внутренний объем полуформы 20, он вытесняет через штуцера 44 воду. Включают ток в обмотке 42, внутренняя поверхность полуформ 20, обращенная к формуемой трубе, нагревается до заданной температуры. Устройство готово к следующему формованию.

ВидА

воздух

Вода воздух

воздух

Масло

/1

Afac/fo

Фиг. 2

J«

Фиг. Ъ

Фиг.

фиг. 5

Составитель И. Фролова

Редактор О. ЮркоиецкаяТехред И. ВересКорректор В. Бутяга

Заказ 4767/20Тираж 640Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий

113035, Москва, Ж-Зб, Раушская наб., д. 4/5

Филиал ППП «Патент, г. Ужгород, ул. Проектная, 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для формования кольцевой канавки в раструбе пластмассовой трубы | 1984 |

|

SU1141002A1 |

| Устройство для формования кольцевой канавки в раструбе пластмассовых труб | 1970 |

|

SU451535A1 |

| Устройство для формования кольцевой канавки в раструбе пластмассовых труб | 1984 |

|

SU1204392A1 |

| Устройство для формования отбортовки на конце трубы из термопластов | 1985 |

|

SU1310241A1 |

| ПОСЕВНОЙ КОМБИНИРОВАННЫЙ АГРЕГАТ | 1997 |

|

RU2126199C1 |

| ИНСТРУМЕНТ ДЛЯ ФОРМОВАНИЯ ВНУТРЕННЕЙ И НАРУЖНОЙ ПОВЕРХНОСТЕЙ ИЗОЛЯТОРА | 1997 |

|

RU2132770C1 |

| Клепальный пресс | 1980 |

|

SU1016031A1 |

| УСТРОЙСТВО для ЗАПРЕССОВКИ ВТУЛОК в ОТВЕРСТИЕКОРПУСА | 1972 |

|

SU351667A1 |

| Гидравлический пресс для изготовления полых резиновых изделий | 1987 |

|

SU1479291A1 |

| СПОСОБ ФОРМОВАНИЯ МНОГОСЛОЙНЫХ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ СЛОЖНОЙ КОНФИГУРАЦИИ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2577577C1 |

| Устройство для формования кольцевой канавки в раструбе пластмассовых труб | 1970 |

|

SU451535A1 |

| Солесос | 1922 |

|

SU29A1 |

| Устройство для формования кольцевой канавки в раструбе пластмассовой трубы | 1984 |

|

SU1141002A1 |

| Солесос | 1922 |

|

SU29A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1986-09-07—Публикация

1984-04-10—Подача