Изобретение относится к области сборочного производства.

Известны устройства для запрессовки втулок в отверстие корпуса, содержащие установленный на станине силовой цилиндр с поршнем, на штоке которого закреплена оправка для втулок с центрирующим механизмом. Кулачки центрирующего механизма раздвигаются конусом. Производительность этих устройств невысокая.

В предлагаемом устройстве для повышения производительности шток цилиндра выполнен полым, а конус подпружинен и снабжен хвостовиком в виде плунжера, размещенного в полости штока, при этом в корпусе оправки установлен управляемый подпружиненный фиксатор, входящий в предусмотренную на ллунжере кольцевую проточку.

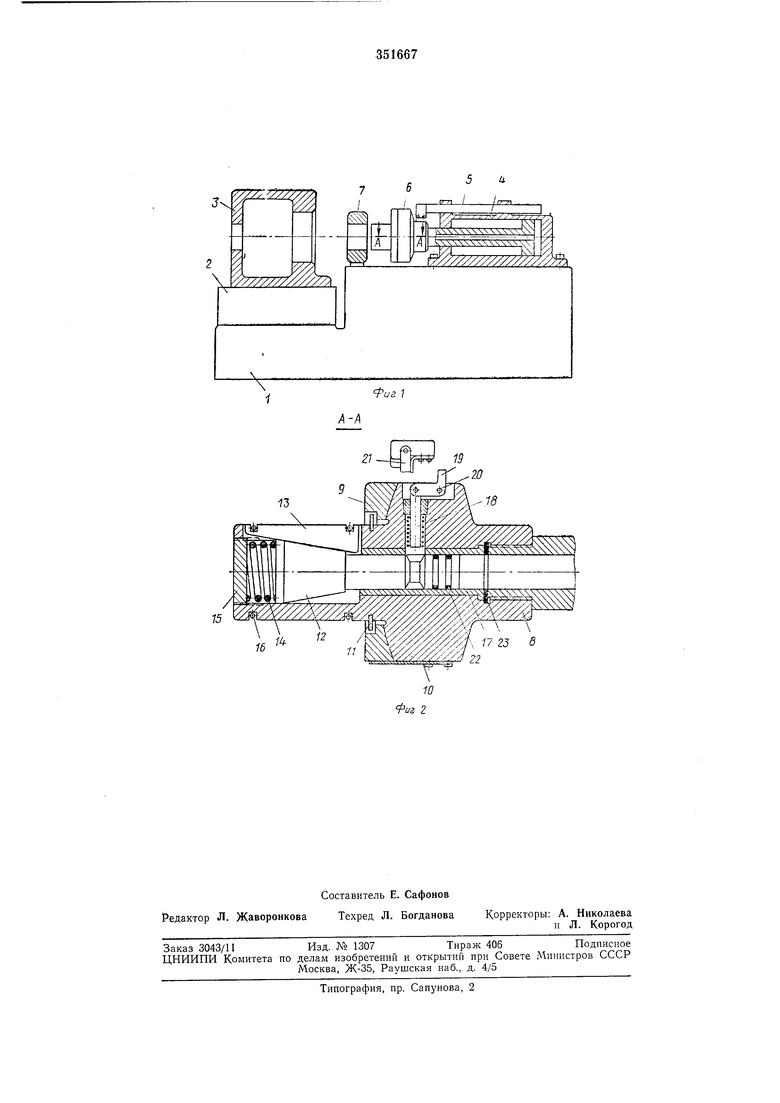

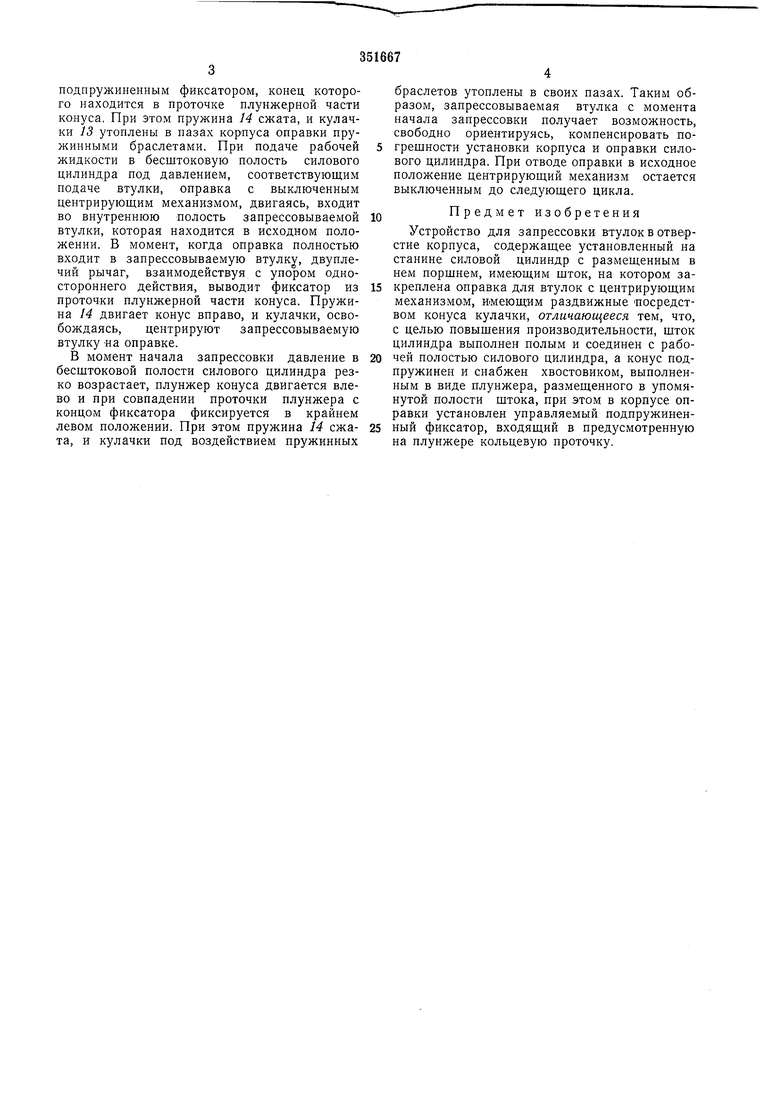

На фиг. 1 показано описываемое устройство, общий вид; на фиг. 2 - сечение по А-А на фиг. 1.

На станине / (флг. 1) установлены приспособление 2 для ориентировки и фиксации корпуса 3 и силовой цилиндр 4, шток которого удерживается от поворота направляющей штангой 5. На штоке силового цилиндра закреплена оправка 6 для запрессовываемой втулки 7.

на корпусе пластинчатыми пружинами 10 и пружинным упорны.м кольцом //. В корпусе оправки установлен пружинный центрирующий механизм, состоящий из конуса 12, трех

кулачков 13, равномерно расположенных по окружности, пружины 14 и резьбовой крышки 15. Кулачки удерживаются в пазах корпуса оправки пружинными браслетами 16. Хвостовик конуса выполнен в виде плунжера,

который движется в гильзе 17, размещенной в корпусе оправки.

Гидравлическая связь плунжера конуса пружинного центрирующего механизма с бесштоковой полостью силового цилиндра осуществляется через отверстие в штоке силового цилиндра.

В корпусе оправки установлен подпружиненный фиксатор 18, шток которого шарнирно связан с двуплечим рычагом 19, укрепленным на оси 20. Свободный конец двуплечего рычага взаимодействует с упором 21 одностоpoHiiero действия, расположенным на станине устройства. В подвижных и неподвижных элементах оправки установлены резиновые уплотнения 22 и 23 для предотврашения утечек рабочей жидкости.

Работает устройство следующим образом. В исходном положении конус центрирующего механизма находится в крайнем левом полоподпружиненным фиксатором, конец которого находится в проточке плунжерной части конуса. При этом пружина 14 сжата, и кулачки 13 утоплены в пазах корпуса оправки пружинными браслетами. При подаче рабочей жидкости в бесштоковую полость силового цилиндра под давлением, соответствующим подаче втулки, оправка с выключенным центрирующим механизмом, двигаясь, входит во внутреннюю полость запрессовываемой втулки, которая находится в исходном положении. В момент, когда оправка полностью входит в запрессовываемую втулку, двуплечий рычаг, взаимодействуя с упором одностороннего действия, выводит фиксатор из проточки плунжерной части конуса. Пружина 14 двигает конус вправо, и кулачки, освобождаясь, центрируют запрессовываемую втулку на оправке.

В момент начала запрессовки давление в бесштоковой полости силового цилиндра резко возрастает, плунжер конуса двигается влево и при совпадении проточки плунжера с концом фиксатора фиксируется в крайнем левом положении. При этом пружина 14 сжата, и кулачки под воздействием пружинных

браслетов утоплены в своих пазах. Таким образом, запрессовываемая втулка с момента начала запрессовки получает возможность, свободно ориентируясь, компенсировать погрешности установки корпуса и оправки силового цилиндра. При отводе оправки в исходное положение центрирующий механизм остается выключенным до следующего цикла.

Предмет изобретения

Устройство для запрессовки втулок в OTBeipстие корпуса, содержащее установленный на станине силовой цилиндр с размещенным в нем поршнем, имеющим шток, на котором закреплена оправка для втулок с центрирующим механизмо-м, имеющим раздвижные посредством конуса кулачки, отличающееся тем, что, с целью повышения производительности, щток цилиндра выполнен полым и соединен с рабочей полостью силового цилиндра, а конус подпружинен и снабжен хвостовиком, выполненным в виде плунжера, размещенного в упомянутой полости штока, при этом в корпусе оправки установлен управляемый подпружиненный фиксатор, входящий в предусмотренную на плунжере кольцевую проточку.

J-v

Фиг 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для запрессовки втулок в отверстие корпуса | 1979 |

|

SU789268A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ СБОРКИ РОЛИКОВ | 1973 |

|

SU382494A1 |

| Устройство для двусторонней сборки запрессовкой | 1985 |

|

SU1286389A1 |

| Устройство для запрессовки втулок с боковым отверстием в поворотные кулаки автомобилей | 1987 |

|

SU1532271A1 |

| Установка для сборки звеньев гусениц | 1990 |

|

SU1729679A1 |

| Устройство для сборки запрессовкой | 1986 |

|

SU1355436A1 |

| Устройство для сборки запрессовкой охватываемой и охватывающей детелей | 1988 |

|

SU1668087A1 |

| СТАНОК ДЛЯ СБОРКИ ДЕТАЛЕЙ ЗАПРЕССОВКОЙ | 1994 |

|

RU2071898C1 |

| Устройство для запрессовки | 1977 |

|

SU663524A1 |

| Устройство для сборки деталей запрессовкой | 1980 |

|

SU921753A1 |

16

19

20

Авторы

Даты

1972-01-01—Публикация