Изобретение относится к способу получения битуминозных связующих веществ, а именно дорожных битумов, разжиженных битумов, битумных эмульсий, строительных битумов и подобных веществ, с улучшенными эксплуатационными свойствами и с повышенными выходами.

Полученные при мягких условиях переработки нефтей высокомолекулярны битумы главным образом применяют в дорожном строительстве и для изоляции сооружений. При этом состав нефтей и применяемые способы их переработки определяют свойства битумов и возможности их применения.

На основании специфических требований, предъявляемых к битуминозным вяжущим, не все нефти годятся для- производства битумов.

Известны различные способы получения битумов, направленные на улучшение эксплуатационных свойств дорожных битумов, вырабатываемых в особенности из менее пригодных для производства битумов нефтей, таких как парафинистые. Эти способы прежде всего направлены на изменение условий производства, компаундирование разных сортов битумов, окисление остатков перегонки, прибавление полимеров и применение адгезионных присадок. Благодаря этому достигаются улучшения, приводящие к существенному повьшению эксплуатационных свойств битумов.

Для решения проблемы по адгезии необходимо применение специально подобранных поверхностно-активных веществ, которыми не всегда располагают в достаточном количестве или которые мало устойчивы к действию высокой термической нагрузки или оказывают неблагоприятное влияние на определенные реологические свойства битумов.

Предлагаемая в патентах ГДР № 140466 и № 140467 дополнительная добавка к битумам 0,1-3% биолипидно- го экстракта или фосфатидов неблагоприятно сказывается на пенетрации битумов.

Описываемая в патентах ГДР № 97222 и № 101420 добавка остатка фенолсодержащего экстракта в качестве адгезионной присадки приводит к повьшению пенетрации и, кроме того, имеет вредные для здоровья последствия. Применяемые также в качестве адгезионной присадки амины обычно имеются в ограниченном количестве, кроме того, они имеют низкую теплостойкость вследствие чего их можно прибавлять к битумам непосредственно перед переработкой битума.

Наиболее близким к изобретению является способ получения битума

путем перегонки нефти или нефтяного остатка и в случае необходимости окисления получаемого остатка перегонки кислородом воздуха при нагревании (Гун Р, Б. Нефтяные битумы, М.: Химия, 1973, с. 90),

Недостатком способа являются низкие эксплуатационные свойства и недостаточно высокий выход в случае использования парафинистых нефтей.

Целью изобретения является повышение качества битума.

Поставленная цель достигается согласно способу получения битума путем перегонки нефти или нефтяного остатка в смеси с 3-20 мас.% на смесь биолипидного экстракта, полученного экстракцией углеводородным растворителем биомассы процесса микробиологической ферментации углеводородов или выделенной из экстракта фосфа- тидной фракцией и в случае необходимости окисления получаемого остат- ка перегонки кислородом воздуха при нагревании.

Используют биолипидный экстракт, содержащий мае,%:

Фосфатиды 34,5

Глицериды17,5

Свободные жирные

кислоты5,5

Углеводородная

фракция с предела- ми выкипания 237377°с 4Ь

Остальные состав- .

ные части2,5

Биолипидный экстракт получают как побочный продукт при процессе микробиологической ферментации углеводородов на дрожжах или бактериях после экстракции биомассы низкокипящими растворителями. Указанный экстракт содержит до 90 мас.% фосфатидов, глицеридов и жирных кислот, а также других биогенных ингредиентов, растворенных в углеводородной фракции.

3I

выкипающей, например, в пределах 237-377°С.

Фосфатидную фракцию получают из биолипидного экстракта преимущественно обработкой ацетоном. Переработ ку смеси в битум проводят известным образом путем атмосферной и вакуумной дистилляции и в случае необходимости окислением. При этом низкоки пящие компоненты биолипидного экстракта выделяются вместе с нефтяными дистиллятами. Дистиллятные фракции по известным способам могут быть подвергнуты очистке и переработке, например, в топлива, котельные топлива или смазочные масла.

Процесс окисления можно осуществлять при более низких температурах и за более короткое время по сравнению с процессами, принятыми на практике.

Высококипящие составные части биолипидного экстракта удерживаются в остатках перегонки. Они способствуют повышению выхода битумов, и при возрастающей дефицитности сырья являются особенно выгодными, одновременно оказывают существенное влияние на улучшение эксплуатационных свойств битумов.

Возможно также применение пара- финистой нефти и нефтей парафинового основания, переработка которых в высококачественные битумы способствует значительному расширению сырьевой базы.

Битумы, вырабатываемые в соответствии с предлагаемым способом, обладают высокой способностью адгезии к минеральным материалам, не оказывая при этом отрицательного влияния на остальные показатели качества. Дополнительное добавление адгезионных присадок к битумам не нужно.

Полученные таким образом битумы пригодны к непосредственному применению в дорожном строительстве, а . также в производстве строительно- изоляционных битумов и заливно-шпа- тельных мастик. Кроме того, они могут использоваться для производства битумных эмульсий, применяемых в строительстве дорог и соор.ужений, как средство защиты от вьщувания к как стимулирующее средство-роста при рекультивировании грунта или в сельском хозяйстве.

2556374

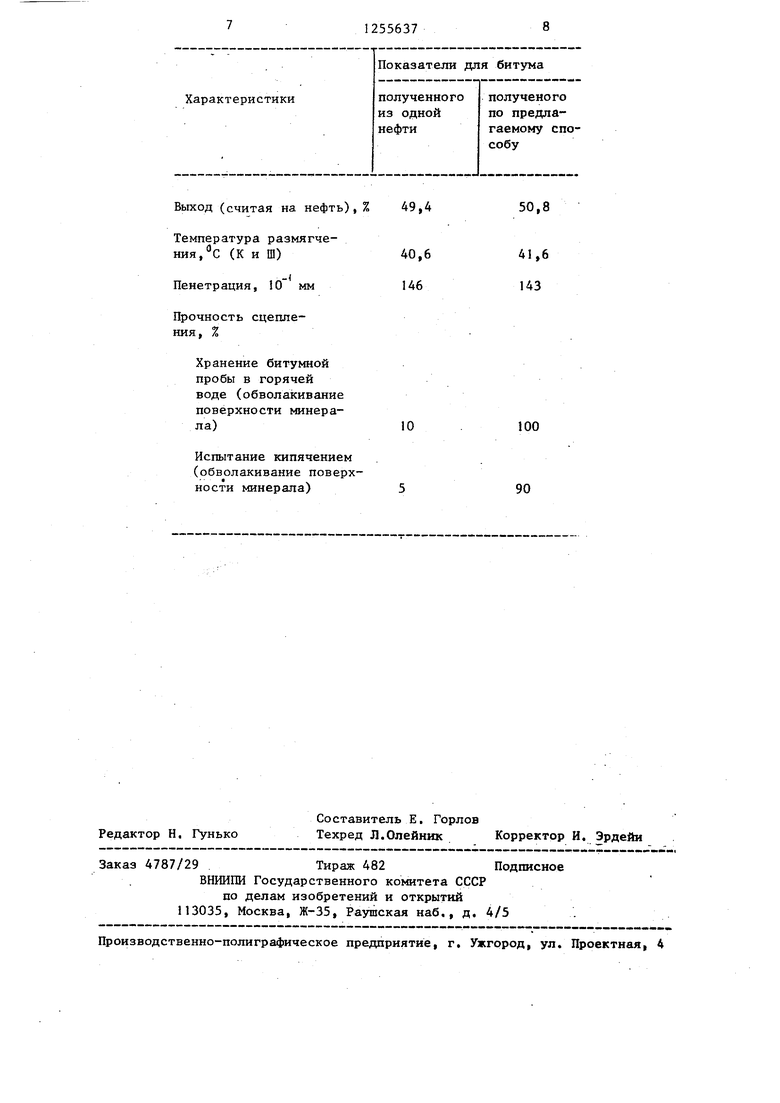

Пример 1.К90 мас.% иракско-венесуэльской нефти, взятой в соотношении 1:1, добавляют 10 мае. биолипидного экстракта, полученного - 5 при микробиологической ферментации на дрожжах нефтяного дистиллята, выкипающего в пределах 237-377 С, и путем перегонки смеси получают битум. Применяемый биолипидный эк- 10 стракт имеет следующий состав, мас.%:

Фосфатиды 34,5 Глицериды 17,5 Свободные жирные 15 кислоты5,5

Углеводороды с пределами выкипания 237-377 0 40,0 Остальные состав- 20 ные части2,5

Пределы выкипания экстракта Н.К. -220°С, К.К. 380°С. Характеристика нефти. Плотность при

2520 С, ,940

Температура вспьш ки,

48

Влагосодержание, мае.%0,8

30 Содержание солей, мг/л 52,4 Содержание серы, мас.% 2,6 Начало кипения, °С 74 jc Перегоняется,

об.%: до 100°С 4

до 180°С 7

до 18

40 Условия получения битума: взято 1500 мл смеси; скорость отбора дис- тиллата приблизительно 80 мл/ч-; кратность орошения 1:8. До 200°С перегоняют в атмосферном давлении,

45 фракцию 200-350 С отбирают при

10 мм рт. ст., а фракцию 350-500 С - при 1 мм рт. ст.

Результаты переработки даны в

50 таблице.

Из количества введенного биолипидного экстракта в остатках перегонки остаются 14 мас.%, которые повьш1ают выход битума.

55 При более низком содержании битума в нефти, например в советской, выход битума повьшгается на примерно 8 мас.%.

ки,

48

Состав этой нефти следующий.

0,904

Плотность при , г/см

до 200°С до 300°С

Содержание воды, мас,% 0,5 Содержание солей, мг/л 109 Содержание серы, мас,% 2,56 Начало кипения, С 50 Выкипает, o6.%:

до 100°С 6 20 38

Содержание пара-

финов, мас,% Условия перегонки и смешение с биолипидным экстрактом такие же, как в случае применения смеси иракско-венесуэльских нефтей.

Битум имеет температуру размягчения 40,2 С, (К и Ш), ленетрацию 186 мм.

Прочность сцепления при хранении в горячей воде 25% поверхности, при испытании по методу кипячения 5% поверхности,

Полученный битум имеет почти такие же реологические свойства, как из битума, полученного из чистой не ти, но по сравнению с последним обладает очень хорошей способностью сцепления.

Пример 2, Смесь из 80 мае,% нефти и 20 мас,% биолипидного эк- стракта подвергаиот перегонке, как в примере 1, остаток которой с пене трацией 20040 мм по известному спсобу подвергают окислению при 22

Использованная нефть имеет еле- дующие свойства.

Плотность при ,

г/см 0,911

Содержание солей,

мг/л135

Содержание серы, мас.% 2,64

Содержание водыр мас.% 0,7

Начало кипения, °С 54

Выкипает, об,%:

до до до

21 34

Содержание парафинов, мас.%2,06

Полученный окисленный битум имеет температуру (К и Ш), 86 С, пенетрацию 42-10 мм, температуру хрупкости по Фраасу .

Пример 3. Из смеси, состоящей из 85 мас.% остатка атмосферной нефтеперегонки, имеющего К и Ш и пенетрацию 500 10 мм и 15 мас.% биолипидного экстракта, перегонкой при давлении 1,33-10 Па получают битум марки Б 200, который имеет температуру размягчения (К и Ш) 39,, пенетрацию 176-10 мм.

Прочность сцепления при хранении битумной пробы в горячей воде 95% поверхности (обволакивание поверхности минерала), при испытании по методу кипячения 95% поверхности (обволакивание поверхности минерала), По сравнению с этим остаточный битум без биолипидного экстракта имеет прочность сцепления при хранении битума в горячей воде 10% поверхности (обволакивание поверхности минерала ), при испытании по методу кипячения 5% поверхности (обволакивание поверхности минерала) ,

Пример 4. Смесь на 97 мас. остатка перегонки нефти парафинового основания и 3 мас.% фосфатидной фракции подвергают перегонке до получения битума Б 200.

Остаток нефти имеет вязкость при 3,6-10 МПа-с, при 8,1 х10 МПа, при 120°С 2,7-10 МПа, при 140 С 1,2-10 МПа.

Полученный битум имеет температуру размягчения (К и Ш) 40,2 С, пенетрацию 186 10 мм, температуру хрупкости по Фраасу -18 С.

Прочность сцепления при хранении бутумной пробы в горячей воде (обволакивание поверхности минерала) 100% поверхности, по методу кипячения (обволакивание поверхности ми- нерала) 95% поверхности.

Выход (считая на нефть), % 49,4

Температура размягчения /С (К и Ш)

-(

Пенетрация, 10 мм Прочность сцеплеХранение битумной пробы в горячей воде (обволакивание поверхности минерала)

Испытание кипячением (обволакивание поверхности минерала)

Редактор Н. Гунько

Составитель Е. Горлов

Техред Л.Олейник Корректор И. Эрдейи

Заказ 4787/29Тираж 482Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5 .

Производственно-полиграфическое предприятие, г, Ужгород, ул. Проектная, 4

50,8

41,6 143

10

100

90

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения дорожного битума | 2017 |

|

RU2697457C2 |

| Способ получения компаундированного дорожного битума | 2019 |

|

RU2729248C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМНОГО ВЯЖУЩЕГО ДЛЯ КРОВЕЛЬНЫХ МАТЕРИАЛОВ | 2002 |

|

RU2209229C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДОРОЖНОГО БИТУМА | 2017 |

|

RU2688633C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМА | 2020 |

|

RU2758853C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПАУНДИРОВАННОГО БИТУМА | 2006 |

|

RU2302447C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМА | 2008 |

|

RU2349626C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМА | 2000 |

|

RU2253660C2 |

| СПОСОБ ПОЛУЧЕНИЯ КРОВЕЛЬНОГО БИТУМА | 2007 |

|

RU2359990C1 |

| Способ получения битумного вяжущего | 2023 |

|

RU2825137C1 |

Авторы

Даты

1986-09-07—Публикация

1982-03-16—Подача