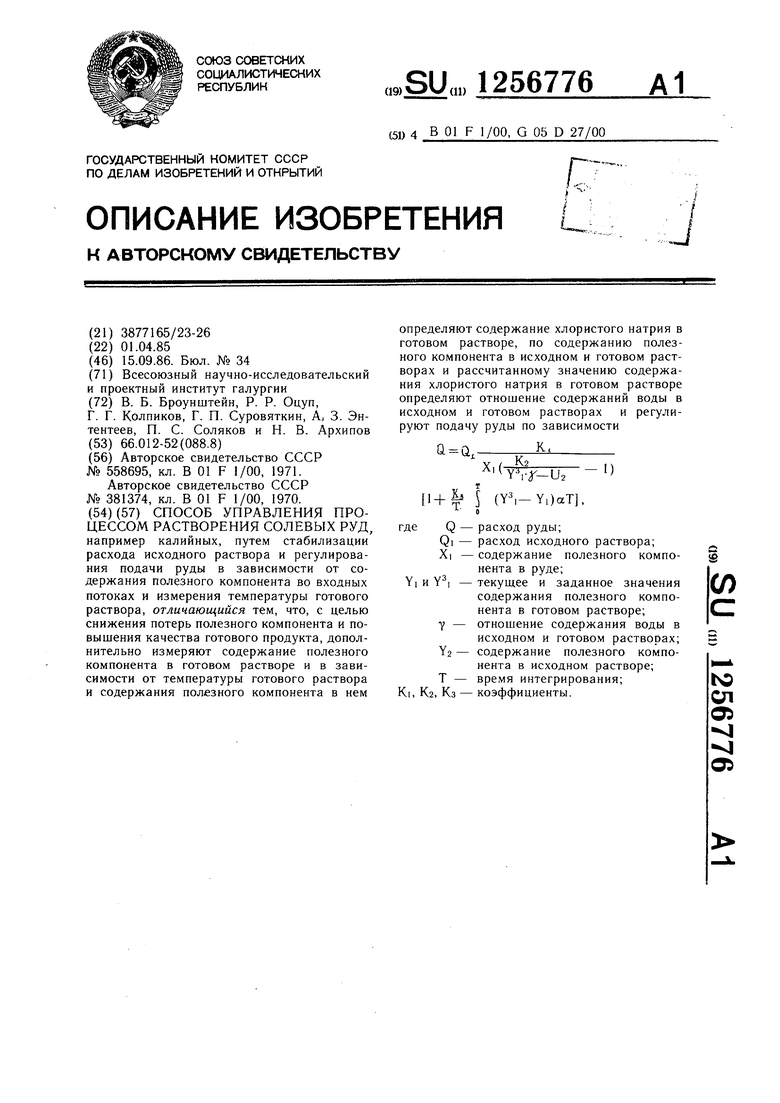

Изобретение относится к области управления процессами растворения солевых руд, в частности, калийных, и может быть использовано в калийной промышленности в процессах растворения в аппаратах с высокими динамическими свойствами, например, ко- лонного типа.

Целью изобретения является снижение потерь полезного компонента и повышение качества готового продукта.

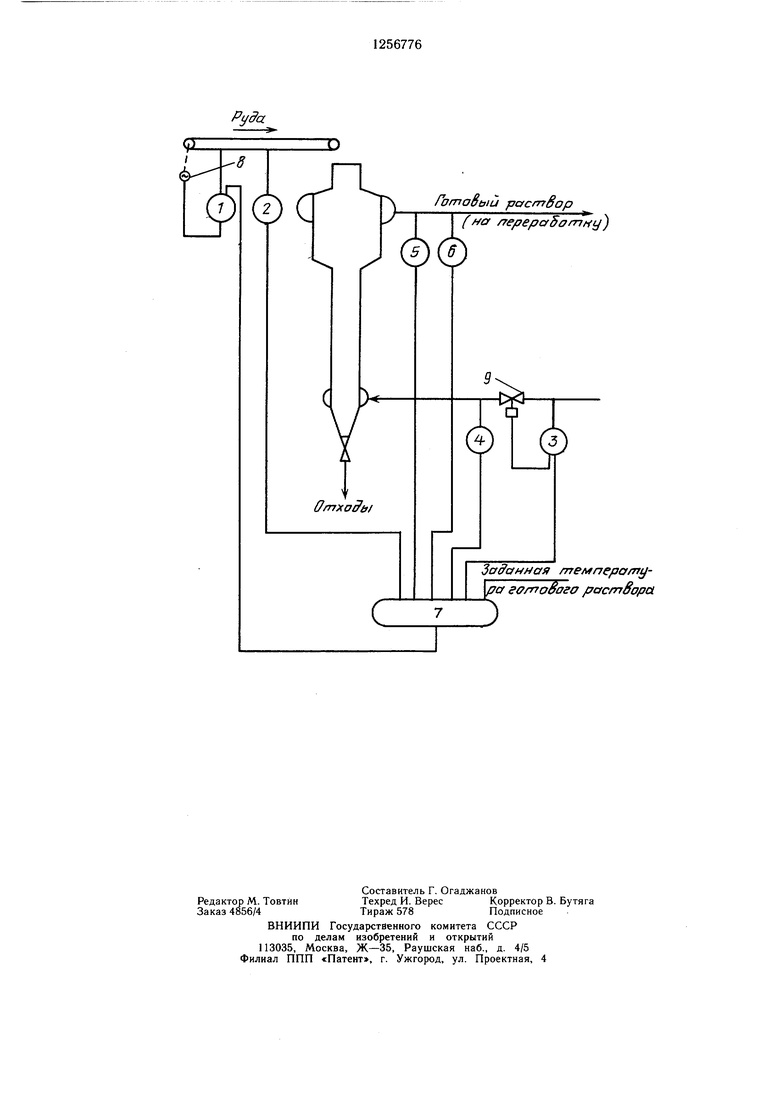

На чертеже представлена схема реали- зации данного способа.

Схема содержит расходомер 1 с регулятором, измеряющий расход поступающей в процессе руды, коцентратомер 2, определяющий содержание полезного компонента в руде, раходомер 3 с регулятором, изМеря- ющий расход исходного раствора, концентра- томеры 4 и 5, определяющие содержание полезного компонента (KCI) в исходном и готовом растворах, термометр 6, измеряющий температуру готового раствора, вычислиройства 8 и 9.

Способ осуществляют следующим образом.

Сигналы с расходомера 3, концентрато- меров 2, 4, 5 и термометра 6 поступают в вычислительное устройство 7, в котором определяется содержание хлористого натрия в готовом растворе (Ys) по уравнению

тельное устройство 7, исполнительные уст-

з 0,2695- 0,00477Y,4- 0,0002(t- 90),

(1)

где YI - содержание полезного компонента в готовом растворе;

t - температура готового раствора.

Величина отношения содержания воды в исходном и. готовом растворах (у) определяется в вычислительном устройстве 7 по формуле

,. i-Y2-Y3 1-Y.-Y,

(2)

где Y2 - содержание полезного компонента

в исходном растворе. Далее вычислительное устройство 7 рассчитывает заданное значение Y содержания полезного компонента в готовом раст

воре в зависимости от заданной ры ta готового раствора

Y3, 0,086+t3 0,0013

Требуемый расход руды Q рассчитывается по уравнению

,

х,(к.

Y Y - Y2

1)

1+ S (Yi -YOdT ,

(4)

во 8.

где QI - расход исходного раствора;

Х - содержание полезного компонента в руде; Ki, К2, Кз - коэффициенты.

Т - время интегрирования; Рассчитанное значение расхода руды поступает в качестве задания регулятору, встроенному в расходомер 1. Регулятор воздействует на исполнительное устройст

во 8.

Сигнал от расходомера 3 поступает на встроенный регулятор, который стабилизирует расход исходного раствора, воздействуя на исполнительное устройство 9.

Пример. Предположим, что измеренные параметры пр оцесса имеют следующие значения: расход исходного (растворяющего) щелока в процесс Qi 800 массовая доля КС1 в руде Yi 0,27; массовая доля КС1 в исходном щелоке ,l; массовая

доля КС1 в готовом растворе Y3 0,203; время интегрирования Т 60 мин; температура готового раствора .

Заданная массовая доля КС1 в готовом растворе, вычисленная по формуле (3), равна 0,203. По формуле (2) определяем

отношение массовых долей воды в растворяющем и готовом растворах у 1,195. Расход руды Q определяют по формуле (4), он равен 413,6, т/ч. Эта величина и вводится в качестве задания регулятору расхода руды.

Использование данного способа позволяет снизить расход руды, подаваемой на переработку на 90 тыс. т. в год при том же количестве готового продукта, а также повысить качество готового продукта.

Руда.

ГотоВыи раствор

на ле/зера5о/т}ну

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления процессом растворения солевых руд | 1985 |

|

SU1312082A1 |

| Способ управления процессом осветления щелока | 1980 |

|

SU927264A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ РАСТВОРЕНИЯ СИЛЬВИНИТОВЫХ РУД | 2009 |

|

RU2398620C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ РАСТВОРЕНИЯ СИЛЬВИНИТОВЫХ РУД | 2007 |

|

RU2352385C2 |

| Способ автоматического управления процессом переработки калийных руд | 1973 |

|

SU487846A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПОЛУЧЕНИЯ ХЛОРИСТОГО КАЛИЯ | 2007 |

|

RU2359909C2 |

| Способ управления процессом выщелачивания примесей | 1984 |

|

SU1234364A1 |

| Способ автоматического управленияпРОцЕССОМ пОлучЕНия КАлийНыХСОлЕй | 1978 |

|

SU844571A1 |

| Способ переработки флотационных калийных продуктов с высоким содержанием аминов и нерастворимого остатка | 1988 |

|

SU1567276A1 |

| Способ обогащения калийных руд | 1983 |

|

SU1105322A1 |

ffmxoffi

ш

С

3affaHf aa температу- cf еол7о8аго pacfnSopa

3

| Способ автоматического управления процессом растворения солевых руд | 1971 |

|

SU558695A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ВСЕСОЮЗНАЯ]1АТ?НТКО'1гК15;йЕС-КЙй | 0 |

|

SU381374A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1986-09-15—Публикация

1985-04-01—Подача