Изобретение относится к обработке металлов давлением и может быть использовано для сборки теплообмен- ных аппаратов, раздачи труб и обработки отверстий деталей поверхностным пластическим деформированием.

Целью изобретения является уменьшение мощности привода дорна и повышение качества закрепления.

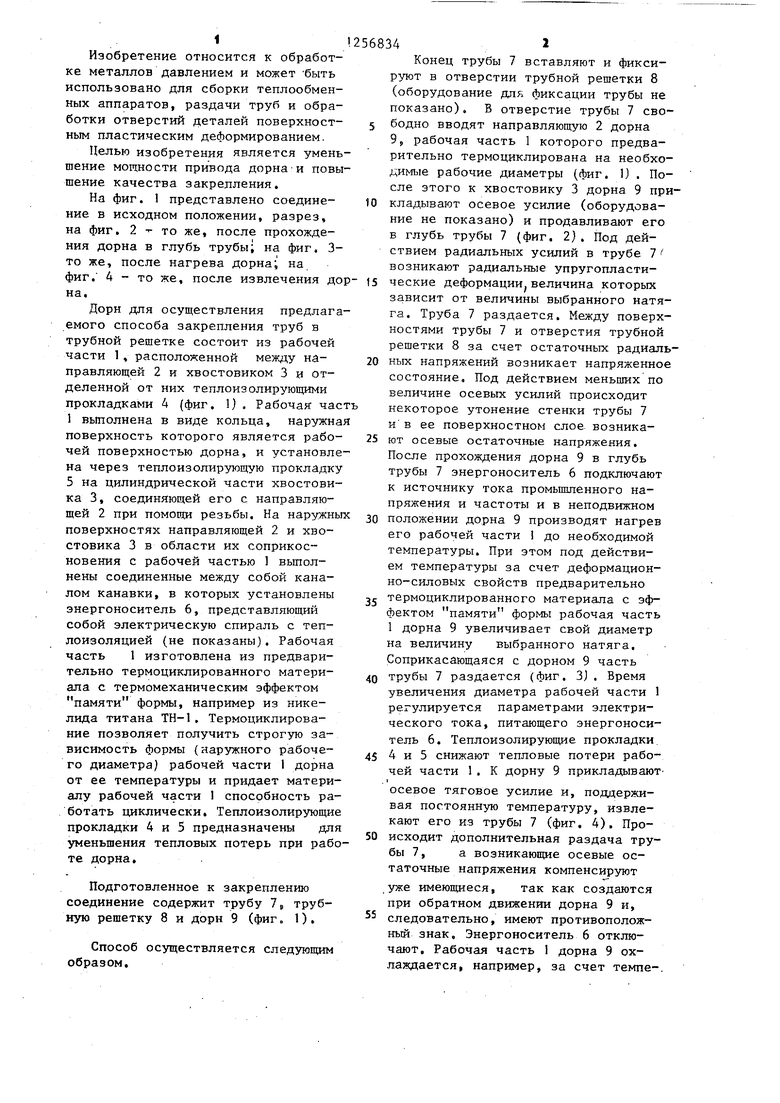

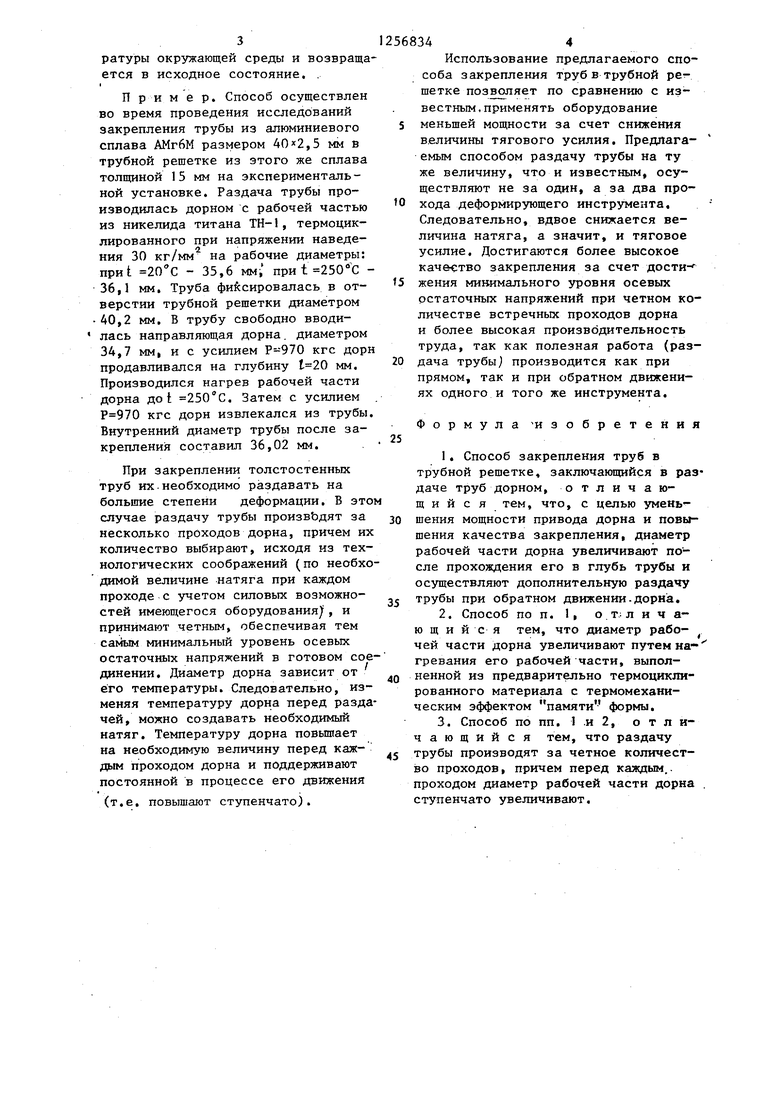

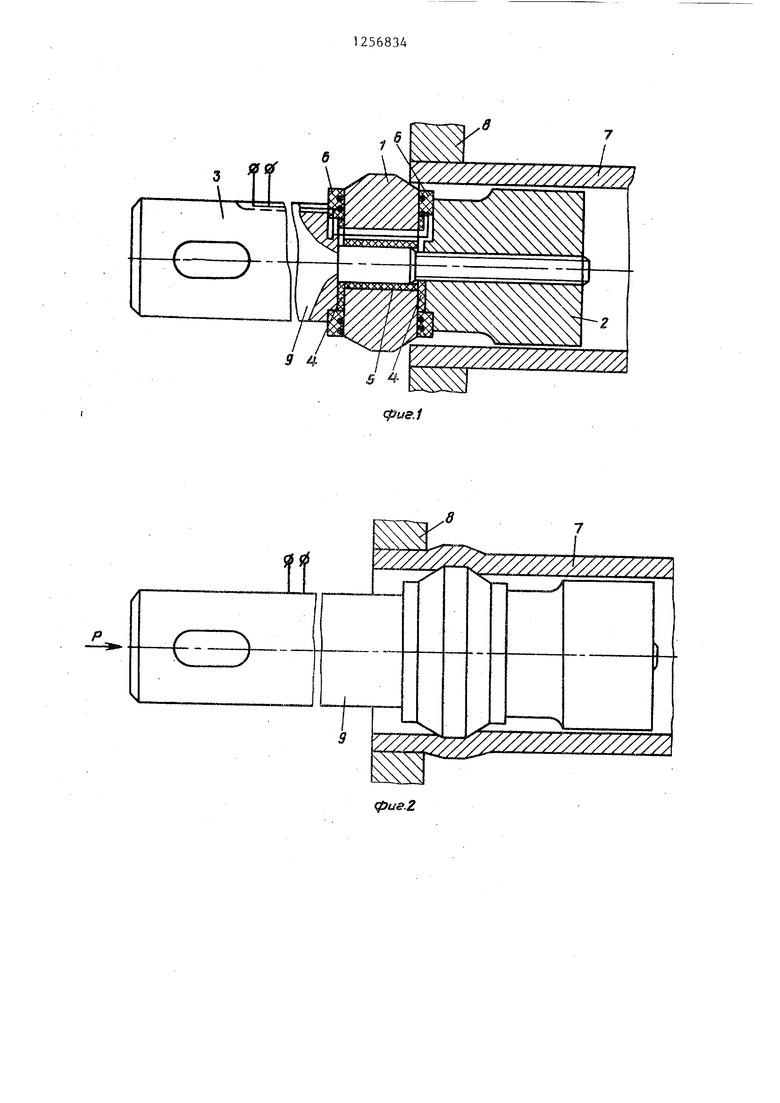

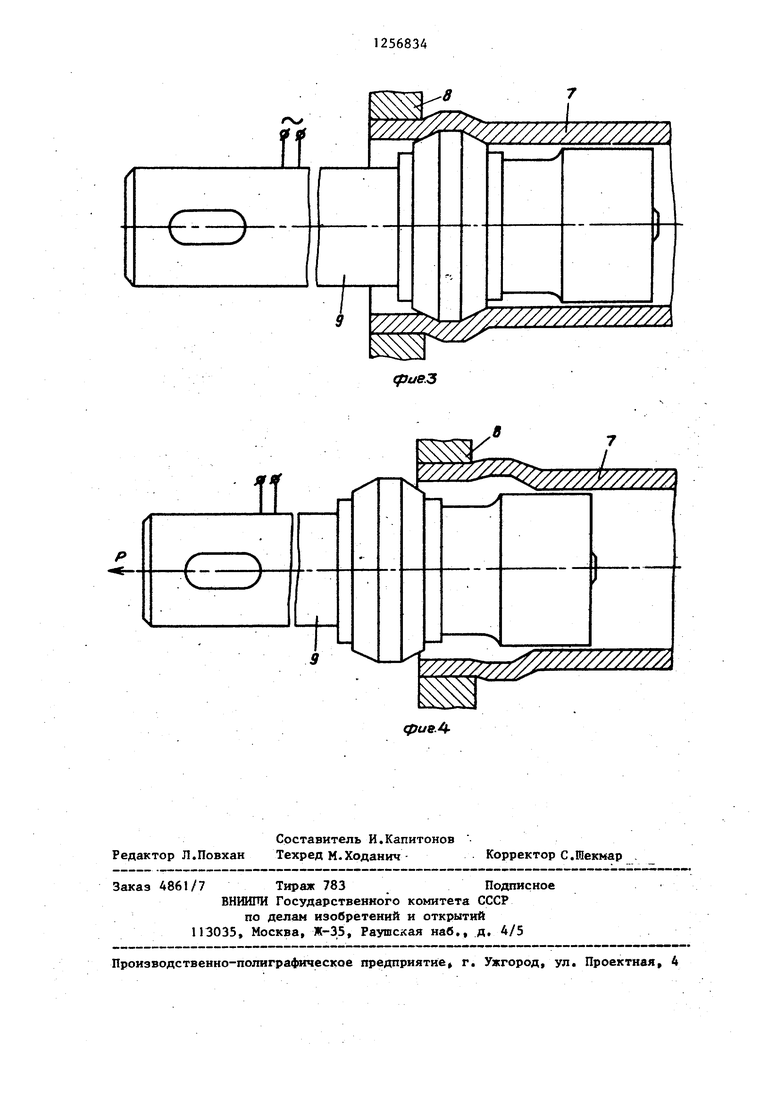

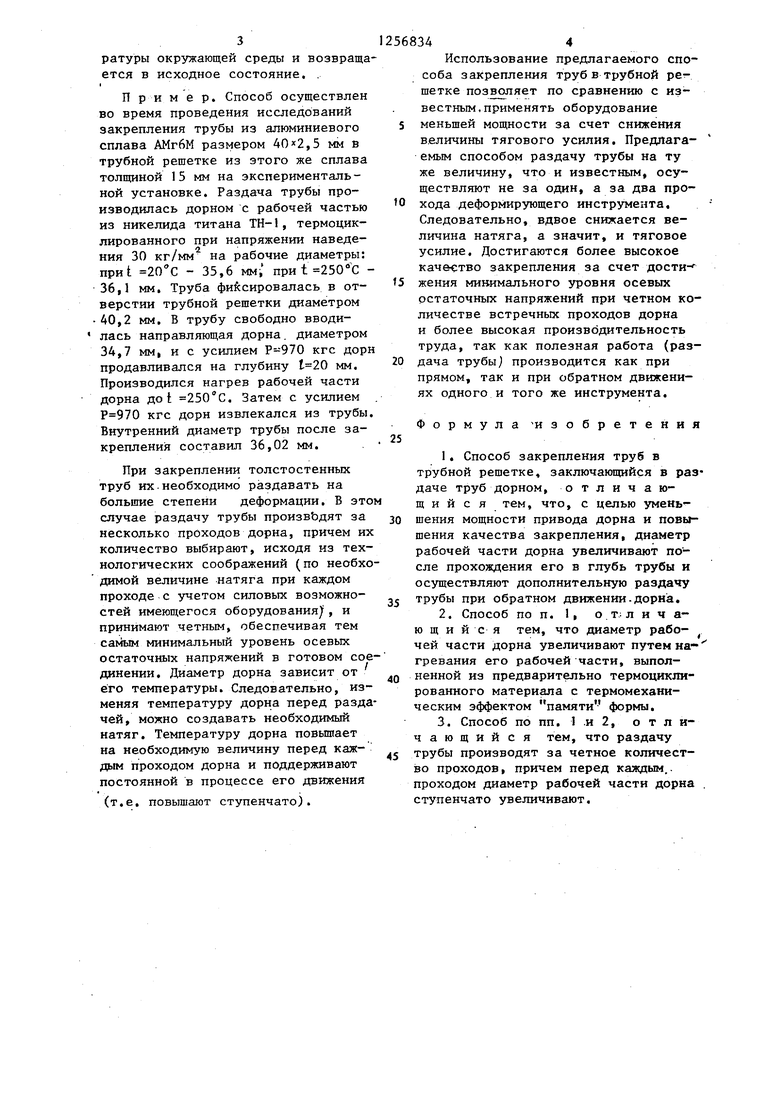

На фиг. представлено соединение в исходном положении, разрез, на фиг, 2 - то же, после прохождения дорна в глубь трубы; на фиг, 3- то же, после нагрева дорна; на фиг, А - то же, после извлечения дона,

Дорн для осуществления предлагаемого способа закрепления труб в трубной решетке состоит из рабочей части 1 , расположенной между направляющей 2 и хвостовиком 3 и отделенной от них теплоизолирующими прокладками 4 (фиг, 1), Рабочая час 1 вьтолнена в виде кольца, наружна поверхность которого является рабочей поверхностью дорна, и установлена через теплоизолирующую прокладку 5 на цилиндрической части хвостовика 3, соединяющей его с направляющей 2 при помощи резьбы. На наружны поверхностях направляющей 2 и хвостовика 3 в области их соприкосновения с рабочей частью 1 выполнены соединенные между собой каналом канавки, в которых установлены энергоноситель 6, представляющий собой электрическую спираль с теплоизоляцией (не показаны). Рабочая часть 1 изготовлена из предварительно термоциклированного материала с термомеханическим эффектом памяти формы, например из нике- лида титана ТН-1, Термоциклирова- ние позволяет получить строгую зависимость формы (наружного рабочего диаметра) рабочей части 1 дорна от ее температуры и придает материалу рабочей части 1 способность работать циклически. Теплоизолирующие прокладки 4 и 5 предназначены для уменьшения тепловых потерь при работе дорна.

Подготовленное к закреплению соединение содержит трубу 7„ трубную решетку 8 и дорн 9 (фиг. 1).

Способ осуществляется следующим образом.

Конец трубы 7 вставляют и фиксируют в отверстии трубной решетки 8 (оборудование для фиксации трубы не показано), В отверстие трубы 7 свободно вводят направляющую 2 дорна 9,, рабочая часть 1 которого предварительно термоциклирована на необходимые рабочие диаметры (фиг, ) . После этого к хвостовику 3 дорна 9 прикладывают осевое усилие (оборудование не показано) и продавливают его в глубь трубы 7 (фиг, 2), Под действием радиальных усилий в трубе 7 возникают радиальные упругопластические деформации,величина которых зависит от величины выбранного натяга. Труба 7 раздается. Между поверхностями трубы 7 и отверстия трубной решетки 8 за счет остаточных радиальных напряжений возникает напряженное состояние. Под действием меньших по величине осевых усилий происходит некоторое утонение стенки трубы 7 ив ее поверхностном слое возникают осевые остаточные напряжения. После прохождения дорна 9 в глубь трубы 7 энергоноситель 6 подключают к источнику тока промьшшенного напряжения и частоты и в неподвижном

положении дорна 9 производят нагрев его рабочей части 1 до необходимой температуры. При этом под действием температуры за счет деформационно-силовых свойств предварительно

термоциклированного материала с эффектом памяти формы рабочая часть 1 дорна 9 увеличивает свой диаметр на величину выбранного натяга. Соприкасающаяся с дорном 9 часть

трубы 7 раздается (фиг, 3J . Время увеличения диаметра рабочей части 1 регулируется параметрами электрического тока, питающего энергоноситель 6. Теплоизолирующие прокладки

4 и 5 снижают тепловые потери рабочей части 1, К дорну 9 прикладывают

осевое тяговое усилие и, поддерживая постоянную температуру, извлекают его из трубы 7 (фиг. 4). Происходит дополнительная раздача трубы 7 , а возникающие осевые остаточные напряжения компенсируют уже имеющиеся, так как создаются при обратном движении дорна 9 и,

следовательно, имеют противоположный знак. Энергоноситель 6 отключают. Рабочая часть 1 дорна 9 охлаждается, например, за счет темпе-.

31

ратуры окружающей среды и возвращается в исходное состояние, .

П р и мер. Способ осуществлен во время проведения исследований закрепления трубы из алюминиевого сплава АМгбМ размером ,5 мм в трубной решетке из этого же сплава толщиной 15 мм на экспериментальной установке. Раздача трубы производилась дорном с рабочей частью из никелида титана ТН-1, термоцик- лированного при напряжении наведения 30 кг/мм на рабочие диаметры: при1 20 С - 35,6 MMi при1 250 С - 36,1 мм. Труба фиксировалась в отверстии трубной решетки диаметром 40,2 мм, В трубу свободно вводи- лась направляющая дорна. диаметром 34,7 мм, и с усилием кгс дорн продавливался на глубину мм. Производился нагрев рабочей части дорна до I 250 С. Затем с усилием . кгс дорн извлекался из трубы. Внутренний диаметр трубы после закрепления составил 36,02 мм.

При закреплении толстостенных труб их.необходимо раздавать на большие степени деформации, В этом случае раздачу трубы произвЬдят за несколько проходов дорна, причем их количество выбирают, исходя из технологических соображений (по необходимой величине натяга при каждом проходе с учетом силовых возможностей имеющегося оборудования), и принимают четным, обеспечивая тем саглым минимальный уровень осевых остаточных напряжений в готовом сое- динении. Диаметр дорна зависит от его температуры. Следовательно, изменяя температуру дорна перед раздачей, можно создавать необходимьм натяг. Температуру дорна повьшает на необходимую величину перед каждым проходом дорна и поддерживают постоянной в процессе его движения

(т.е. повышают ступенчато).

568344

Использование предлагаемого способа закрепления труб в трубной ре щетке позволяет по сравнению с известным, применять оборудование 5 меньшей мощности за счет снижения величины тягового усилия. Предлагаемым способом раздачу трубы на ту же величину, что и известным, осуществляют не за один, а за два про 0 хода деформирующего инструмента. Следовательно, вдвое снижается величина натяга, а значит, и тяговое усилие. Достигаются более высокое качество закрепления за счет достиt5 жения минимального зфовня осевых

остаточных напряжений при четном количестве встречных проходов дорна и более высокая производительность труда, так как полезная работа (раз0 дача трубыj производится как при прямом, так и при обратном движениях одного и того же инструмента.

Формула изобретения

1. Способ закрепления труб в трубной рещетке, заключающийся в раздаче труб дорном, отличающийся тем, что, с целью уменьшения мощности привода дорна и повышения качества закрепления, диаметр рабочей части дорна увеличивают после прохождения его в глубь трубы и осуществляют дополнительную раздачу

трубы при обратном движении.дорна,

2.Способ по п. 1, о Т; л и ч а- ю щ и и с я тем, что диаметр рабочей части дорна увеличивают путем на- гревания его рабочей части, выполненной из предварительно термоцикли- рованного материала с термомеханическим эффектом памяти формы,

3,Способ по пп. 1 .и 2, отличающийся тем, что раздачу

трубы производят за четное количество проходов, причем перед каждым., проходом диаметр рабочей части дорна ступенчато увеличивают.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ закрепления трубы в трубной решетке | 1986 |

|

SU1416240A1 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 2005 |

|

RU2291753C1 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 2001 |

|

RU2215610C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 2002 |

|

RU2238165C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТЕПЛООБМЕННЫХ ТРУБ В ОТВЕРСТИЯХ ТРУБНЫХ РЕШЕТОК | 2011 |

|

RU2502577C2 |

| СПОСОБ РЕМОНТА ТРУБНЫХ ПУЧКОВ ТЕПЛООБМЕННЫХ АППАРАТОВ | 2008 |

|

RU2385790C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 2002 |

|

RU2219010C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 2005 |

|

RU2291752C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1998 |

|

RU2159689C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТЕПЛООБМЕННЫХ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 2011 |

|

RU2484911C2 |

Изобретение относится к сросо- бам закрепления труб (Т) в трубной решетке (ТР) путем раздачи Т дорном (Д), рабочая часть (РЧ) которого изготовлена КЗ предварительно термо- циклиррванного материала с термомеханическим эффектом памяти формы. Способ позволяет уменьшить мощность привода дорна и повысить качество соединения Т с ТР за счет того, что диаметр РЧ увеличивают после прохождения его в глубь Т и осущестйляют дополнительную раздачу Т при обратном движении Д. Диаметр РЧ увеличивают путем ее нагр«ва. Раздачу Т производят за четное количество проходов. Перед каждым проходом .диаметр РЧ ступенчато увеличивают. ,ф-лы, Д ил. 2 з.П( (Л - СО 4

...

.и--W

/7/

(f3us.Z

/ЧУ

f:

ш

8

(fjue.3

W//.W/////Zf.

Составитель И.Капитонов Редактор Л.Повхан Техред М.Ходанич Корректор С.ГОекмар

Заказ 4861/7 Тираж 783Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие г. Ужгород, ул. Проектная, 4

фие.

| Горбунов М.Н | |||

| Штамповка деталей из трубчатых заготовок | |||

| М.: Маш- гиз, 1960, с | |||

| Дорожная спиртовая кухня | 1918 |

|

SU98A1 |

| Устройство для выпрямления многофазного тока | 1923 |

|

SU50A1 |

Авторы

Даты

1986-09-15—Публикация

1984-12-04—Подача