Изобретение относится к станкостроению и может найти применение в металлообработке, в частности в устройствах для растачивания и подрезки торцов.

Цель изобретения - повышение точ- ности обработки за счет фиксации резца после установки его на точный размер.

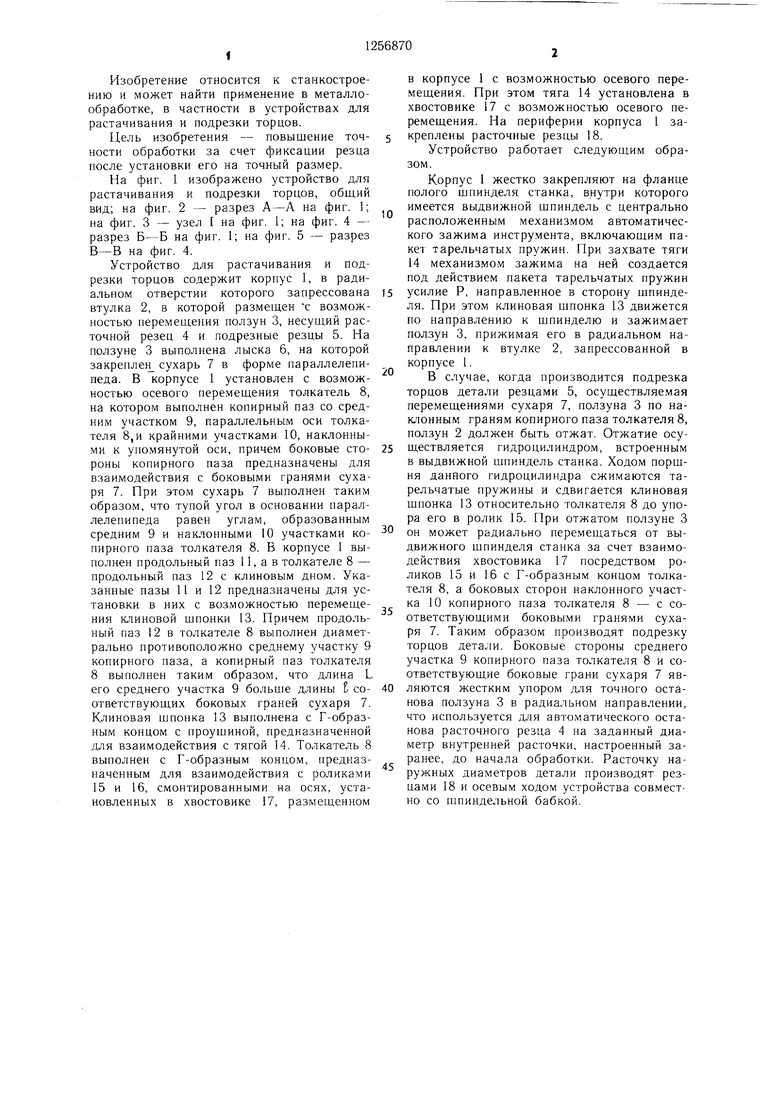

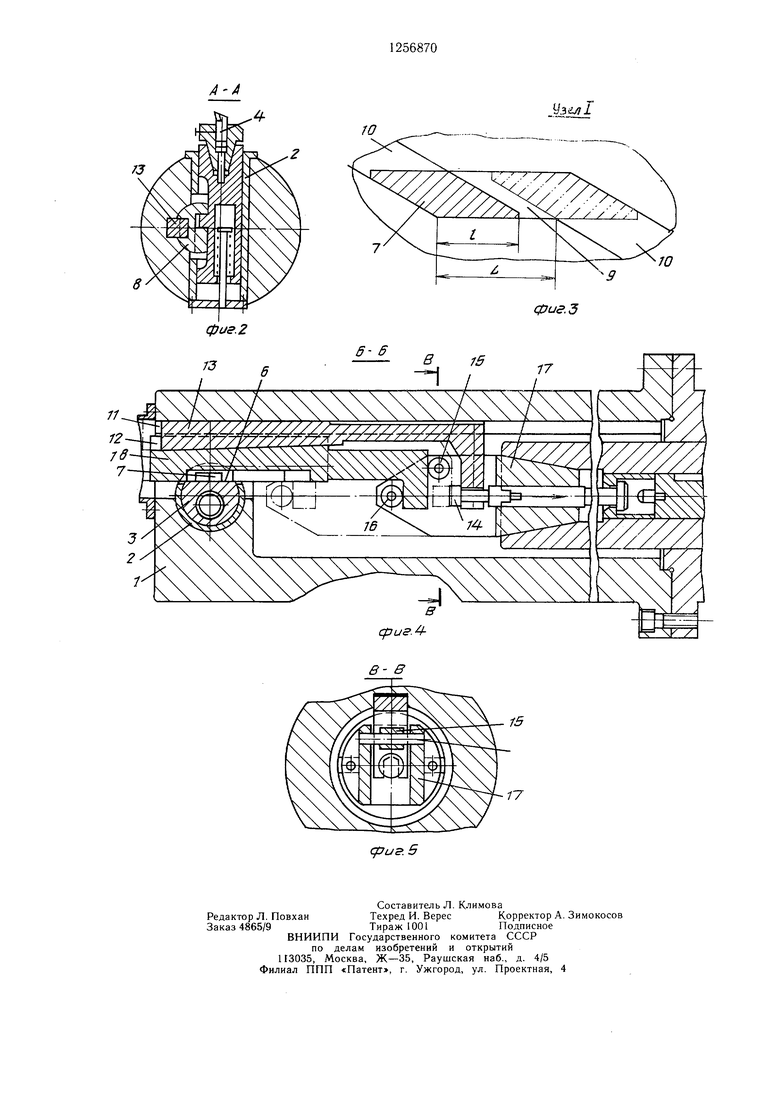

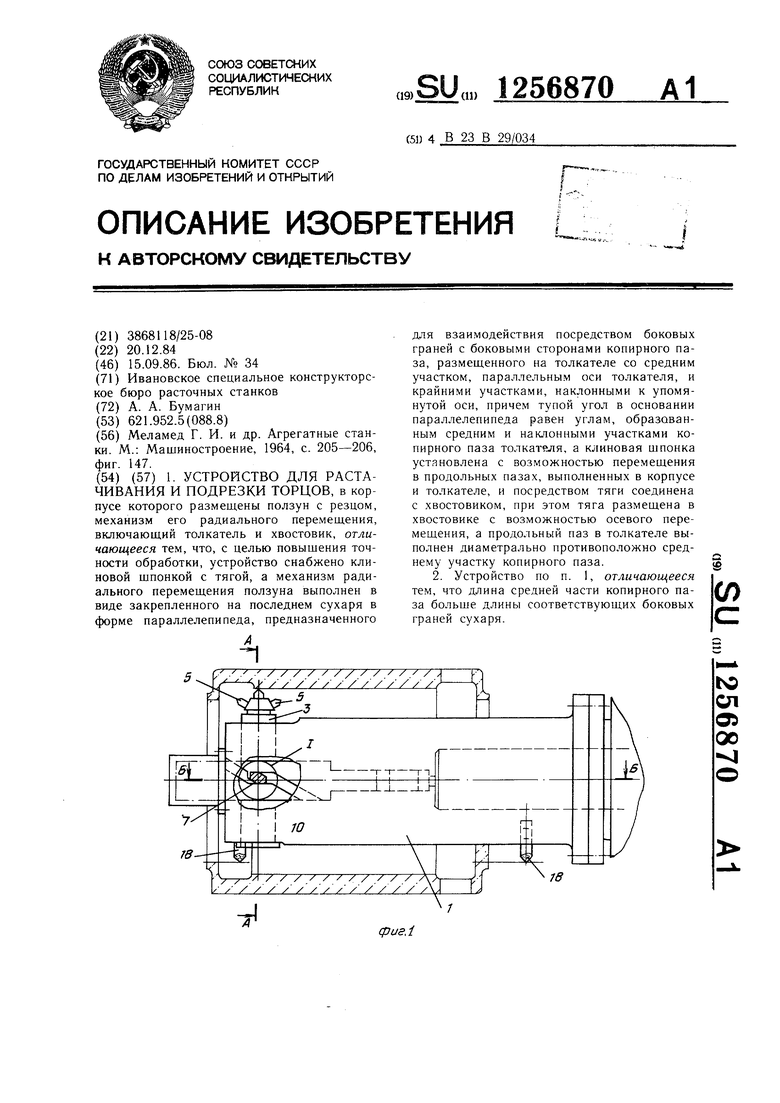

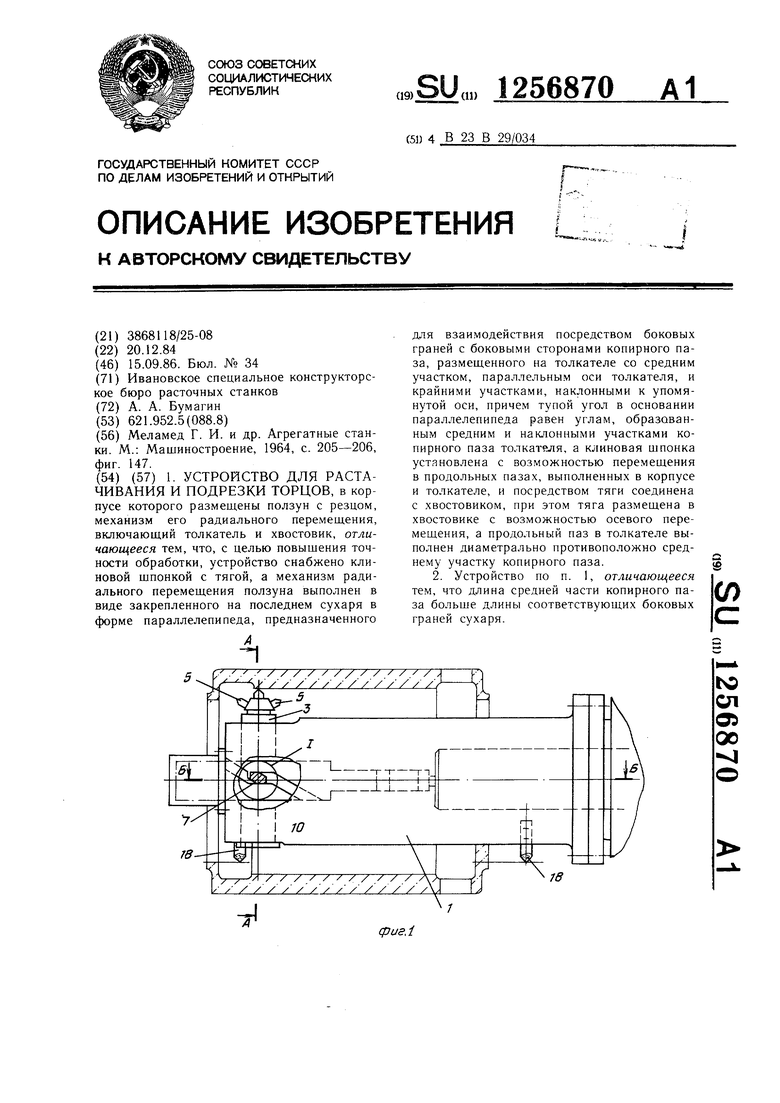

На фиг. 1 изображено устройство для растачивания и подрезки торцов, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - узел I на фиг. 1; на фиг. 4 - разрез Б-Б на фиг. ; на фиг. 5 - разрез В-В на фиг. 4.

Устройство для растачивания и подрезки торцов содержит корпус 1, в радиальном отверстии которого запрессована втулка 2, в которой размещен с возможностью перемещения ползун 3, несущий расточной резец 4 и подрезные резцы 5. На ползуне 3 выполнена лыска 6, на которой закреален сухарь 7 в форме параллелепи- педа. В корпусе 1 установлен с возможностью осевого перемещения толкатель 8, на котором выполнен копирный паз со средним участком 9, параллельны.м оси толкателя 8,и крайними участками 10, наклонными к упомянутой оси, причем боковые сто- роны копирного паза предназначены для взаимодействия с боковыми гранями сухаря 7. Нри этом сухарь 7 выполнен таким образом, что тупой угол в основании параллелепипеда равен углам, образованным средним 9 и наклонными К) участками ко- пирного паза толкателя 8. В корпусе 1 выполнен продольный паз 11, а в толкателе 8 - продольный паз 12 с клиновым дном. Указанные пазы 11 и 12 предназначены для установки в них с возможностью перем-еще- НИН клиновой щпонки 13. Нричем продольный паз 12 в толкателе 8 выполнен диаметрально противоположно среднему участку 9 копирного паза, а копирный паз толкателя 8 выполнен таким образом, что длина L его среднего участка 9 больще длины I со- ответствующих боковых граней сухаря 7. Клиновая шпонка 13 выполнена с Г-образ- ньш концом с проушиной, предназначенной для взаимодействия с тягой 14. Толкатель 8 выполнен с Г-образным концом, предназначенным для взаимодействия с роликами 15 и 16, смонтированными на осях, установленных в хвостовике 7, размещенном

в корпусе 1 с возможностью осевого перемещения. При этом тяга 14 установлена в хвостовике 17 с возможностью осевого перемещения. На периферии корпуса 1 закреплены расточные резцы 18.

Устройство работает следующим образом.

Корпус 1 жестко закрепляют на фланце полого щпинделя станка, внутри которого имеется выдвижной щпиндель с центрально расположенным механизмом автоматического зажима инструмента, включающим пакет тарельчатых пружин. При захвате тяги 14 механизмом зажима на ней создается под действием пакета тарельчатых пружин усилие Р, направленное в сторону щпинделя. При этом клиновая щпонка 13 движется по направлению к шпинделю и зажимает ползун 3, прижимая его в радиальном направлении к втулке 2, запрессованной в корпусе 1.

В случае, когда производится подрезка торцов детали резцами 5, осуществляемая перемещениями сухаря 7, ползуна 3 по наклонным граням копирного паза толкателя 8, ползун 2 должен быть отжат. Отжатие осуществляется гидроцилиндром, встроенным в выдвижной щпиндель станка. Ходом порщ- ня данного гидроцилиндра сжимаются тарельчатые пружины и сдвигается клиновая щпонка 13 относительно толкателя 8 до упора его в ролик 15. При отжатом ползуне 3 он может радиально перемещаться от выдвижного щпинделя станка за счет взаимодействия хвостовика 17 посредством роликов 15 и 16 с Г-образным концом толкателя 8, а боковых сторон наклонного участка 10 копирного паза толкателя 8 - с соответствующими боковыми гранями сухаря 7. Таким образом производят подрезку торцов детали. Боковые стороны среднего участка 9 копирного паза толкателя 8 и соответствующие боковые грани сухаря 7 являются жестким упором для точного останова ползуна 3 в радиальном направлении, что используется для автоматического останова расточного резца 4 на заданный диаметр внутренней расточки, настроенный заранее, до начала обработки. Расточку наружных диаметров детали производят резцами 18 и осевым ходом устройства совместно со Н1пиндельной бабкой.

73

10

фиг,3

фие.г

73

6-6

сриг.4

| название | год | авторы | номер документа |

|---|---|---|---|

| РАСТОЧНО-ПОДРЕЗНАЯ ГОЛОВКА | 1972 |

|

SU351647A1 |

| Устройство для радиального перемещения резца | 1981 |

|

SU1066752A1 |

| Борштанга | 1975 |

|

SU541591A1 |

| Расточная головка | 1989 |

|

SU1703278A1 |

| Расточная оправка | 1976 |

|

SU560703A1 |

| Шпиндельный узел расточного станка | 1984 |

|

SU1234062A1 |

| Шпиндельное устройство | 1982 |

|

SU1084117A1 |

| Шпиндельная головка для подрезных работ | 1975 |

|

SU525502A1 |

| ШПИНДЕЛЬНОЕ УСТРОЙСТВО | 2004 |

|

RU2264890C1 |

| Устройство для растачивания | 1979 |

|

SU831408A2 |

-15

Составитель Л. Климова

Редактор Л. ПовханТехред И. ВересКорректор А. Зимокосов

Заказ 4865/9Тираж 1001Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП «Патент, г. Ужгород, ул. Проектная, 4

сри. 5

| Меламед Г | |||

| И | |||

| и др | |||

| Агрегатные станки | |||

| М.: Машиностроение, 1964, с | |||

| Автоматическая акустическая блокировка | 1921 |

|

SU205A1 |

| Раздвижной паровозный золотник со скользящими по его скалке поршнями и упорными для них шайбами | 1922 |

|

SU147A1 |

Авторы

Даты

1986-09-15—Публикация

1984-12-20—Подача