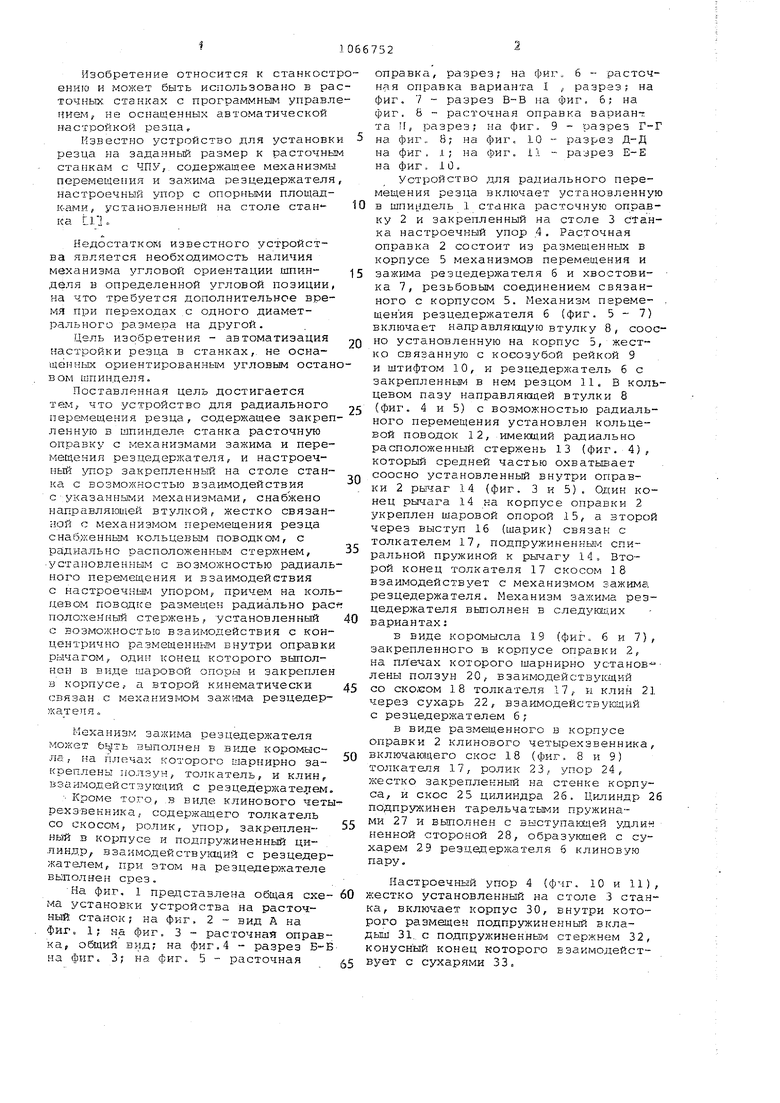

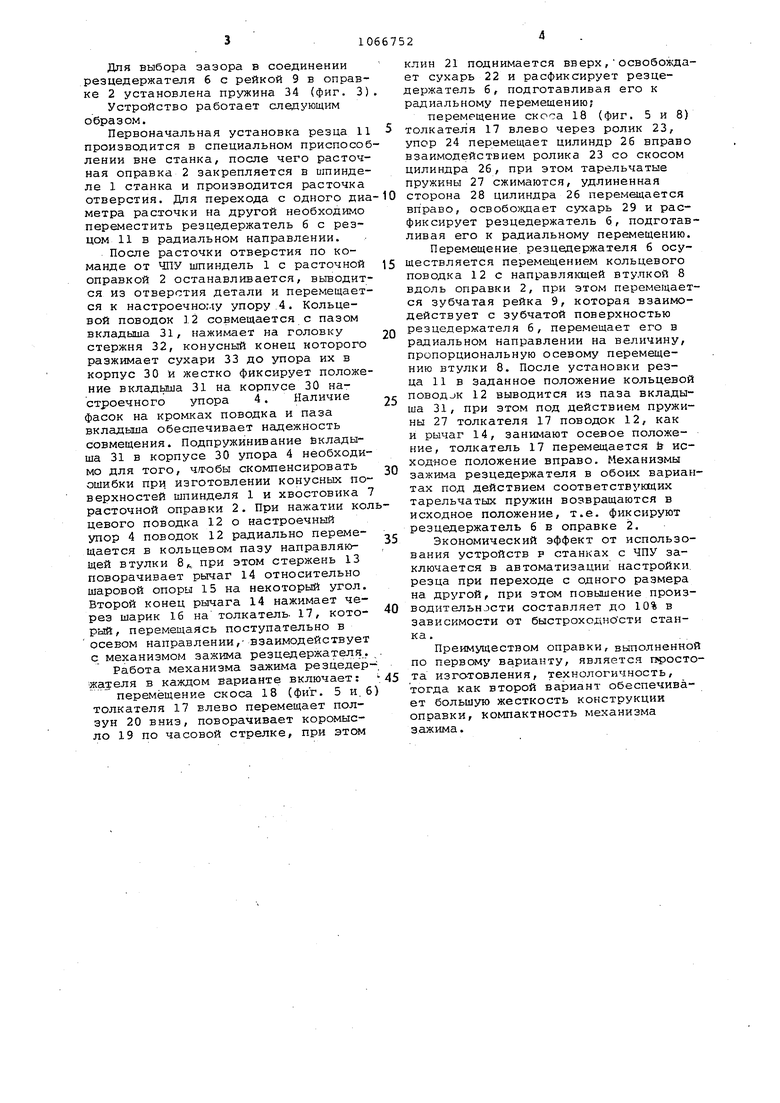

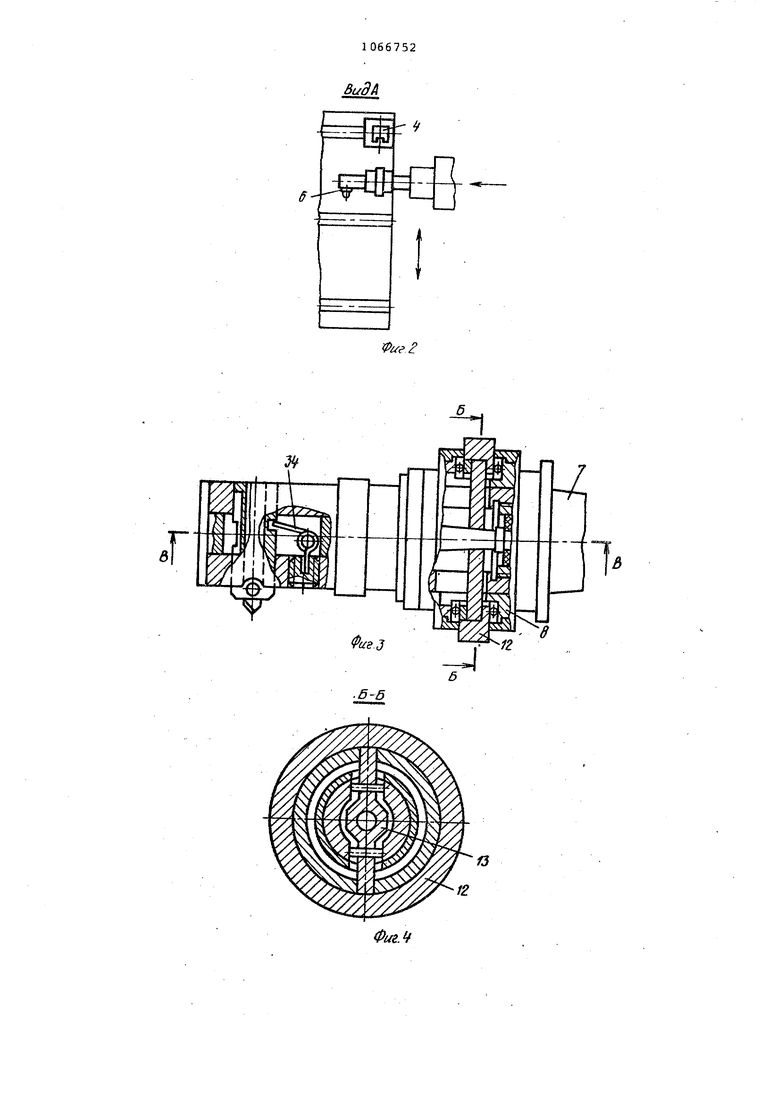

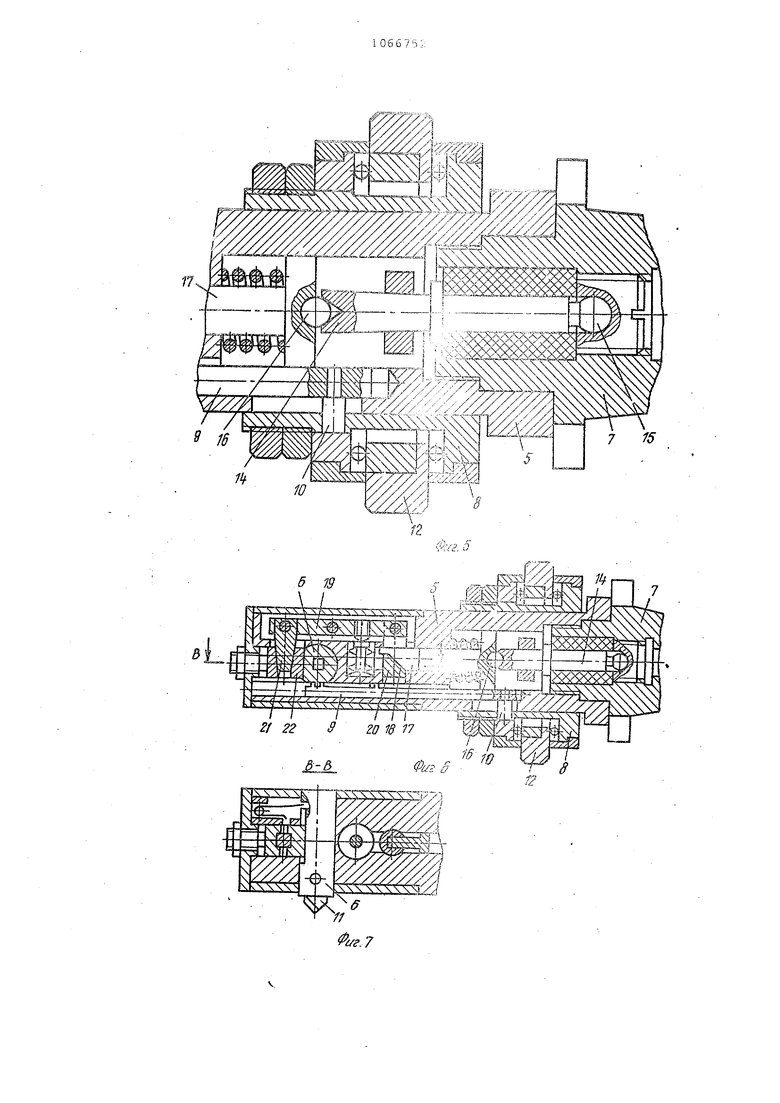

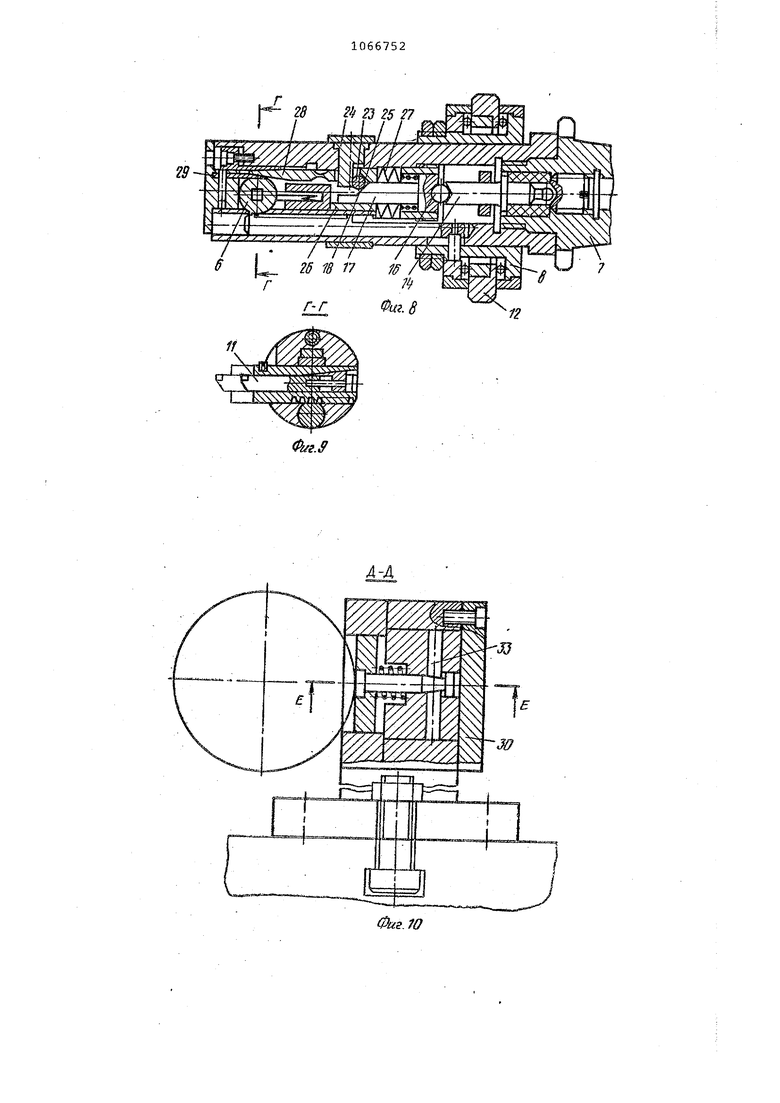

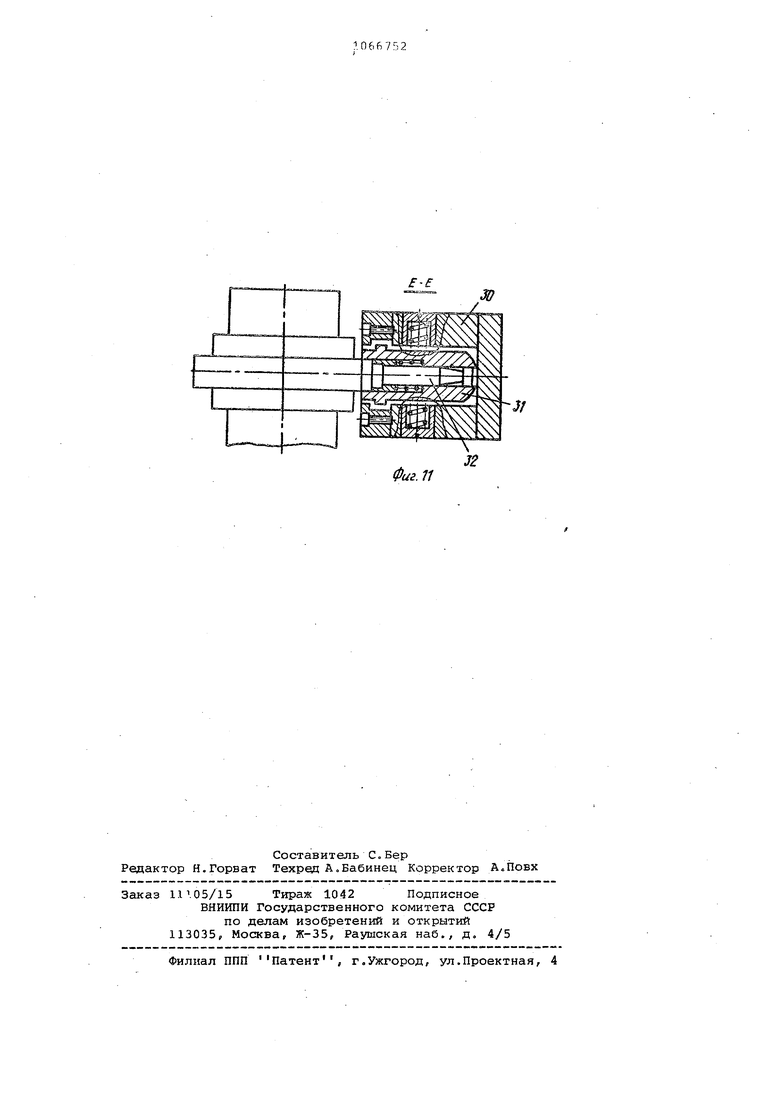

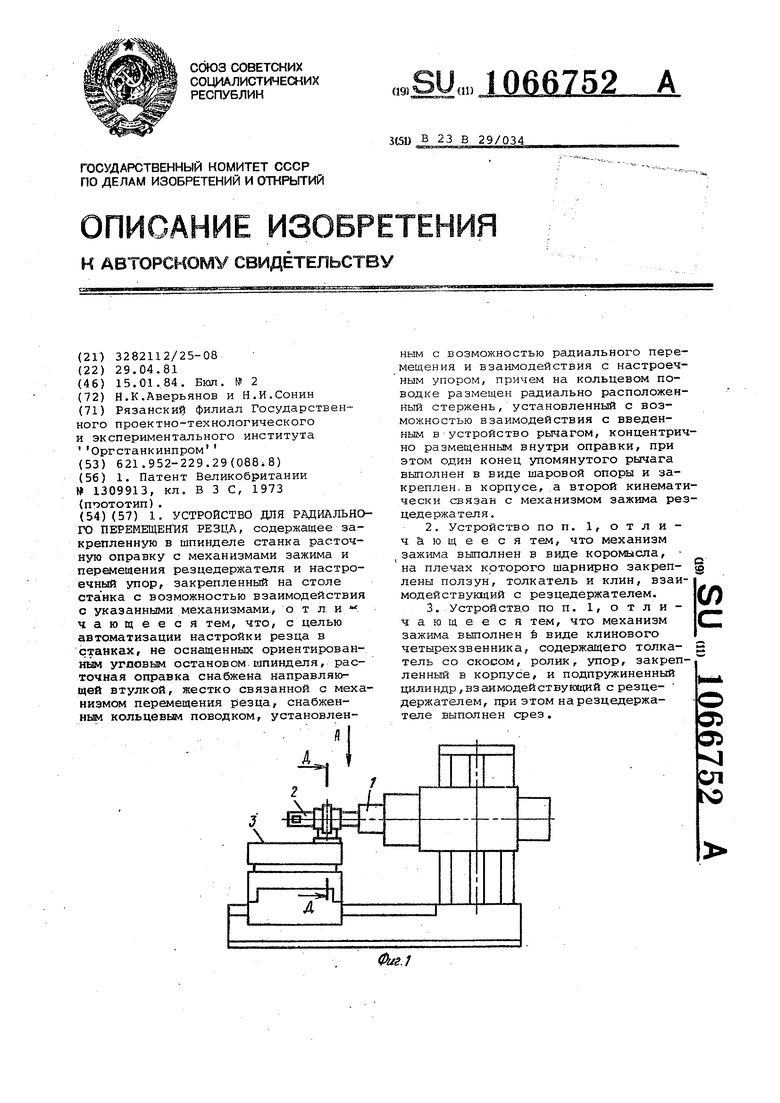

Изобретение относится к станкост ению и может быть использовано в ра точньж станках с программным управл , не оснащенных автоматической настройкой резца. Известно устройство для установк резца на заданный размер к расточны станкам с ЧПУ, содержащее механизмы перемещения и зажима резцедержателя настроечный упор с опорньми площадк-ами, установленный на столе станка Llj Недостатком известного устройства является необходимость наличия механизма угловой ориентации шпинделя в определенной угловой позиции на что требуется дополнительное время при переходах с одного диаметрального размера на другой. Цель изобретения - автоматизация настройки резца в станках,, не оснащенных ориентированным угловым оста вом шпинделя. Поставленная цель достигается тем, что устройство для радиального перехмещения резца, содержащее закреп ленную в шпинделе станка расточную оправку с механизмами зажима и перемещения резцедержателя, и настроечный упор закрепленный на столе станка с возмох ностыо взаирдодействия с указанными механизмами, снабжено направляющей втулкой, жестко связанной с механизмом перемещения резца снабженным кольцевым поводком, с радиально расположенным стержнем, установленным с возможностью радиал ного перемещения и взаимодействия с настроечныгу упором, причем на кол цевом поводке размещен радиально ра положенный стержень установленный с возможностью взаимодействия с кон центрично размещенным внутри оправк рычагом, один конец которого выполнен в виде шаровой опоры и закрепле в корпусе, а второй кинематически связан с механизмом резцедержатепЯоМеханизм зажима резцедержателя может бц1ть выполнен в виде коромысла , на плечах которого шарпирно закреплены ползун, толкатель, и клин, взаимодейстзуго-ций с резцедержателем Кроме того, в виде клинового четы рехзвенника,, содержащего толкатель со скосом, ролик, упор, закрепленный в корпусе и подпружиненный цилиндр, взанмодействук1дий с резцедер жателем, при этом на резцедержателе вь;полнен срез. На фиг, 1 представлена общая схема установки устройства на расточный станок на фкг, 2 - вид А на фиг 1; на фиг. 3 - расточная оправка, оОций вид на фиг.4 - разрез Б-В на фиг. 3; на фиг. 5 - расточная оправка, разрез на фиг. 6 - расточная оправка варианта I , разрез; на фиг. 7 разрез В-В на фиг. 6; на фиг. 8 расточная оправка вариант та U, разрез; на фиг. 9 - разрез Г-Г на фиг,. 8; на фиг, .10 - разрез Д-Д на фиг. I; на фиг. ii - разрез Е-Е на фиг. 10. Устройство для радиального перемещения резца включает установленную в шпинддель 1 станка расточную оправку 2 и закрепленный на столе 3 Станка настроечный упор 4. Расточная оправка 2 состоит из размещенных в корпусе 5 механизмов перемещения и зажима резцедержателя б и хвостовика 1, резьбовым соединением связанного с корпусом 5. Механизм переме- , щения резцедержателя б (фиг. 5 - 7) включа€:т направлякщую втулку 8, соосно установленную на корпус 5, жестко связанную с коеозубой рейкой 9 и штифтом 10, и резцедерлсатель б с закрепленным в нем резцом 11. В кольцевом пазу направлякщей втулки 8 (фиг. 4 и 5) с возможностью радиального перемещения установлен кольцевой поводок 12, имеющий радиально расположенный стержень 13 (фиг. 4), который средней частью охватывает соосно установленный внутри оправки 2 рычаг 14 (фиг. 3 и 5). Один конец рычага 14 ка корпусе оправки 2 укреплен шаровой опорой 15, а второй через выступ 16 (шарик) связан с толкателем 17, подпружиненньПЛ спиральной пружиной к рычагу 14. Второй конец толкателя 17 скосом 18 взаимодействует с механизмом зажима резцедержателя. Механизм зажима резцедержателя выполнен в следуюш,их вариантах: в виде коромысла 19 (фиг. б и 7), закрепленного в корпусе оправки 2, на плечах которого шарнирно установ левы ползун 20, взаимодействующий со скосом 18 толкателя 17, ы клин 21 через сухарь 22, взаиг/юдействугощий с резцедержателем 6; в виде размещенного в корпусе оправки 2 клинового четырехзвенника, включающего скос 18 (фиг, 8 и 9) то псателя 17, ролик 23, упор 24, жестко закрепле-ный на стенке корпуса, и скос 25 цилиндра 26. Цилиндр 26 подпружинен тарельчатыми пружина-ми 27 и вьатолнен с выступакхдей удлин ненной стороной 28, образующей с сухарем 29 резцедержателя 6 клиновую пару. Настроечный упор 4 (фчг. 10 и 11), естко установленный на столе 3 станка, включает корпус 30, внутри котоого размещен подпружиненный вклаыш 31. с подпружиненным стержнем 32, онусный конец которого взаимодействует с сухарями 33,

Для выбора зазора в соединении резцедержателя б с рейкой 9 в оправке 2 установлена пружина 34 (фиг. 3)

Устройство работает следующим образом.

Первоначальная установка резца 11 производится в специальном приспособлении вне станка, после чего расточная оправка 2 закрепляется в шпинделе 1 станка и производится расточка отверстия. Для перехода с одного диаметра расточки на другой необходимо переместить резцедержатель 6 с резцом 11 в радиальном направлении.

После расточки отверстия по команде от ЧПУ шпиндель 1 с расточной оправкой 2 останавливается, выводится из отверстия детали и перемещается к настроечному упору 4. Кольцевой поводок 12 совмещается с пазом вкладыша 31, нажимает на головку стержня 32, конусный конец которого разжимает сухари 33 до упора их в корпус 30 и жестко фиксирует положение вкладьша 31 на корпусе 30 настроечного упора 4. Наличие фасок на кромках поводка и паза вкладыша обеспечивает надежность совмещения. Подпружинивание Вкладыша 31 в корпусе 30 упора 4 необходимо для того, ч/робы скомпенсировать чошибки при изготовлении конусных поверхностей шпинделя 1 и хвостовика 7 расточной оправки 2. При нажатии кольцевого поводка 12 о настроечный упор 4 поводок 12 радиально перемещается в кольцевом пазу направляющей втулки 8, при этом стержень 13 поворачивает рычаг 14 относительно шаровой опоры 15 на некоторый угол. Второй конец рычага 14 нажимает через шарик 16 на толкатель 17, который, перемещаясь поступательно в осевом направлении,- взаимодействует с механизмом зажима резцедержателя.

Работа механизма зажима резцедер-. жателя в каждом варианте включает:

перемещение скоса 18 (фиг. 5 и.6) толкателя 17 влево перемещает ползун 20 вниз, поворачивает коромысло 19 по часовой стрелке, при этом

клин 21 поднимается вверх,освобождает сухарь 22 и расфиксирует резцедержатель 6, подготавливая его к радиальному перемещению;

перемещение скоса 18 (фиг. 5 и 8) толкателя 17 влево через ролик 23, упор 24 перемещает цилиндр 26 вправо взаимодействием ролика 23 со скосом цилиндра 26, при этом тарельчатые пружины 27 сжимаются, удлиненная сторона 28 цилиндра 26 перемещается вправо, освобождает сухарь 29 и расфиксирует резцедержатель 6, подготавливая его к радиальному перемещению.

Перемещение резцедержателя 6 осуществляется перемещением кольцевого поводка 12с направлягацей втулкоуТ 8 вдоль оправки 2, при этом перемещается зубчатая рейка 9, которая взаимодействует с зубчатой поверхностью резцедержателя 6, перемещает его в радиальном направлении на величину, пропорциональную осевому перемещению втулки 8. После установки резца 11 в заданное положение кольцевой поводок 12 выводится из паза вкладыша 31, при этом под действием пружины 27 толкателя 17 поводок 12, как и рычаг 14, занимают осевое положение, толкатель 17 перемещается & исходное положение вправо. Механизмы зажима резцедержателя в обоих вариантах под действием соответствующих тарельчатых пружин возвращаются в исходное положение, т.е. фиксируют резцедержатель 6 в оправке 2.

Экономический эффект от использования устройств р станках с ЧПУ заключается в автоматизации настройки, резца при переходе с одного размера на , при этом повышение производительности составляет до 10% в зависимости от быстроходности станка .

Преимуществом оправки, вьтолненной по первому варианту, является простота изготовления, технологичность, тогда как второй вариант обеспечивает большую жесткость конструкции оправки, компактность механизма зажима.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для радиального перемещения резца | 1981 |

|

SU1134303A1 |

| Устройство для радиального перемещения резца | 1981 |

|

SU1074661A1 |

| Устройство для радиального перемещения резца | 1985 |

|

SU1348072A1 |

| Шпиндельный узел | 1986 |

|

SU1743719A1 |

| Резцовая головка для расточкии пОдРЕзКи | 1979 |

|

SU795736A1 |

| Расточное устройство | 1987 |

|

SU1703267A1 |

| Устройство для обработки деталей типа гильз цилиндров | 1983 |

|

SU1122441A2 |

| Расточной патрон | 1987 |

|

SU1484453A1 |

| Устройство для растачивания и подрезки торцов | 1984 |

|

SU1256870A1 |

| Устройство для копирной расточки фасонных отверстий | 1977 |

|

SU738780A1 |

1. УСТРОЙСТВО ДЛЯ РАДИАЛЬН ГО ПЕРЕМЩЕНИЯ РЕЗЦА, содержащее за крепленную в шпинделе станка расточ ную оправку с механизмами зажима и перемещения резцедержателя и настро ечный упор, закрепленный на столе станка с возможностью взаимодействи с указанными механизмами, о т л и ч чающееся тем, что, с целью автоматизации настройки резца в стайках, не оснащенных ориентирован ным угповым остановом.шпинделя, рас точная оправка снабжена направляющей втулкой, жестко связанной с мех низмом перемещения резца, снабженным кольцевым поводком, установленным с возможностью радиального перемещения и взаимодействия с настроечным упором, причем на кольцевом поводке размещен радиально расположенный стержень, установленный с возможностью взаимодействия с введенным в устройство рычагом, концентрично раэмещенннну внутри оправки, при этом один конец упомянутого рычага выполнен в виде шаровой опоры и закреплен, в корпусе, а второй кинемати чески связан с механизмом зажима реЗ цеде ржа т ел я. 2.Устройство по п. 1, отличающееся тем, что механизм зажима выполнен в виде коромысла, на плечах которого шарнирно закреплены ползун, толкатель и клин, взаимодействукщий с резцедержателем. 3,Устрой ств.о по п. 1, отличающееся тем, что механизм зажима выполнен fi виде клинового четырехзвенника, содержащего толкатель со скосом, ролик, упор, закрепленный в корпусе, и подпружиненный цилиндр/взаимодействукяций с резцедержателем, при этом на резцедержателе выполнен срез.

Г

Г

28 2 23 25 27

;SSCTgCT/.,,,,x,,

1 - fitf Че,

L 26 18 17Iff /

r;

r-r014. S

If

1

2:

-f

Фиг. 11

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения синтез-газа | 1983 |

|

SU1309913A3 |

Авторы

Даты

1984-01-15—Публикация

1981-04-29—Подача