t12

Изобретение относится к порошковой металлургии, в частности к способам получения порошков, и может быть использовано при получении никелевых порошков электролизом.

Целью изобретения является снижение удельного расхода электроэнергии.

Согласно изобретению электролиз ведут при плотности тока, линейно возрастакицей от минимального значения, определяемого величиной предельной плотности тока осаждения металла в электролите выбранного состава, до максимальной величины 5560 6670 А/м со скоростью 2000 - 6000 А/м ч.

Скорость развертки тока, А/м. ч

Концентрация NiSOj, 7HjO, г/л

Интервал времени съема, мин

Средний размер частиц, мкм

1500 2000 3000 4000 6000 10000

57,4 47,8 57,4 57,4 57,4 57,4 71,7 119,5

216

174

164

154

108

119

81

65

33 120 60

120 110 79 110 253

7,9 2,1

2,1

6,75 6,9 6,7

202

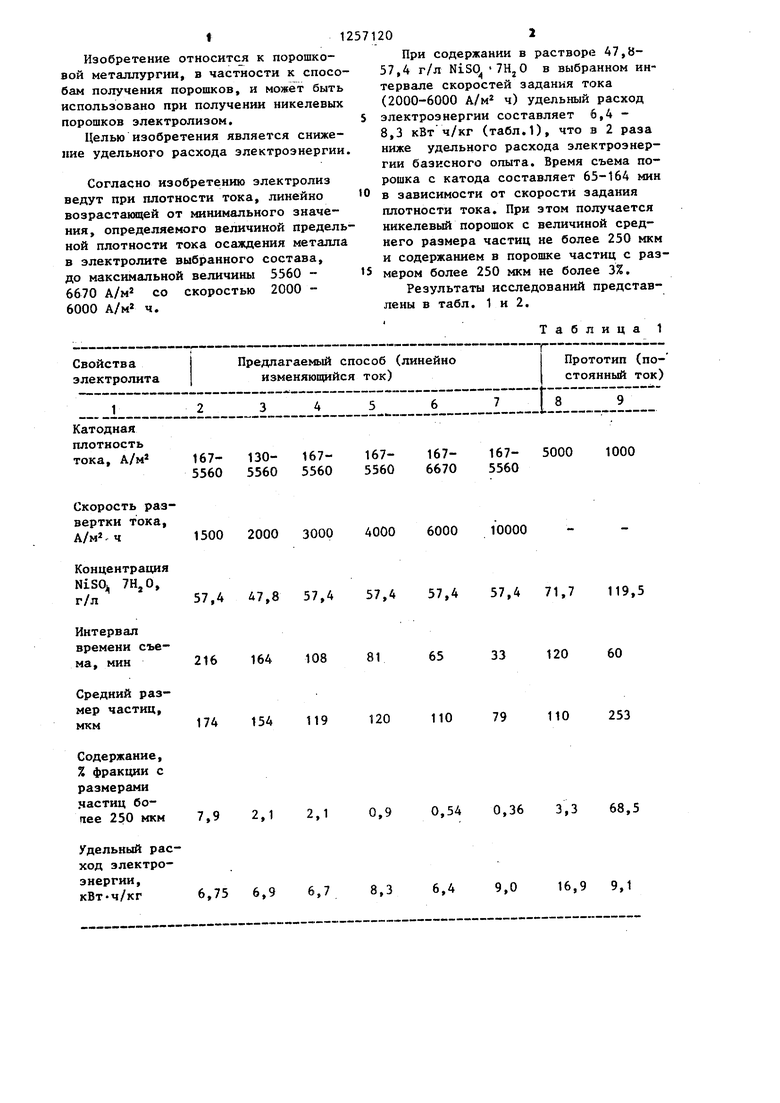

При содержании в растворе 47,8- 57,4 г/л NiSO 7HjO в выбранном интервале скоростей задания тока (2000-6000 А/м ч) удельный расход электроэнергии составляет 6,4 - 8,3 кВт ч/кг (табл.1), что в 2 раза ниже удельного расхода электроэнергии базисного опыта. Время съема порошка с катода составляет 65-164 мин в зависимости от скорости задания плотности тока. При этом получается никелевый порошок с величиной среднего размера частиц не более 250 мкм и содержанием в порошке частиц с размером более 250 мкм не более 3%.

Результаты исследований представлены в табл. 1 и 2.

1.

Таблица 1

5000

1000

81

65

33 120 60

120 110 79 110 253

0,9 0,54 0,36 3,3 68,5

8,3 6,4 9,0 16,9 9,1

Нижний предел плотности, тока, А/м

Концентрация

NiSO , г/л

Скорость развертки

тока, А/м2. ч

Интервал времени

съёма, мин

Средний размер

частиц, мкм

Содержание, %

фракций с размером

частиц более 250 м

Удельный расход электроэнергии, кВт.ч/кг

Проведение электролиза со скорое- тью линейной развертки тока, большей 6000 А/м ч, ведет к тому, что период непрерывного наращивания рыхлого металла становится меньше 60 мин (табл. 1, гр.7). При этом увеличива- ется трудоемкость обслуживания электролизера за счет необходимости частого съема порошкообразного.никеля.

. Проведение электролиза со скоростью линейной развертки тока, меньшей 2000 А/м ч, ведет к снижению диффузионных ограничений у фронта роста осадка и кристаллизации металла в условиях, близких к предельным. Следствием этого является увеличение содержания в порошке крупных фракций вьше нормы (табл. 1, гр.2).

Электролиз никелевого порошка при линейно возрастающей катодной плот- ности тока со скоростью 200-600 А/м ч позволяет Получать порошок, соответствующий ГОСТ 9722-79 с низким удельным расходом электроэнергии

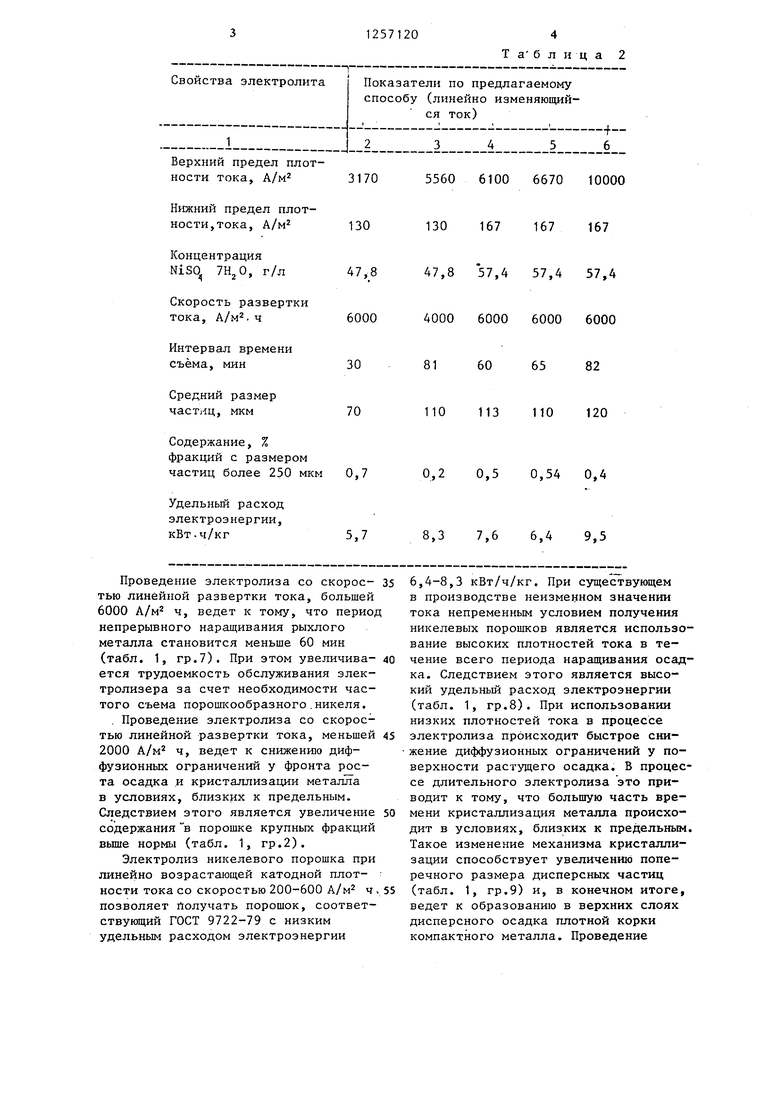

Т а б л н ц а 2

130 167 167 167

47,8 57,4 57,4 57,4

4000 6000 6000 6000

81 60 65 82

110 113 110 120

0,2 0,5 0,54 0,4

8,3 7,6 6,4 9,5

6,4-8,3 кВт/ч/кг. При существующем в производстве неизменном значении тока непременным условием получения никелевых порошков является использование высоких плотностей тока в течение всего периода наращивания осадка. Следствием этого является высокий удельный расход электроэнергии (табл. 1, гр.8). При использовании низких плотностей тока в процессе электролиза происходит быстрое снижение диффузионных ограничений у поверхности растущего осадка. В процессе длительного электролиза это приводит к тому, что большую часть времени кристаллизация металла происходит в условиях, близких к предельным. Такое изменение механизма кристаллизации способствует увеличению поперечного размера дисперсных частиц (табл. 1, гр.9) и, в конечном итоге, ведет к образованию в верхних слоях дисперсного осадка плотной корки компактного металла. Проведение

электролиза при линейном увеличении плотности тока в выбранном интервале скоростей (2000-6000 А/м. ч) позволяет увеличивать задаваемую плотность тока в соответствии с увеличе- нием поверхности фронта роста дисперсного осадка. При этом в течение продол кительного времени электролиза (до 164 мин) у поверхности осадка сохраняются глубокие диффузионные огра ничения и в то же время величина плотности тока не достигает слишком больших значений, что обеспечивает небольшое падение напряжения в электролите, небольшое напряжение на ван не и низкий удельный расход электроэнергии.

Уменьшение верхнего предела, до которого производится развертка тока ниже 5560 А/м приводит к сокращению времени между съемами порошка до 30 мин и меньше (см. табл.2, гр.2), что приводит к повышению трудоемкости обслуживания электролизеров.

Увеличение верхнего предела плот- ности тока вьше 6670 А/м. - (например 10000 А/м) сопровонодается увеличением удельного расхода электроэнергии до 9,5 кВт-ч/кг (табл. 2, гр.6). В этом случае исчезает эффект сниже- ния удельного расхода электроэнергии в предлагаемом способе по сравнению с известным (табл. 1, гр.9).

Изменение верхнего предела плотности тока в интервале плотности, то- ка 5560-6670 Л/м позволяет увеличит время мелсду съемамк порошка с катода (табл. 2) при сохранении низкого удельного расхода электроэнергии (6,4-8,3 кВт.ч/кг) без ухудшения его свойств.

Пример 1. В электролизную ванну заливают электролит (рН 4,8) следующего состава, г/л:

Сульфат никеля

NiSO -7H2057,4

Хгюр1-щ натрия200

Хлорид аммония 50 В ванну завешивается плоский никелевый катод площадью 18 см и два никелевых анода при отношении рабочей поверхности катода к поверхности анода 1:12. Катодная плотность тока линейно изменяется от 167 до 6670 А/м со скоростью 6000 А/м .в течение 65 мин,. Начальное значение плотности тока 167 А/м является величиной предельной плотности тока

57,4

осаждения никеля в электролите выбранного состава.

Электролиз ведется непрерывно при скорости циркуляции 0,45 л/А-ч и температуре . Порошок в течение 65 мин не счип;ается с катода.

Пример2. В электролизную ванну заливают электролит (рН 4,8) следующего состава, г/л: Сульфат никеля

,,047,8

Хлорид натрия200

Хлор1-щ аммония50

Катодная плотность тока линейно изменяется от 130 до 5560 А/м со скоростью 2000 А/м в течение 164 мин. Начальное значение плотности тока 13.0 А/м является величиной предельной плотности тока осаждения никеля в электролите выбранного состава. Остальные условия электролиза аналогичны изложенным в примере 1. ПримерЗ. В электролизную ванну заливают электролит (рН 4,8) следующего состава, г/л: Сульфат никеля NiSO

Хлорид натрия200

Хлорид аммония 50 Катодная плотность тока линейно изменяется от 167 до 5560 А/м со скоростью 4000 А/м в течение 81 мин. Остальные условия электролиза аналогичны изложенным в примере 1. Порошок в течение 81 мин не счищается с катода.

Согласно известному способу при использовании постоянной высокой плотности тока (5000 А/м) процесс электролиза характеризуется большим удельным расходом электроэнергии (табл. 1, гр.8). При уменьшении задаваемой плотности тока до 1000А/м удельный расход электроэнергии уменьшается (табл. 1, гр.9), хотя остается еще достаточно высоким. Однако при этом наблюдается резкое увеличение среднего размера частиц никеле-. вого порошка и содержа.ния крупных фракций в порошке. Получеи11ьй в этих условиях никелевый порошок не соответствует требованиям ГОСТ 9722-79.

-V

Предлагаемый способ получения никелевого порошка электролизом обеспечивает по сравнению с известным снижение удельного расхода электроэнергии и трудоемкости процесса получе712571208

ния никелевого порошка за счет ис- рования величины среднего размера ключения операции отсева фракции частиц никелевого порошка изменением 250 мкм; дает возможность регули- скорости возрастания плотности тока.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОИЗВЛЕЧЕНИЯ КОМПАКТНОГО НИКЕЛЯ | 2007 |

|

RU2361967C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАДМИЯ | 1994 |

|

RU2123544C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕДНОГО ПОРОШКА ЭЛЕКТРОЛИЗОМ ИЗ СУЛЬФАТНЫХ РАСТВОРОВ И УСТРОЙСТВОМ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2022717C1 |

| Способ электрохимической переработки медного штейна | 2021 |

|

RU2770160C1 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАМИКРОДИСПЕРСНОГО ПОРОШКА ОКСИДА НИКЕЛЯ | 2014 |

|

RU2550070C1 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАМИКРОДИСПЕРСНОГО ПОРОШКА ОКСИДА НИКЕЛЯ НА ПЕРЕМЕННОМ ТОКЕ | 2011 |

|

RU2503748C2 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАМИКРОДИСПЕРСНОГО ПОРОШКА ОКСИДА НИКЕЛЯ | 2010 |

|

RU2428495C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ МЕДНО-НИКЕЛЕВЫХ СПЛАВОВ | 2010 |

|

RU2434065C1 |

| СПОСОБ ВЫДЕЛЕНИЯ СЕРЕБРА ИЗ СЕРЕБРОСОДЕРЖАЩЕГО СПЛАВА | 2013 |

|

RU2540242C1 |

| Электролит для осаждения покрытий из сплава железо-никель | 1979 |

|

SU863724A1 |

| Помосов А.В | |||

| и др | |||

| - Порошковая металлургия, 1966, № 7 с.1-9 | |||

| Дроздов Б.В | |||

| - Журнал прикладной химии, 1955, т.28, с.45-51. |

Авторы

Даты

1986-09-15—Публикация

1985-04-15—Подача