Изобретение относится к трубопрокатному производству, и касается конструкции привода рабочих валков ста- нов холодной прокдтки труб и является усовершенствованием устройства по 5 авт.св. № 1180098.

Цель изобретения - увеличение долговечности путем снижения в гибких элементах динамических нагрузок и напряжений изгиба. О

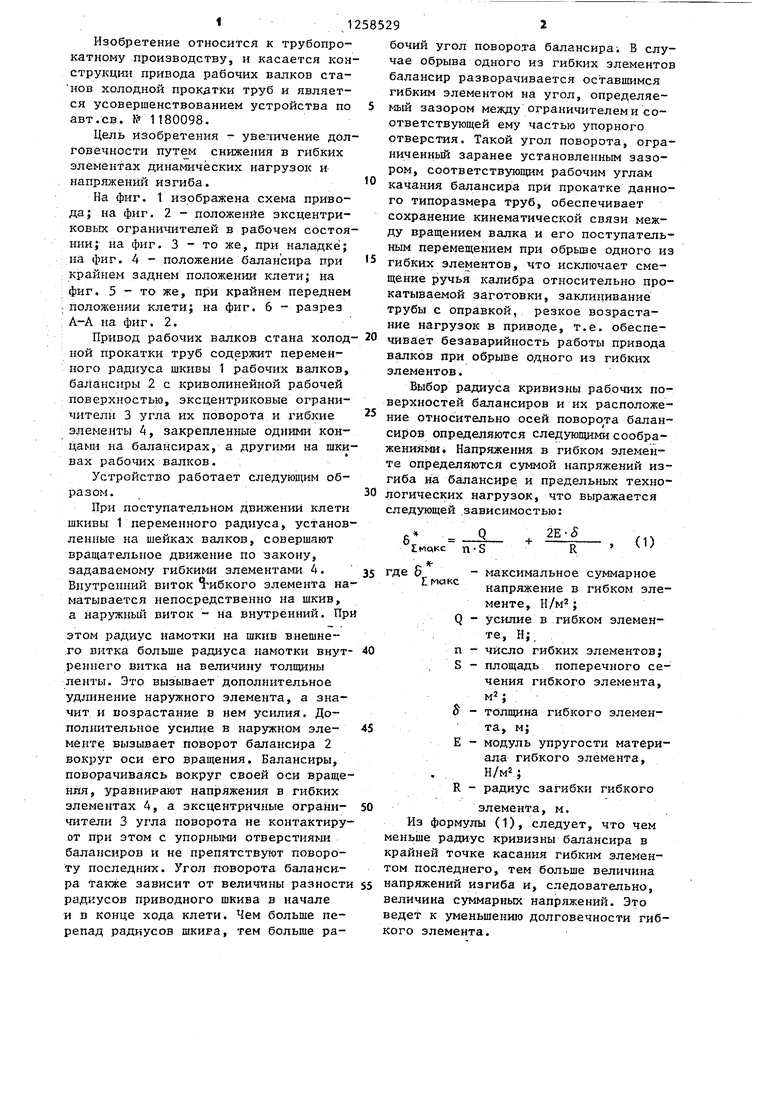

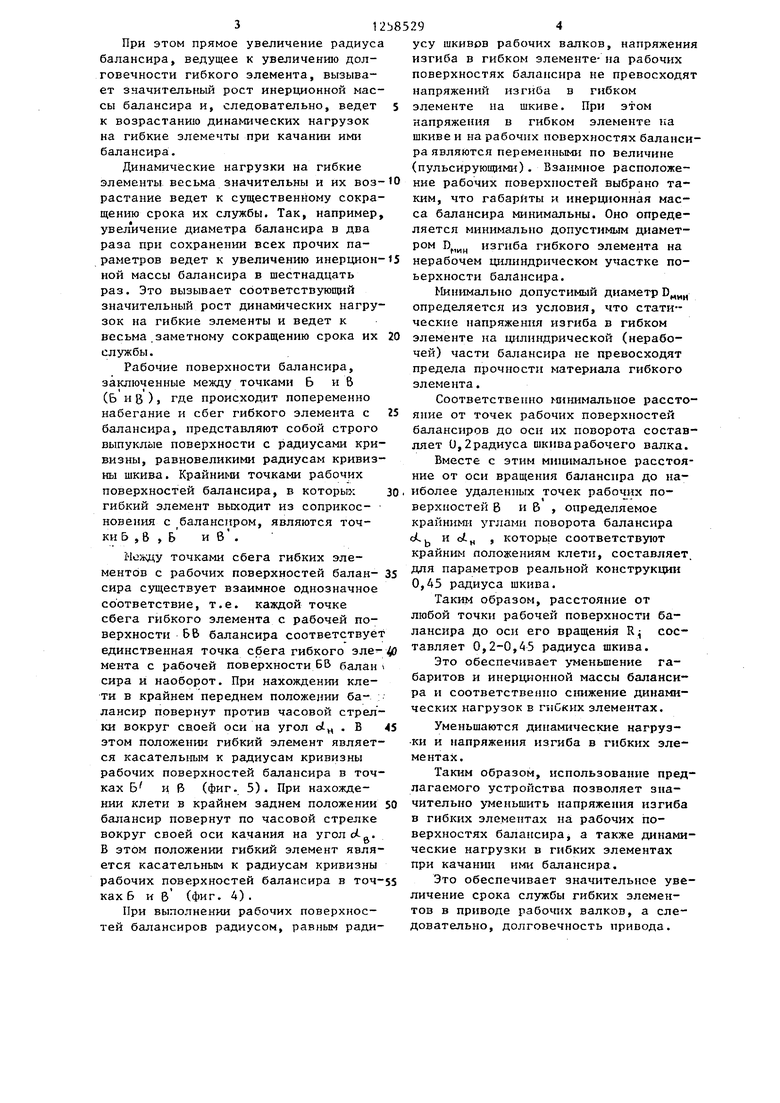

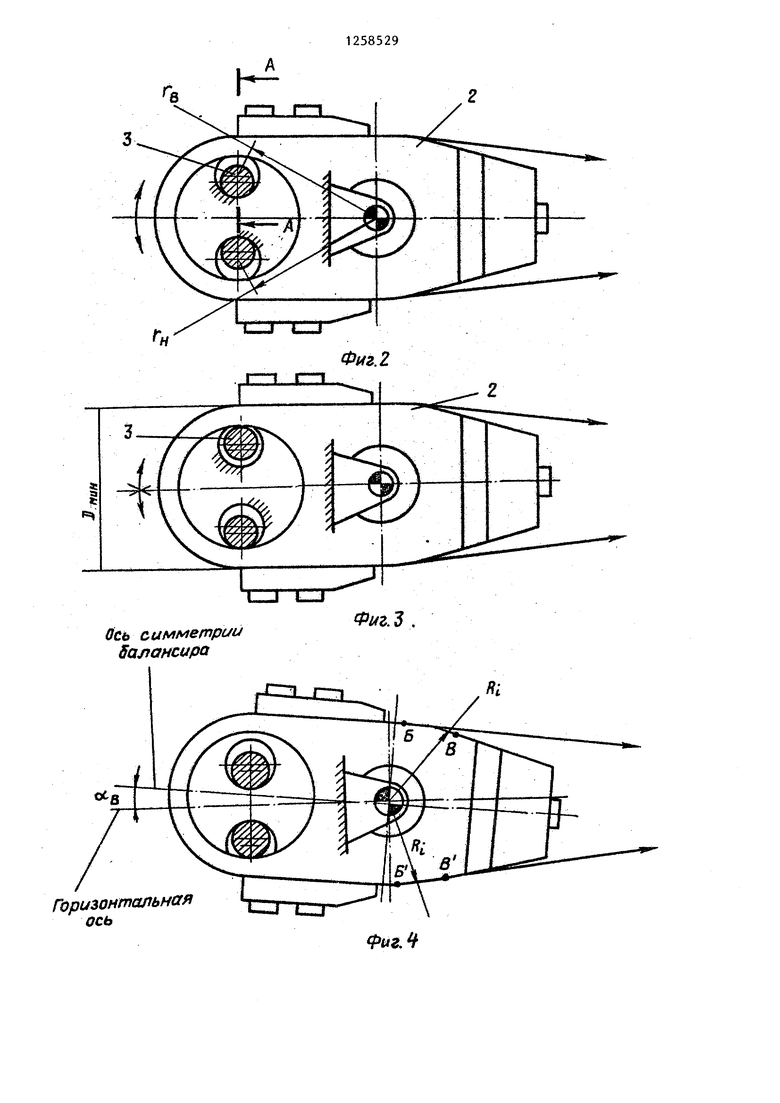

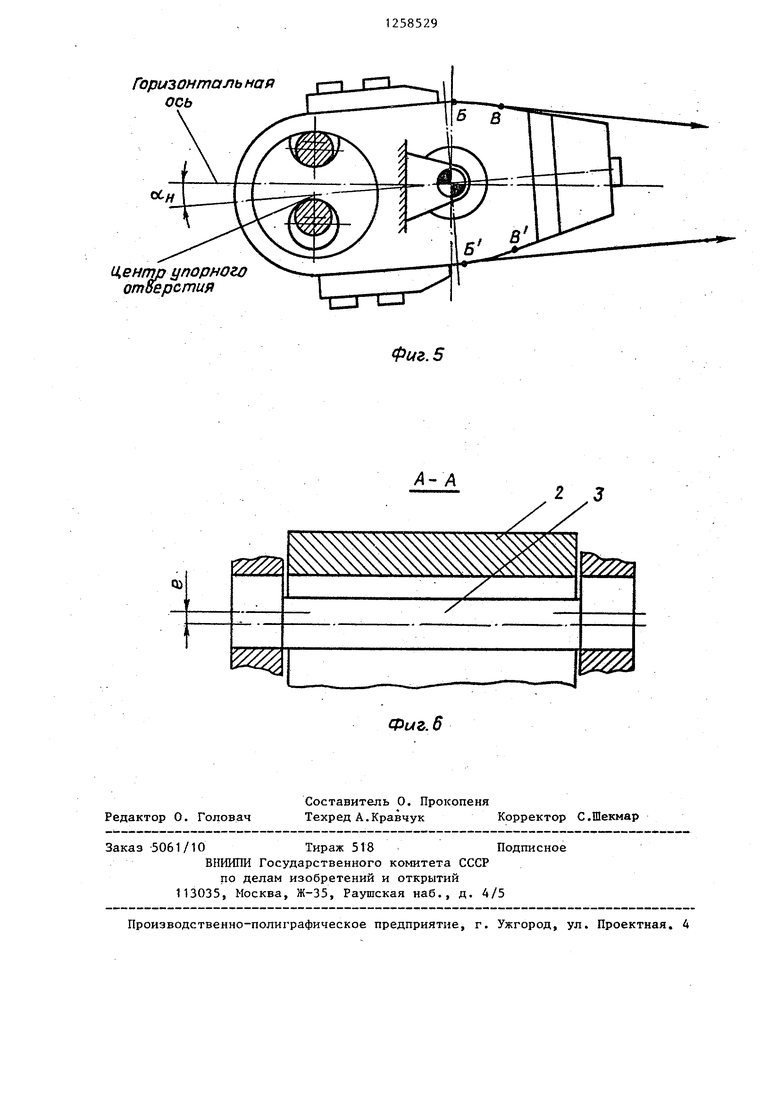

На фиг. 1 изображена схема привода; на фиг. 2 - положение эксцентриковых ограничителей в рабочем состоянии; на фиг. 3 - то же, при наладке; на фиг. 4 - положение балансира при 5 крайнем заднем положении клети; на фиг. 5 - то же, njiH крайнем переднем положении клети; на фиг. 6 - разрез А-А на фиг. 2.

Привод рабочих валков стана холод- 20 ной прокатки труб содержит перемен ного радиуса шкивы 1 рабочих валков, 6ajtaHCHpM 2 с криволинейной рабочей поверхностью, эксцентриковые ограничители 3 угла их поворота и гибкие 25 элементы 4, закрепленные одними кон- цаьш на балансирах, а другими на шкивах рабочих валков.

Устройство работает следующим образом.3d

При поступательном движении клети шкивы 1 переменного радиуса, установленные на шейках валков, совершают вращательное движение по закону, задаваемому гибкими элементами 4. 35 Внутренний виток Я ибкого элемента наматывается непосредственно на шкйв, а наружный виток - на внутренний. При

этом радиус намотки на шкив внешнего витка больше радиуса намотки внут- 40 реинего витка на величину толщины енты. Это вызывает дополнительное удлинение наружного элемента, а значит и возрастание в нем усилия. Дополнительное усилие в наружном эле- 45 менте вызывает поворот балансира 2 вокруг оси его вращения. Балансиры, поворачиваясь вокруг своей оси вращения, уравнивают напряжения в гибких элементах 4, а эксцентричные ограни- 50 чители 3 угла поворота не контактирует при этом с упорными отверстиями балансиров и не препятствуют повороту последних. Угол поворота балансира также зависит от величины разности S5 радиусов приводного шкива в начале в конце хода клети. Чем больше пеепад радиусов шкира, тем больше рабочий угол поворота балансираi В случае обрыва одного из гибких элементов балансир разворачивается оставшимся гибким элементом на угол, определяемый зазором между ограничителем и соответствующей ему частью упорного отверстия. Такой угол поворота, ограниченный заранее установленным зазором, соответствующим рабочим углам качания балансира при прокатке данного типоразмера труб, обеспечивает сохранение кинематической связи между вращением валка и его поступатель- нь1М перемещением при обрьше одного из гибких элементов, что исключает смещение ручья ка1Еибра относительно прокатываемой заготовки, заклинивание трубы с оправкой, резкое возрастание нагрузок в приводе, т.е. обеспечивает безаварийность работы привода валков при обрыве одного из гибких элементов.

Выбор радиуса кривизны рабочих поверхностей балансиров и их расположение относительно осей поворо та балансиров определяются следующими сообра- женийми Напряжения в гибком элементе определяются суммой напряжений изгиба на балансире и предельных технологических нагрузок, что выражается следующей .зависимостью:

2E-S ч- -J- ,

(1)

де б

Емакс

максимальное суммарное напряжение в гибком элементе,

Q - усилие в гибком элементе, Н;.

п - число гибких элементов;

S - площадь поперечного сечения гибкого элемента,

.

толщина гибкого элемен$ та, м;

Ё - модуль упругости материала гибкого элемента,

R - радиус загибки гибкого

элемента, м.

Из формулы (1), следует, что чем меньше радиус кривизны балансира в крайней точке касания гибким элементом последнего, тем больше величина напряжений изгиба и, следовательно, величина суммарных напряжений. Это ведет к уменьшению долговечности гибкого элемента.

При этом прямое увеличение радиуса балансира, ведущее к увеличению долговечности гибкого элемента, вызывает значительный рост инерционной массы балансира и, следовательно, ведет к возрастанию динамических нагрузок на гибкие элементы при качании ими балансира.

Динамические нагрузки на гибкие элементы весьма значительны и их возрастание ведет к существенному сокращению срока их службы. Так, например, увеличение диаметра балансира в два раза при сохранении всех прочих параметров ведет к увеличению инерционной массы балансира в шестнадцать раз. Это вызывает соответствующий значительный рост динамических нагрузок на гибкие элементы и ведет к весьма заметному сокращению срока их службы.

Рабочие поверхности балансира, заключенные между точками Б и В (Б и в ) , где происходит попеременно набегание и сбег гибкого элемента с балансира, представляют собой строго выпуклые поверхности с радиусами кривизны, равновеликими радиусам кривизны шкива. Крайними точками рабочих поверхностей балансира, в которьк гибкий элемент выходит из соприкос- новения с балансиром, являются точки Ь , 6 , Б и б .

Между точками сбега гибких элементов с рабочих поверхностей балан- сира существует взаимное однозначное соответствие, т.е. каждой точке сбега гибкого элемента с рабочей поверхности БВ балансира соответствует единственная точка сбега гибкого элемента с рабочей поверхности Б В балан сира и наоборот. При нахождении клети в крайнем переднем положении ба- : лансир повернут против часовой стрелки вокруг своей оси на угол Ы„ . В этом положении гибкий элемент является касательным к радиусам кривизны рабочих поверхностей балансира в точках Б и В (фиг. 5). При нахождении клети в крайнем заднем положении балансир повернут по часовой стрелке вокруг своей оси качания на угол о -о- В этом положении гибкий элемент является касательным к радиусам кривизны рабочих поверхностей балансира в точках б и Б (фиг. 4) .

При выполнении рабочих поверхностей балансиров радиусом, равным радиусу шкивов рабочих валков, напряжени изгиба в гибком элементе-на рабочих поверхностях балансира не превосходя напряжений изгиба в гибком элементе на шкиве. При этом напряжения в гибком элементе на шкиве и на рабочих поверхностях балансира являются переменными по величине (пульсирующими). Взаимное расположение рабочих поверхностей выбрано таким, что габариты и инерционная масса балансира минимальны. Оно определяется минимально допустимым диаметром D, изгиба гибкого элемента на нерабочем цилиндрическом участке по- ьерхности балансира.

Минимально допустимый диаметр В„„„ определяется из условия, что статические напряжения изгиба в гибком элементе на цилиндрической (нерабочей) части балансира не превосходят предела прочности материала гибкого элемента.

Соответственно М1нимапьное расстояние от точек рабочих поверхностей балансиров до оси их поворота составляет 0,2радиуса шкиварабочего валка.

Вместе с этим мишшальное расстояние от оси вращения балансира до наиболее удаленных точек рабочих поверхностей В и В , определяемое крайним- углами поворота балансира d. и ot , которые соответствуют крайним положениям клети, составляет для параметров реальной конструкции 0,45 радиуса шкива.

Таким образом, расстояние от любой точки рабочей поверхности балансира до оси его вращения R составляет 0,2-0,45 радиуса шкива.

Это обеспечивает у меньшение габаритов и инерционной массы балансира и соответственно снижение динамических нагрузок в гиСких элементах.

Уменьшаются дина1.шческие нагрузки и напряжения изгиба в гибких элементах.

Таким образом, использование предлагаемого устройства позволяет значительно уменьшить напряжения изгиба в гибких элементах на рабочих поверхностях балансира, а также динамические нагрузки в гибких элементах при качан1ш ими балансира.

Это обеспечивает значительное увеличение срока службы гибких элементов в приводе рабочих валков, а следовательно, долговечность привода.

Фиг. 2

Ось cuf Msmpuu балансира

Фиг. 3 .

Горизонтальная ось

Kl

Горизонталь нар ось

Ц ентр упорного отверстия

| название | год | авторы | номер документа |

|---|---|---|---|

| Привод рабочих валков стана холодной прокатки труб | 1984 |

|

SU1180098A1 |

| Рабочая клеть стана холодной прокатки труб | 1979 |

|

SU876219A1 |

| Прокатный стан с многовалковым калибром | 1984 |

|

SU1235563A1 |

| Прокатный стан | 1983 |

|

SU1091956A1 |

| Прокатный стан | 1990 |

|

SU1731308A1 |

| ГИБКАЯ ЗАТРАВКА | 2002 |

|

RU2193472C1 |

| Привод качания пилигримовых валков стана холодной прокатки труб | 1980 |

|

SU944692A1 |

| СПОСОБ ШАГОВОЙ ПРОКАТКИ | 2004 |

|

RU2252830C1 |

| Привод стана холодной прокатки труб | 1987 |

|

SU1482741A1 |

| РАБОЧАЯ КЛЕТЬ ЛИСТОВОГО ПРОКАТНОГО СТАНА | 1992 |

|

RU2014919C1 |

Фиг. 5

А- А

2 3

0)

Редактор О. Головач

Составитель О, Прокопеня

Техред А.Кравчук Корректор С.Шекмар

Заказ 5061/10Тираж 518Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

/

Фиг. 6

| Привод рабочих валков стана холодной прокатки труб | 1984 |

|

SU1180098A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Нройнее переднее лолотенае плети | |||

Авторы

Даты

1986-09-23—Публикация

1985-03-11—Подача