Изобретение относится к прокатному производству в области черной и цветной металлургии и предназначено для производства полосовых, клиновидных, фасонных и сортовых профилей.

Известна прокатная клеть для прокатки сортовых профилей, включающая станину замкнутого профиля, четное число конических рабочих валков с пересекающимися в одной точке осями, опирающихся один на другой своими бочками, у которой замкнутая кольцевая станина выполнена с внутренней кольцевой полостью, сообщающейся с радиальными цилиндрическими расточками .в которой размещено четное число зацепляющихся одна с другой конических шестерен, закрепленных на шейках конических валков, подшипники которых размещены в цилиндрических расточках кольцевой станины.

Однако в клети отсутствует возможность создания предварительного напряжения подушек рабочих валков в угловом направлении, т.е. в направлении, в котором происходит изменение (уменьшение или увеличение) угла пересечения осей вращения конических рабочих валков, не устанавливая бочки валков в забой (в контакт один с другим по бочкам), что существенным образом влияет на технологические возможности данного оборудования.

Известна также рабочая клеть для прокатки (волочения) преимущественно клиновидных профилей, содержащая станину, конические рабочие валки, установленные в станине с пересечением осей своего вращения, подшипниковые опоры рабочих валков, расположенные в подушках, снабженных цапфами, механизм углового положения рабочих валков, кроме того, цапфы подушек установлены подвижно относительно корпуса подушки в направлении общей образующей конических поверхностей рабочих валков, сопряжены с корпусом подушки по продольному пазу того же направления и шарнирно связаны одна с другой с помощью коромысла, которое связано кинематически с корпусом подушки с помощью механизма взаимного перемещения, выполненного в виде винтовой пары. Рабочая клеть для прокатки (волочения) снабжена также рычагами, жестко установленными на

обеих цапфах каждой подушки и связанными со станиной с помощью винтовых промежуточных соединительных механизмов, а цапфы при этом установлены на подвижные

в направлении общей образующей конических поверхностей рабочих валков опоры, связанные со станиной с помощью также винтовых механизмов, причем винты последних связаны между собой кинематически с помощью зубчатого зацепления. Кроме того, оси поворота цапф подушек рабочих валков расположены на линии, проходя щей через образующую бочек обоих рабочих валков.

При создании предварительного напряжения подушек рабочих валков вследствие различной величины контактной деформации деталей механизмов напряжения со стороны каждой цапфы подушек происходит смещение установленного углового положения рабочих валков на величину, которая в каждом последующем случае различная и соизмеримая с величиной допуска на угловой размер деформируемого клиновидного в поперечном сечении профиля, а это требует дополнительной корректировки взаимного углового положения рабочих валков. Высокая трудоемкость настройки клети существенно сужает технологические возможности клети, снижает производительность и усложняет обслуживание. Отсутствует также возможность синхронного воздействия на обе цапфы подушки одновременно со стороны обоих индивидуальных механизмов предварительного

напряжения подушек рабочих валков, что

также повышает трудоемкость настройки

рабочей клети в угловом направлении.

Наиболее близким к предлагаемому является прокатный стан, включающий прокатную клеть с коническими рабочими валками, установленными в станине с пересечением осей их вращения, подшипниковые опоры рабочих валков, расположенные

в подушках, снабженных цапфами, рычаги, жестко установленные на хвостовиках обеих цапф каждой подушки, на одних концах которых установлены конические редукторы привода рабочих валков с осями входных

валов, параллельными осям поворота рычагов, а другие концы рычагов связаны между собой механизмом установки углового положения осей рабочих валков, выполненным в виде снабженных цапфами гаек, связанных между собой винтом, зафиксированным в осевом направлении относительно станины клети, и рамки с цапфами, установленной концентрично соответствующим гайкам механизма угловой установки рабочих валков и взаимодействует своими цапфами с рычагами, жестко установленными на цапфах подушек рабочих валков так, что гайки механизма угловой установки рабочих валков также с помощью цапф взаимодействуют с рамками в плоскости, перпендикулярной осям цапф последних, при этом, сопряженные между собой рамка и гайка снабжены приводом взаимного поворота.

Недостатком прокатного стана так же, как и указанных рабочих клетей является сложность настройки углового положения рабочих валков и невозможность использования для этой цели главного привода прокатного стана, что существенным образом влияет на технологические возможности данного оборудования для производства клиновидных в поперечном сечении профилей.

Целью изобретения является повышение производительности за счет снижения трудозатрат по настройке стана.

В прокатном стане, включающем прокатную клеть с коническими рабочими валками, установленными в станине с пересечением осей их вращения, подшипниковые опоры рабочих валков, расположенные в подушках, снабженных цапфами, жестко установленные на хвостовиках обе,- их цапф каждой подушки рычаги, на одних концах которых установлены конические редукторы привода рабочих валков с осями входных валов, параллельных осям поворота рычагов, и на удлиненном хвостовике одной из цапф каждой подушки рабочих валков соосно оси ее поворота свободно установленные по два жестко связанных между собой шкива (звездочки), один из которых связан гибким элементом (цепью) со шкивом (звездочкой), установленным на хвостовике конического редуктора привода рабочих валков, а другой - со шкивом (звездочкой), установленным на распределительном валу стана, связанным с электродвигателем, выходной вал каждого конического редуктора, связанный : рабочим валком, снабжен фиксатором относительно рычага, на котором установлен данный редуктор, а рычаги снабжены фиксаторами относительно станины.

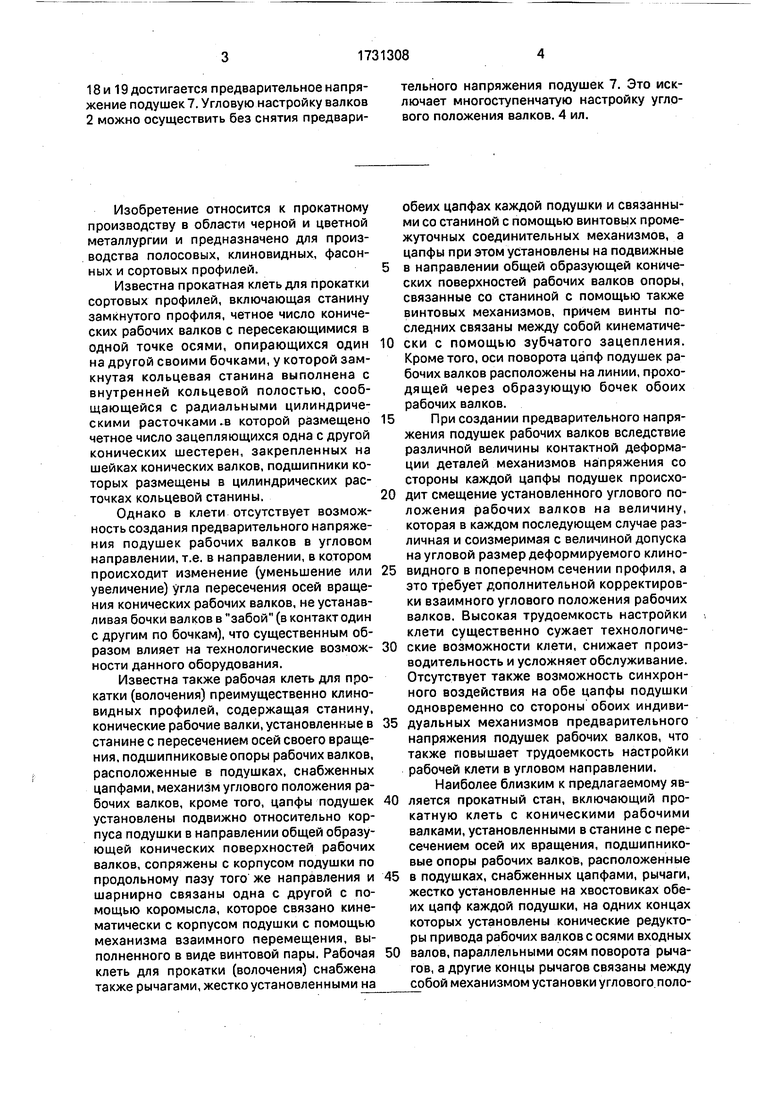

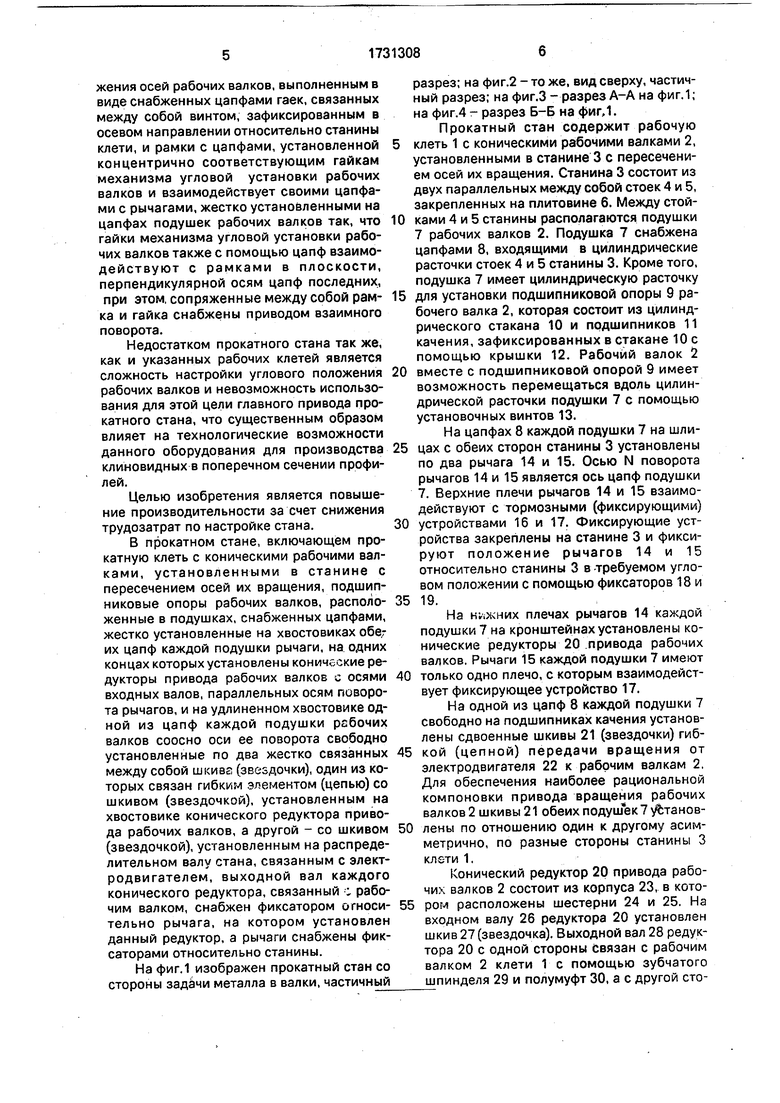

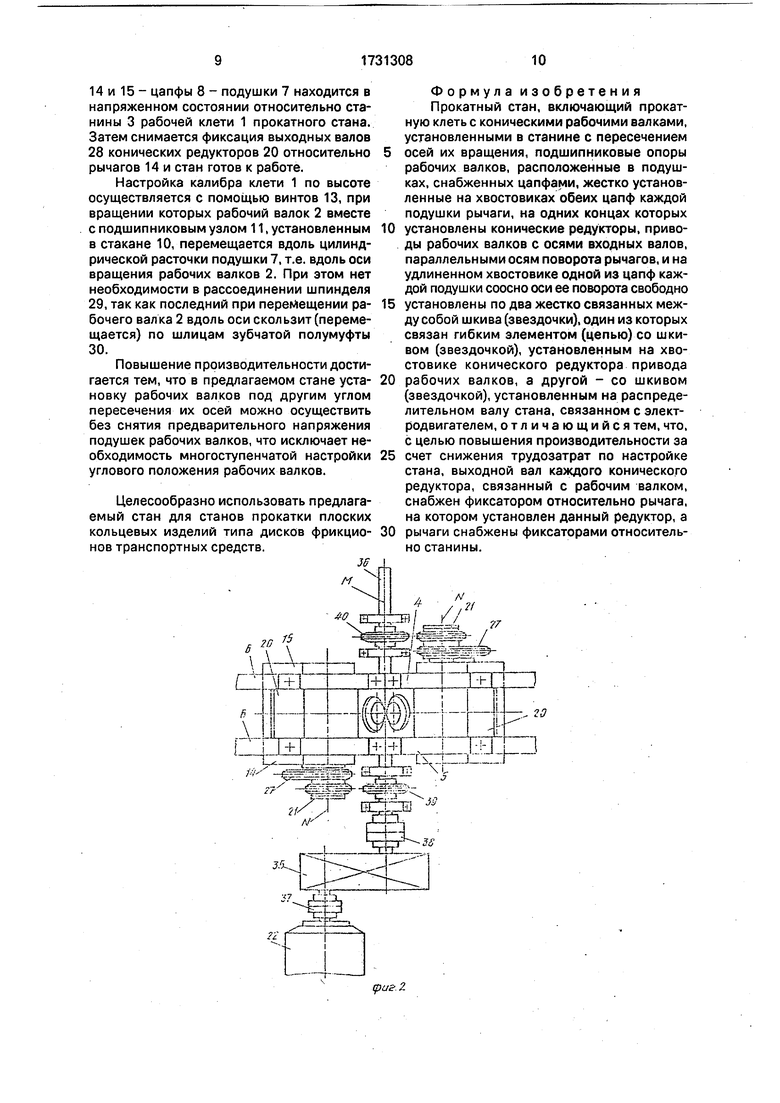

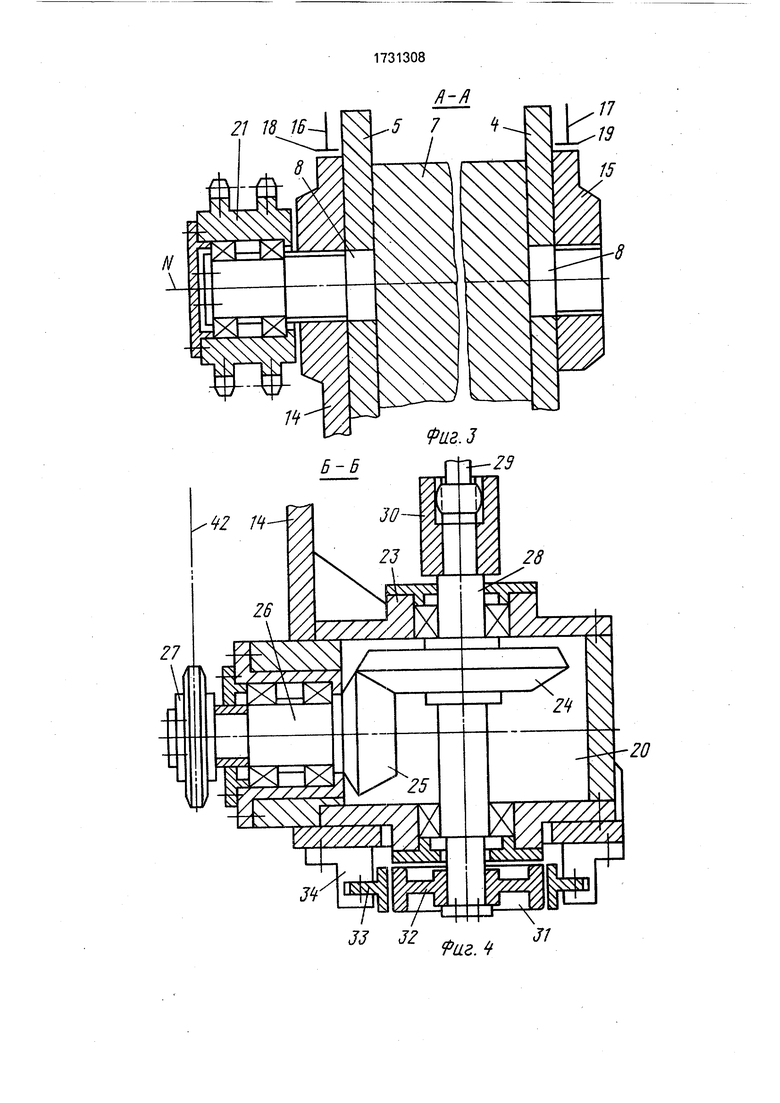

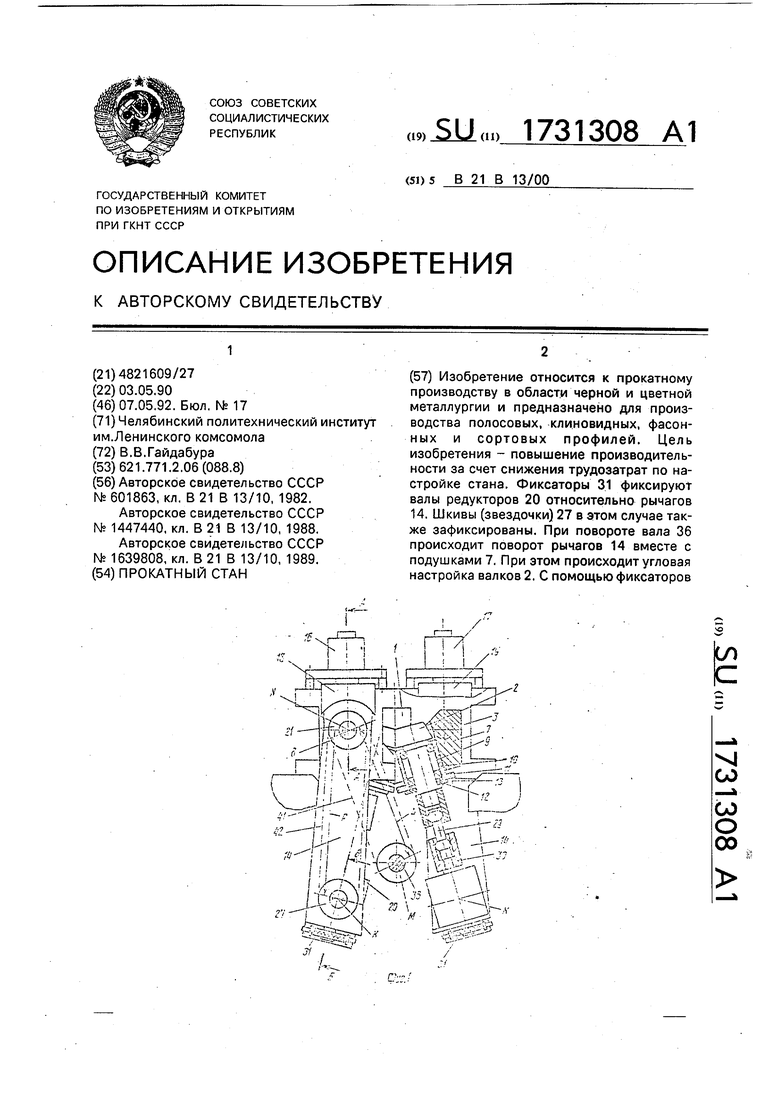

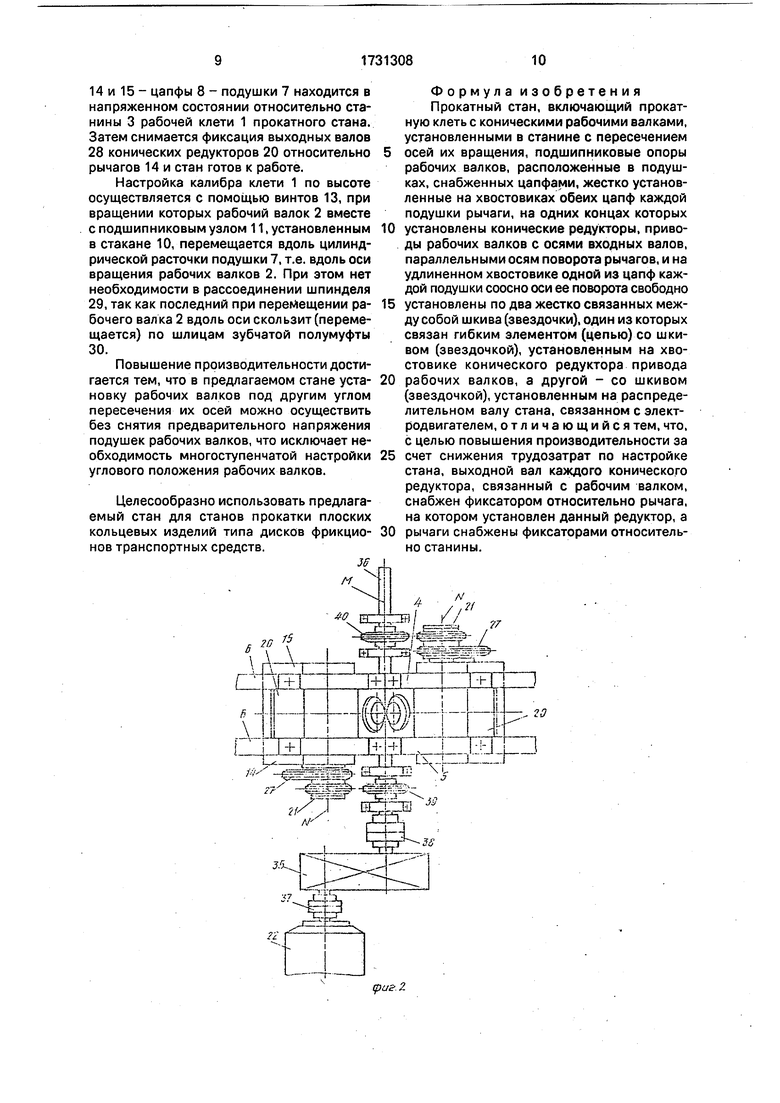

На фиг.1 изображен прокатный стан со стороны задачи металла в валки, частичный

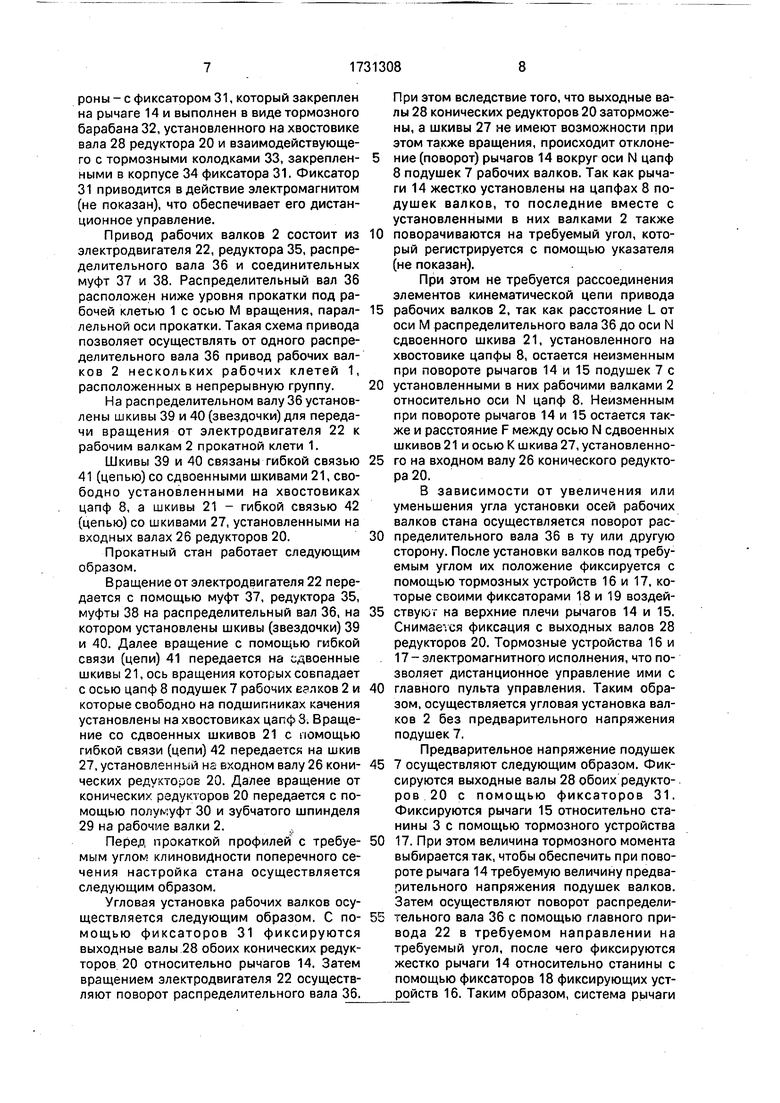

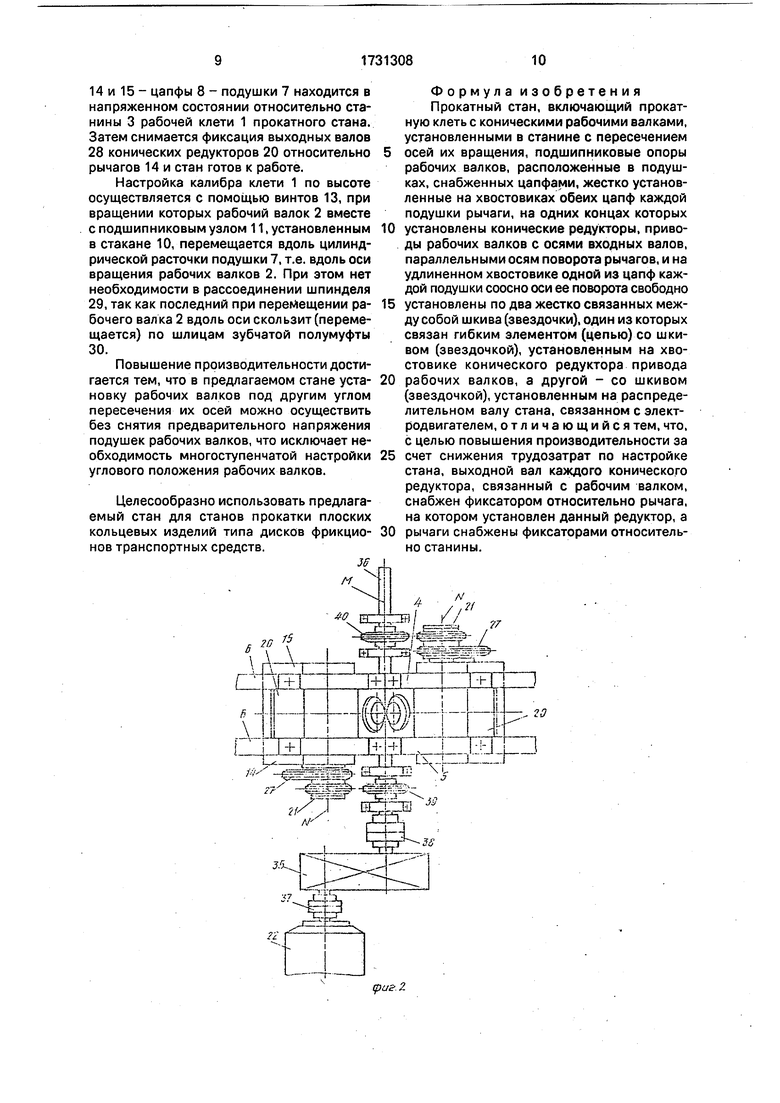

разрез; на фиг.2 - то же, вид сверху, частичный разрез; на фиг.З - разрез А-А на фиг.1; на фиг.4 - разрез Б-Б на фиг,1.

Прокатный стан содержит рабочую

клеть 1 с коническими рабочими валками 2, установленными в станине 3 с пересечением осей их вращения. Станина 3 состоит из двух параллельных между собой стоек 4 и 5, закрепленных на плитовине 6. Между стой0 ками 4 и 5 станины располагаются подушки 7 рабочих валков 2. Подушка 7 снабжена цапфами 8, входящими в цилиндрические расточки стоек 4 и 5 станины 3. Кроме того, подушка 7 имеет цилиндрическую расточку

5 для установки подшипниковой опоры 9 рабочего валка 2, которая состоит из цилиндрического стакана 10 и подшипников 11 качения, зафиксированных в стакане 10с помощью крышки 12. Рабочий валок 2

0 вместе с подшипниковой опорой 9 имеет возможность перемещаться вдоль цилиндрической расточки подушки 7 с помощью установочных винтов 13.

На цапфах 8 каждой подушки 7 на шли5 цах с обеих сторон станины 3 установлены по два рычага 14 и 15. Осью N поворота рычагов 14 и 15 является ось цапф подушки 7. Верхние плечи рычагов 14 и 15 взаимодействуют с тормозными (фиксирующими)

0 устройствами 16 и 17. Фиксирующие устройства закреплены на станине 3 и фиксируют положение рычагов 14 и 15 относительно станины 3 в-требуемом угловом положении с помощью фиксаторов 18 и

5 19.

На нижних плечах рычагов 14 каждой подушки 7 на кронштейнах установлены конические редукторы 20 привода рабочих валков. Рычаги 15 каждой подушки 7 имеют

0 только одно плечо, с которым взаимодействует фиксирующее устройство 17.

На одной из цапф 8 каждой подушки 7 свободно на подшипниках качения установлены сдвоенные шкивы 21 (звездочки) гиб5 кой (цепной) передачи вращения от электродвигателя 22 к рабочим валкам 2, Для обеспечения наиболее рациональной компоновки привода вращения рабочих валков 2 шкивы 21 обеих подушек 7 у танов0 лены по отношению один к другому асимметрично, по разные стороны станины 3 клети 1.

Конический редуктор 20 привода рабочих валков 2 состоит из корпуса 23, в кото5 ром расположены шестерни 24 и 25. На входном валу 26 редуктора 20 установлен шкив 27 (звездочка). Выходной вал 28 редуктора 20 с одной стороны связан с рабочим валком 2 клети 1 с помощью зубчатого шпинделя 29 и полумуфт 30, а с другой стороны - с фиксатором 31, который закреплен на рычаге 14 и выполнен в виде тормозного барабана 32, установленного на хвостовике вала 28 редуктора 20 и взаимодействующего с тормозными колодками 33, закрепленными в корпусе 34 фиксатора 31. Фиксатор 31 приводится в действие электромагнитом (не показан), что обеспечивает его дистанционное управление.

Привод рабочих валков 2 состоит из электродвигателя 22, редуктора 35, распределительного вала 36 и соединительных муфт 37 и 38. Распределительный вал 36 расположен ниже уровня прокатки под рабочей клетью 1 с осью М вращения, параллельной оси прокатки. Такая схема привода позволяет осуществлять от одного распределительного вала 36 привод рабочих валков 2 нескольких рабочих клетей 1, расположенных в непрерывную группу.

На распределительном валу 36 установлены шкивы 39 и 40 (звездочки) для передачи вращения от электродвигателя 22 к рабочим валкам 2 прокатной клети 1.

Шкивы 39 и 40 связаны гибкой связью 41 (цепью) со сдвоенными шкивами 21, свободно установленными на хвостовиках цапф 8, а шкивы 21 - гибкой связью 42 (цепью) со шкивами 27, установленными на входных валах 26 редукторов 20.

Прокатный стан работает следующим образом.

Вращение от электродвигателя 22 передается с помощью муфт 37, редуктора 35, муфты 38 на распределительный вал 36, на котором установлены шкивы (звездочки) 39 и 40. Далее вращение с помощью гибкой связи (цепи) 41 передается на сдвоенные шкивы 21, ось вращения которых совпадает с осью цапф 8 подушек 7 рабочих валков 2 и которые свободно на подшипниках качения установлены на хвостовиках цапф 8. Вращение со сдвоенных шкивов 21 с помощью гибкой связи (цепи) 42 передается на шкив 27, установленный на входном валу 26 конических редукторов 20. Далее вращение от конических редукторов 20 передается с помощью полумуфт 30 и зубчатого шпинделя 29 на рабочие валки 2.

Перед прокаткой профилей с требуемым углом клиновидности поперечного сечения настройка стана осуществляется следующим образом.

Угловая установка рабочих валков осуществляется следующим образом. С помощью фиксаторов 31 фиксируются выходные валы 28 обоих конических редукторов 20 относительно рычагов 14. Затем вращением электродвигателя 22 осуществляют поворот распределительного вала 36.

При этом вследствие того, что выходные валы 28 конических редукторов 20 заторможены, а шкивы 27 не имеют возможности при этом также вращения, происходит отклонение (поворот) рычагов 14 вокруг оси N цапф 8 подушек 7 рабочих валков. Так как рычаги 14 жестко установлены на цапфах 8 подушек валков, то последние вместе с установленными в них валками 2 также

0 поворачиваются на требуемый угол, который регистрируется с помощью указателя (не показан).

При этом не требуется рассоединения элементов кинематической цепи привода

5 рабочих валков 2, так как расстояние L от оси М распределительного вала 36 до оси N сдвоенного шкива 21, установленного на хвостовике цапфы 8, остается неизменным при повороте рычагов 14 и 15 подушек 7 с

0 установленными в них рабочими валками 2 относительно оси N цапф 8. Неизменным при повороте рычагов 14 и 15 остается также и расстояние F между осью N сдвоенных шкивов 21 и осью К шкива 27, установленно5 го на входном валу 26 конического редуктора 20.

В зависимости от увеличения или уменьшения угла установки осей рабочих валков стана осуществляется поворот рас0 пределительного вала 36 в ту или другую сторону. После установки валков под требуемым углом их положение фиксируется с помощью тормозных устройств 16 и 17, которые своими фиксаторами 18 и 19 воздей5 ствуюг на верхние плечи рычагов 14 и 15. Снимаемся фиксация с выходных валов 28 редукторов 20. Тормозные устройства 16 и 17- электромагнитного исполнения, что позволяет дистанционное управление ими с

0 главного пульта управления. Таким образом, осуществляется угловая установка валков 2 без предварительного напряжения подушек 7.

Предварительное напряжение подушек

5 7 осуществляют следующим образом. Фиксируются выходные валы 28 обоих редукторов 20 с помощью фиксаторов 31. Фиксируются рычаги 15 относительно станины 3 с помощью тормозного устройства

0 17. При этом величина тормозного момента выбирается так, чтобы обеспечить при повороте рычага 14 требуемую величину предварительного напряжения подушек валков. Затем осуществляют поворот распредели5 тельного вала 36 с помощью главного привода 22 в требуемом направлении на требуемый угол, после чего фиксируются жестко рычаги 14 относительно станины с помощью фиксаторов 18 фиксирующих уст- ройств 16. Таким образом, система рычаги

14 и 15 - цапфы 8 - подушки 7 находится в напряженном состоянии относительно станины 3 рабочей клети 1 прокатного стана. Затем снимается фиксация выходных валов 28 конических редукторов 20 относительно рычагов 14 и стан готов к работе.

Настройка калибра клети 1 по высоте осуществляется с помощью винтов 13, при вращении которых рабочий валок 2 вместе с подшипниковым узлом 11, установленным в стакане 10, перемещается вдоль цилиндрической расточки подушки 7, т.е. вдоль оси вращения рабочих валков 2. При этом нет необходимости в рассоединении шпинделя 29, так как последний при перемещении ра- бочего валка 2 вдоль оси скользит (перемещается) по шлицам зубчатой полумуфты 30.

Повышение производительности достигается тем, что в предлагаемом стане уста- новку рабочих валков под другим углом пересечения их осей можно осуществить без снятия предварительного напряжения подушек рабочих валков, что исключает необходимость многоступенчатой настройки углового положения рабочих валков.

Целесообразно использовать предлагаемый стан для станов прокатки плоских кольцевых изделий типа дисков фрикционов транспортных средств.

0 5

0 5

0

Формула изобретения Прокатный стан, включающий прокатную клеть с коническими рабочими валками, установленными в станине с пересечением осей их вращения, подшипниковые опоры рабочих валков, расположенные в подушках, снабженных цапфами, жестко установленные на хвостовиках обеих цапф каждой подушки рычаги, на одних концах которых установлены конические редукторы, приводы рабочих валков с осями входных валов, параллельными осям поворота рычагов, и на удлиненном хвостовике одной из цапф каждой подушки соосно оси ее поворота свободно установлены по два жестко связанных между собой шкива (звездочки), один из которых связан гибким элементом (цепью) со шкивом (звездочкой), установленным на хвостовике конического редуктора привода рабочих валков, а другой - со шкивом (звездочкой), установленным на распределительном валу стана, связанном с электродвигателем, отличающийся тем, что, с целью повышения производительности за счет снижения трудозатрат по настройке стана, выходной вал каждого конического редуктора, связанный с рабочим валком, снабжен фиксатором относительно рычага, на котором установлен данный редуктор, а рычаги снабжены фиксаторами относительно станины.

| название | год | авторы | номер документа |

|---|---|---|---|

| Прокатный стан | 1989 |

|

SU1639808A1 |

| Рабочая клеть прокатного стана | 1985 |

|

SU1296247A1 |

| Рабочая клеть прокатного стана | 1988 |

|

SU1533787A1 |

| Бесстанинная рабочая клеть прокатного стана | 1987 |

|

SU1500402A1 |

| Прокатный,преимущественно прокатно-ковочный или роликовый,стан | 1987 |

|

SU1437117A1 |

| Предварительно напряженная прокатная клеть | 1987 |

|

SU1440570A1 |

| Рабочая клеть прокатного стана | 1989 |

|

SU1623807A1 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН | 1999 |

|

RU2166396C2 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН | 1997 |

|

RU2118921C1 |

| Предварительно напряженная прокатная клеть | 1986 |

|

SU1389894A1 |

Изобретение относится к прокатному производству в области черной и цветной металлургии и предназначено для производства полосовых, клиновидных, фасонных и сортовых профилей. Цель изобретения - повышение производительности за счет снижения трудозатрат по настройке стана. Фиксаторы 31 фиксируют валы редукторов 20 относительно рычагов 14. Шкивы (звездочки) 27 в этом случае также зафиксированы. При повороте вала 36 происходит поворот рычагов 14 вместе с подушками 7. При этом происходит угловая настройка валков 2. С помощью фиксаторов

-..UP 1

ТЙГ1ХЗ ± ±1

(рае Z

3

| Прокатная клеть | 1975 |

|

SU601863A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Авторское свидетельство СССР N | |||

| Рабочая клеть для прокатки (волочения) | 1987 |

|

SU1447440A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Прокатный стан | 1989 |

|

SU1639808A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-05-07—Публикация

1990-05-03—Подача