112

Изобретение относится к производству горячекатаных труб на станах винтовой прокатки, а более конкретно .к конструкции валков трехвалкового раскатного стана.

Цель изобретения - сокращение парка рабочего инструмента.

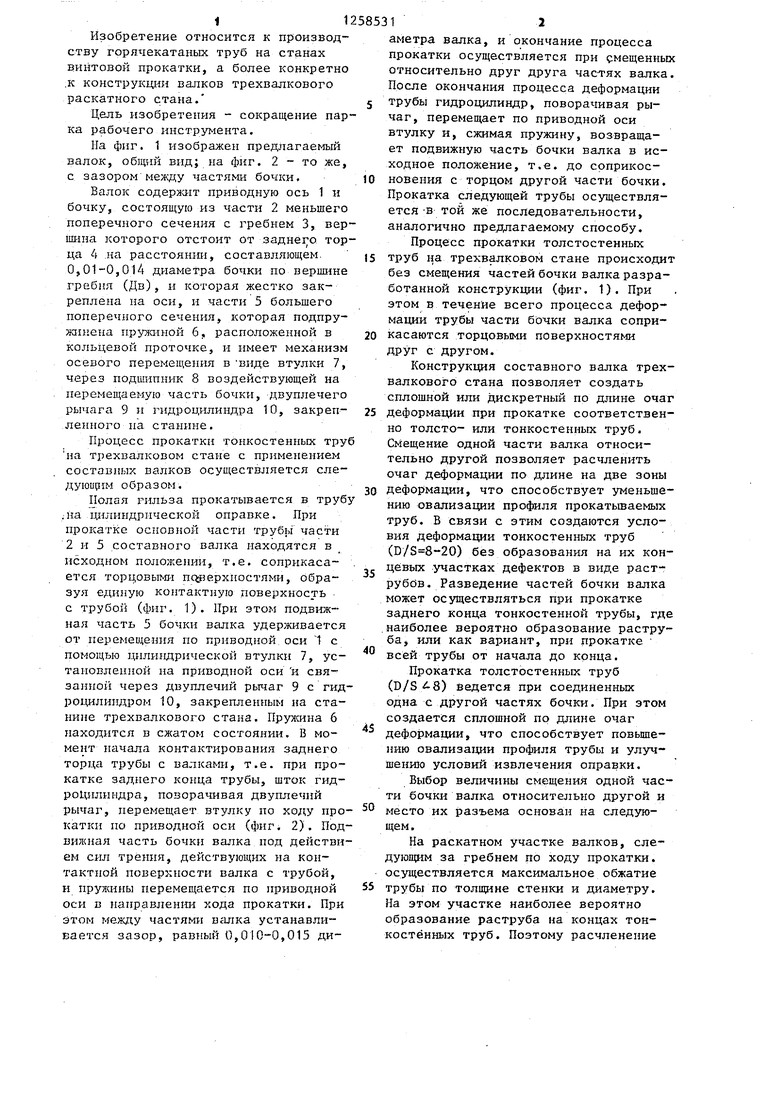

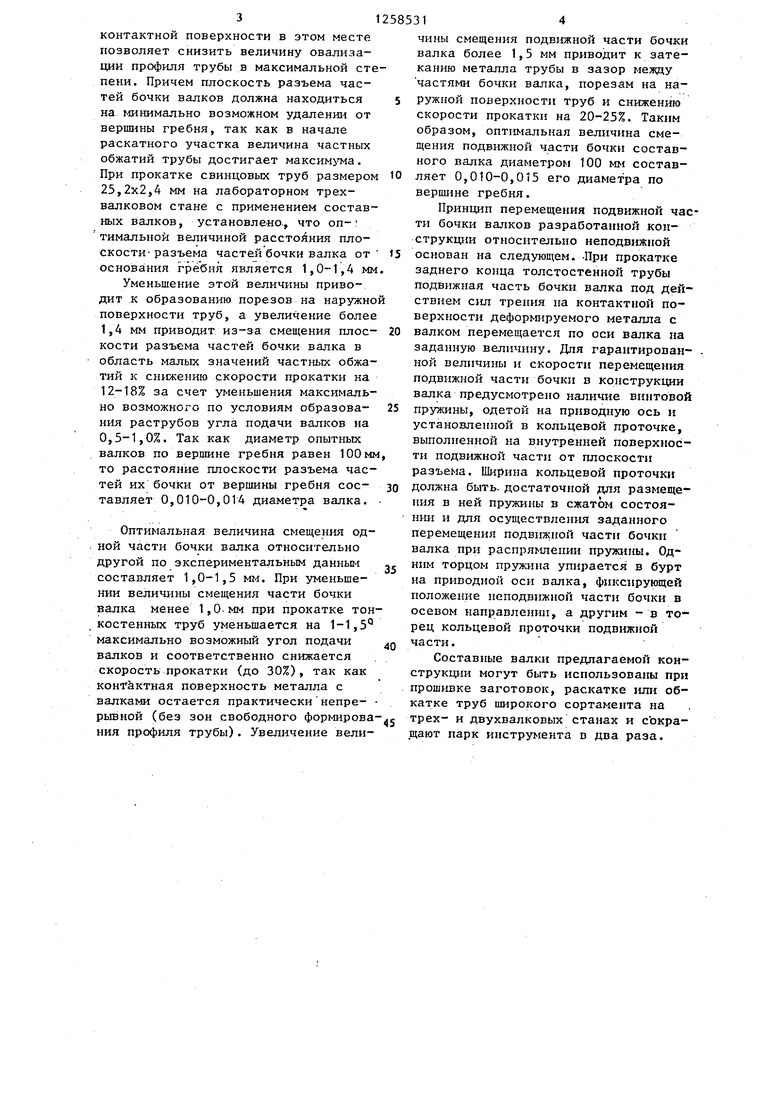

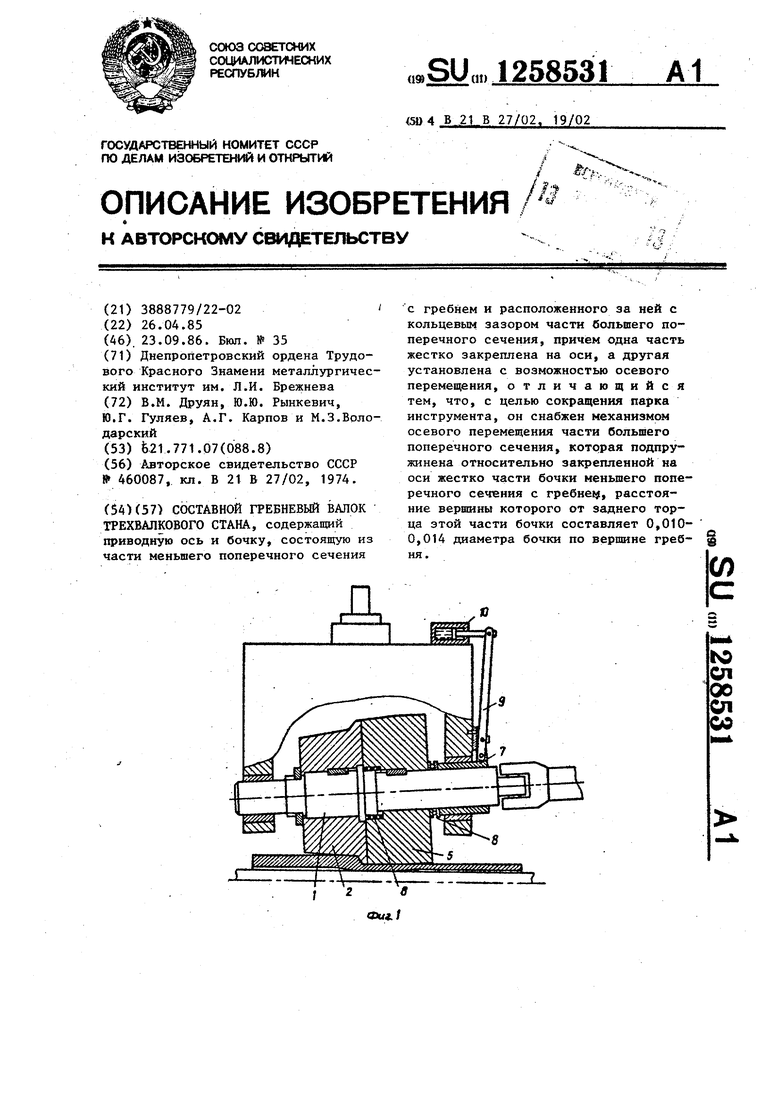

На фиг. 1 изображен предлагаемый валок, общий вид; на фиг. 2 - то же, с зазором мелоду частями бочки.

Валок содерясит приводную ось 1 и бочку, состояЕ(ую из части 2 меньшего поперечного сечения с гребнем 3, вершина которого отстоит от заднего торца 4 .на расстояшш, составляющем. 0,01-0,014 диаметра бочки по вершине rpei6i;n (Дв), и которая жестко закреплена на оси, и части 5 большего поперечного сечения, которая подпру- Ж1п;ена прулсиной 6,, расположенной в кольцевой проточке, и имеет механизм осевого перемещения в виде втулки 7, через подшипник 8 воздействующей на перемещаемую часть бочки, двуплечего рычага 9 и з идроцилиндра 10, закреп- ленного на станине.

Процесс прокатки тонкостенных труб на трехвалковом стане с применением составных валков осуществляется сле- душирш образом.

Полая гильза прокатывается в трубу .на цилиндрической оправке. При дрокатке основной части трубы части 2 и 5 составного валка находятся в исходном пололсении, т.е. соприкаса- ется ТОРЦОВЫМ1-1 подзерхНостями, образуя единую контактную поверхность с трубой (фиг. 1). При этом подвижная часть 5 бочки валка удерживается от перемещения по приводной, оси 1 с помощью цилиндрической втулки 7, установленной на приводной оси и связанной через двуплечий рычаг 9 с гидроцилиндром 10, закрепленным на станине трехвалкового стана. Прухсина 6 находится в сжатом состоянии. В момент начала контактирования заднего торца трубы с валками, т.е. при прокатке заднего конца трубы, шток гнд- роцилиндра, поворачивая двуплечий рычаг, перемещает втулку по ходу про катки по приводной оси (фиг. 2). Подвижная часть бочки валка под действием сил тренпя, действующих на контактной поверхности валка с трубой.

,

и пружины перемещается по приводной оси в направлении хода прокатки. При этом между частями вгшка устанавливается зазор, равный 0,010-0,015 ди

5 0 5

0

5

0

S

0

5

1 2

аметра валка, и окончание процесса прокатки осуществляется при смещенных относительно друг друга частях валка. После окончания процесса деформации трубы гидроцилиндр, поворачивая рычаг, перемещает по приводной оси втулку и, сжимая пружину, возвращает подвижную часть бочки валка в исходное положение, т.е. до соприкосновения с торцом другой части бочки. Прокатка следующей трубы осуществляется -в той же последовательности, аналогично предлагаемому способу.

Процесс прокатки толстостенных труб на трехвалковом стане происходит без смещения частей бочки валка разработанной конструкции (фиг. 1). При этом в течение всего процесса деформации трубы части бочки валка соприкасаются торцовыми поверхностями друг с другом.

Конструкция составного валка трехвалкового стана позволяет создать сплошной или дискретный по длине очаг деформации при прокатке соответственно толсто- или тонкостенных труб. Смещение одной части валка относительно другой позволяет расчленить очаг деформации по длине на две зоны деформации, что способствует уменьшению овализаций профиля прокатьтаемых труб. В связи с этим создаются условия деформации тонкостенных труб () без образования на их концевых участках дефектов в виде раст- руббв. Разведение частей бочки валка может осуществляться при прокатке заднего конца тонкостенной трубы, где наиболее вероятно образование раструба, или как вариант, при прокатке всей трубы от начала до конца.

Прокатка толстостенных труб (D/S 8) ведется при соединенных одна с другой частях бочки. При этом создается сплошной по длине очаг дефо рмации, что способствует повьше- нию овализатдаи профиля трубы и улучшению условий извлечения оправки.

Выбор величины смещения одной части 604Kii валка относительно другой и место их разъема основан на следующем .

На раскатном участке валков, следующим за гребнем по ходу прокатки. осуществляется максимальное обжатие трубы по толщине стенки и диаметру. На этом участке наиболее вероятно образование раструба на концах тонкостенных труб. Поэтому расчленение

онтактной поверхности в этом месте озволяет снизить величину овализа- ии профиля трубы в максимальной стеени. Причем плоскость разъема часей бочки валков должна находиться 5 на г-шнимально возможном удалении от вершины гребня, так как в начале аскатного участка величина частных обжатий трубы достигает максимума. ри прокатке свинцовых труб размером Ю 25,2x2,4 мм на лабораторном трех- валковом стане с применением составных валков, установле«о, что оп-: тимальной величиной расстояния плоскости-разъема частей бочки валка от t5 основания гребня является 1,0-1,4 мм.

Уменьшение этой величины привоит к образованию порезов на наружной поверхности труб, а увеличение более 1,4 мм приводит из-за смещения плос- 20 кости разъема частей бочки валка в область малых значений частных обжатий к снижению скорости прокатки на 12-18% за счет уменьшения максимально возможного по условиям образова- 25 ния раструбов угла подачи валков на 0,5-1,0%. Так как диаметр опытных валков по вершине гребня равен 100мм, то расстояние плоскости разъема частей их бочки от вершины гребня сое- зо тавляет 0,010-0,014 диаметра валка.

Оптимальная величина смещения одной части бочки валка относительно другой по экспериментальным данным ,, составляет 1,0-1,5 мм. При уменьшении величины смещения части бочки валка менее 1,0-мм при прокатке тонкостенных труб уменьшается на 1-1,5 максимально возможный угол подачи Q валков и соответственно снижается скорость прокатки (до 30%), так как конт&ктная поверхность металла с валками остается практически непре- рьтной (без зон свободного формирова- ния профиля трубы). Увеличение величины смещения подвижной части бочки валка более 1,5 мм приводит к затеканию металла трубы в зазор между частями бочки валка, порезам на наружной поверхности труб и снижению скорости прокатки на 20-25%. Таким образом, оптимальная величина смещения подвижной части бочки составного валка диаметром 100 мм составляет 0,010-0,015 его диаметра по вершине гребня.

Принцип перемещения подвижной части бочки валков разработанной конструкции относительно неподвижной основан на следующем. -При прокатке заднего конца толстостенной трубы подвижная часть бочки валка под действием сил трения на контактной поверхности деформируемого металла с валком перемещается по оси валка па заданную величину. Для гарантированной величины и скорости перемещения подвижной части бочки в конструкции валка предусмотрено наличие винтовой пружины, одетой на приводную ось и установленной в кольцевой проточке, выполненной на внутренней поверхности подвижной части от плоскости разъема. Ширина кольцевой проточки должна быть, достаточной для размещения в ней пружины в сжатом состоянии и для осуществления заданного перемещения подвижной части бочки валка при распрямлении пружины. Одним торцом пружина упирается в бурт на приводной оси валка, фиксирующей положение неподвижной части бочки в осевом направлении, а другим - в торец кольцевой проточки подвижной части.

Составные валки предлагаемой конструкции могут быть использованы при прошивке заготовок, раскатке или обкатке труб широкого сортамента на трех- и двухвалковых станах и сокра- .щают парк инструмента в два раза.

L

6 5 5

Редактор О. Головач

Составитель Л. Матурина

Техред А.Кравчук Корректор С. Шекмар

Заказ 5061/10Тираж 518Подписное

ВНИИШИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. А/5

..-t.- - -----.--...«-----.-- --«-- - --«-- -- --«-i --- ----

Производственно-полиграфическое предприяти е, г. Ужгород, ул. Проект1 ая, 4

Фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАСКАТКИ ГИЛЬЗ | 2006 |

|

RU2320433C2 |

| Технологический инструмент для поперечно-винтовой прокатки | 1983 |

|

SU1138197A1 |

| Технологический инструмент прошивного косовалкового стана | 1978 |

|

SU749469A1 |

| Способ винтовой раскатки труб в трехвалковом стане | 1977 |

|

SU685371A1 |

| Валок трехвалкового раскатного стана | 1985 |

|

SU1268221A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОСТЕННЫХ ТРУБ НА ТРУБОПРОКАТНЫХ АГРЕГАТАХ С ТРЕХВАЛКОВЫМ РАСКАТНЫМ СТАНОМ | 2013 |

|

RU2556164C1 |

| Валок трехвалкового раскатного стана | 1989 |

|

SU1736651A1 |

| Составной валок стана винтовой прокатки | 1987 |

|

SU1445828A1 |

| Валок трехвалкового раскатного стана | 1982 |

|

SU1047557A1 |

| Способ винтовой раскатки труб | 1977 |

|

SU679266A1 |

| Сборный валок трубопрокатного стана | 1974 |

|

SU460087A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-09-23—Публикация

1985-04-26—Подача