Изобретение относится к обработке металлов давлением и может быть использовано, например, в атомном машиностроении и котлостроении для обработки изогнутых трубопроводов,

Цель изобретения - повышение производительности устройства для обработки изогнутых труб за счет сокращения времени на переналадку и расширение его технологических возмож- костей.

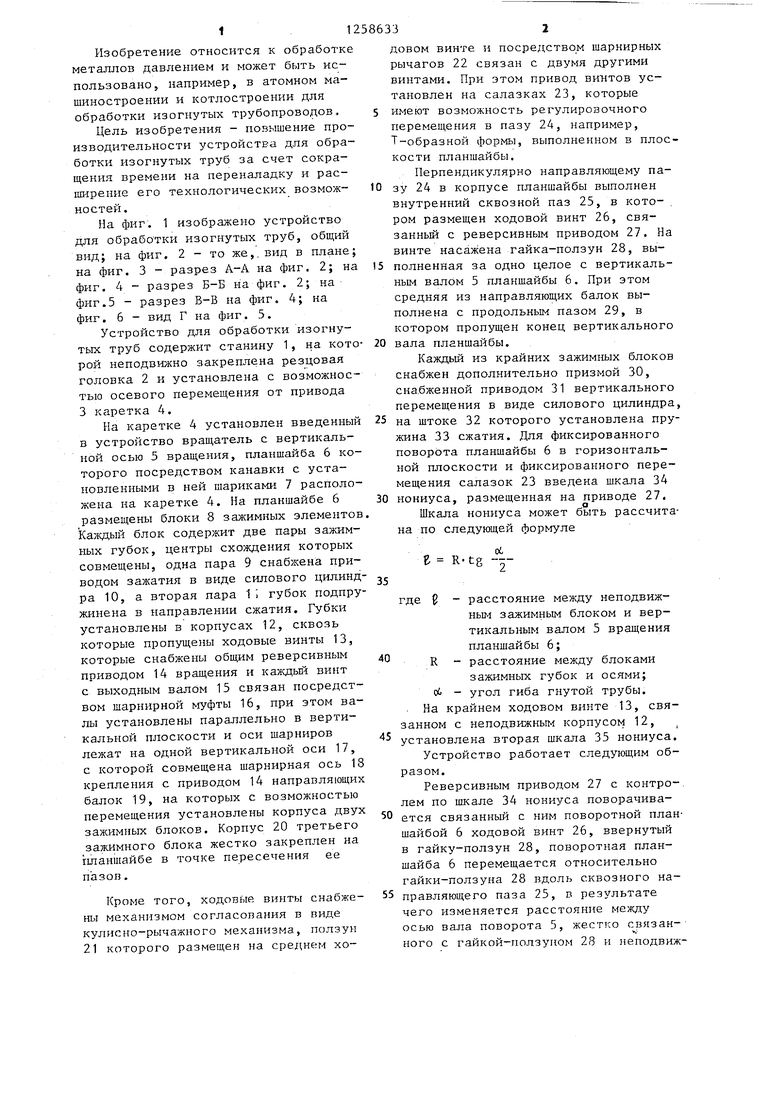

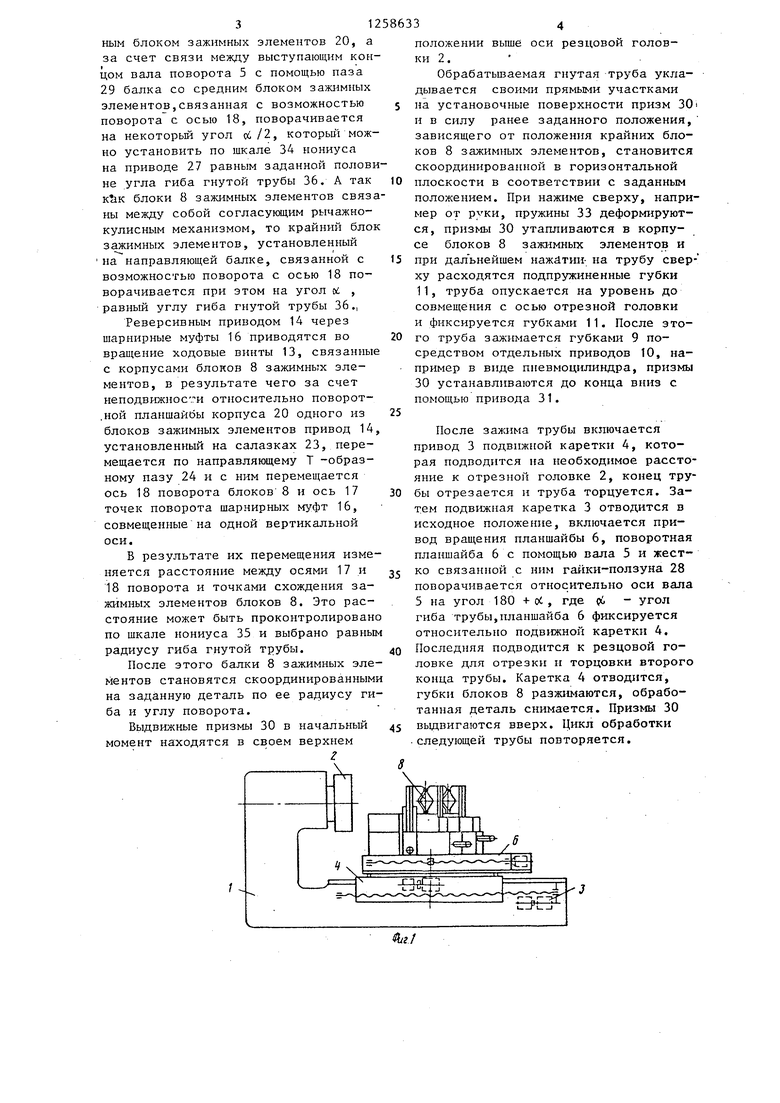

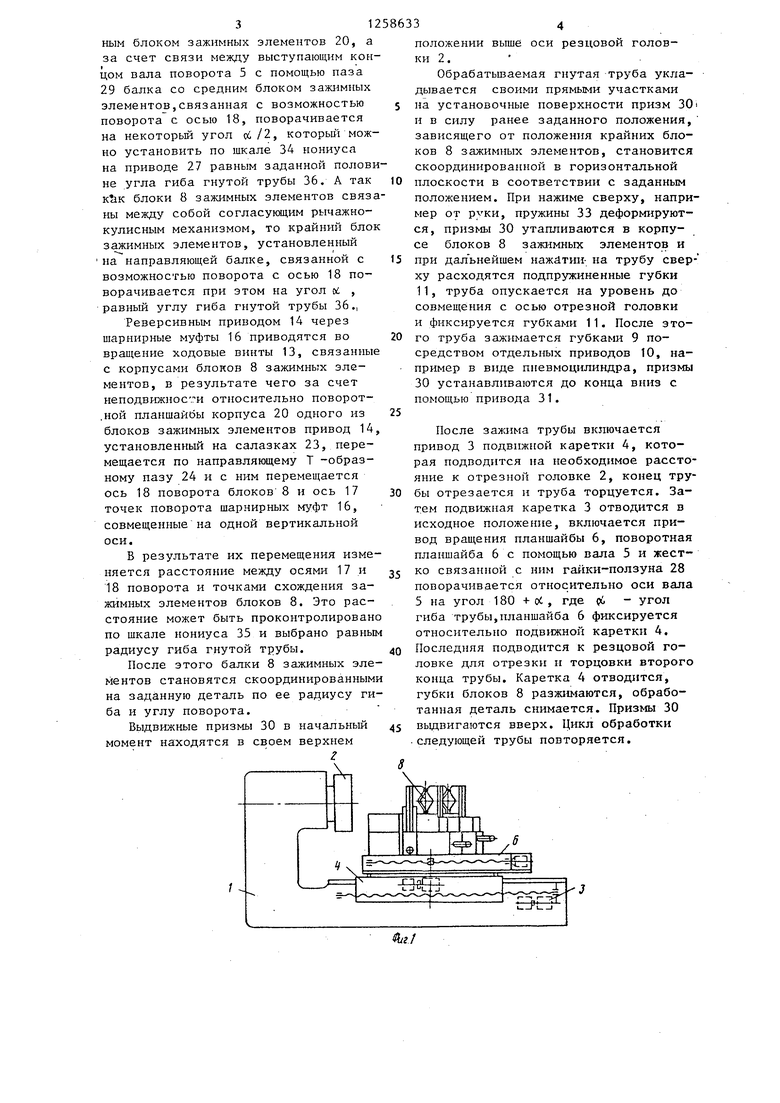

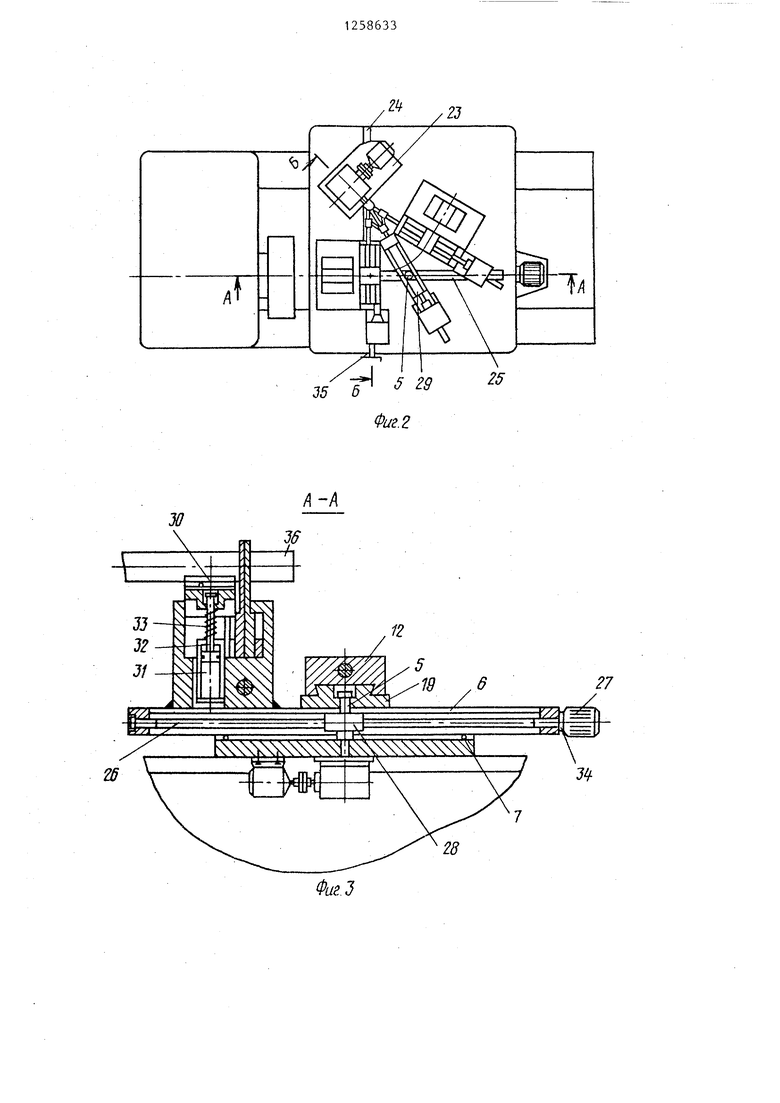

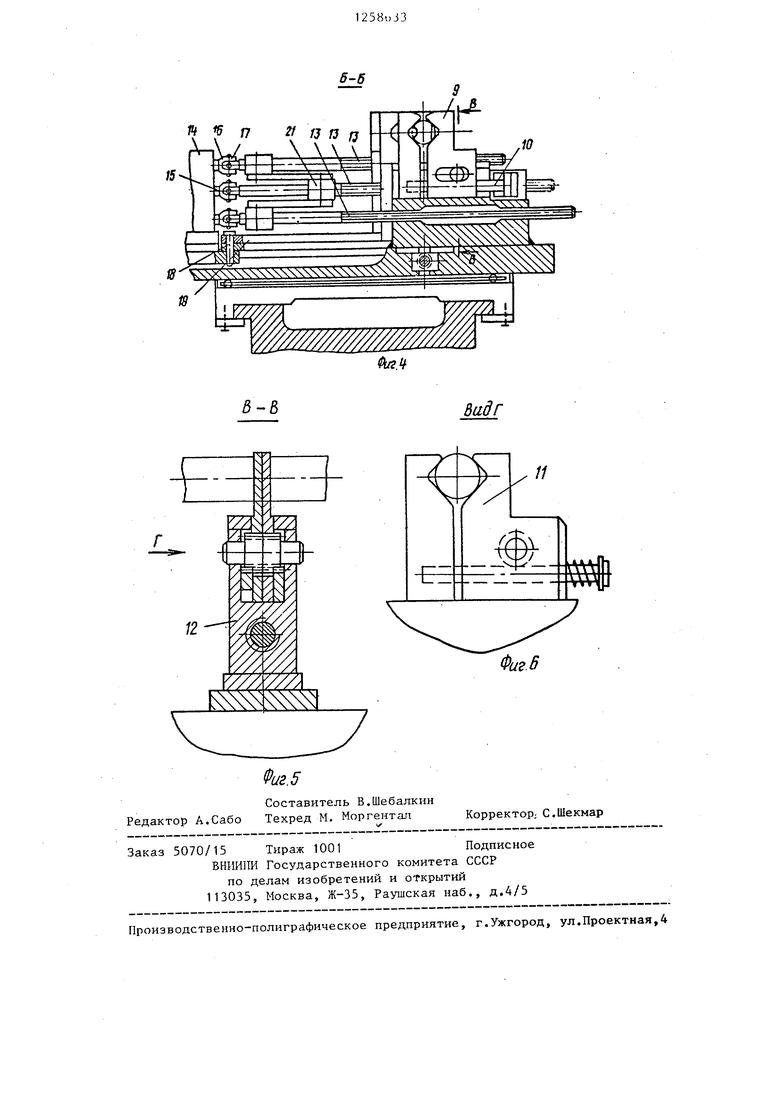

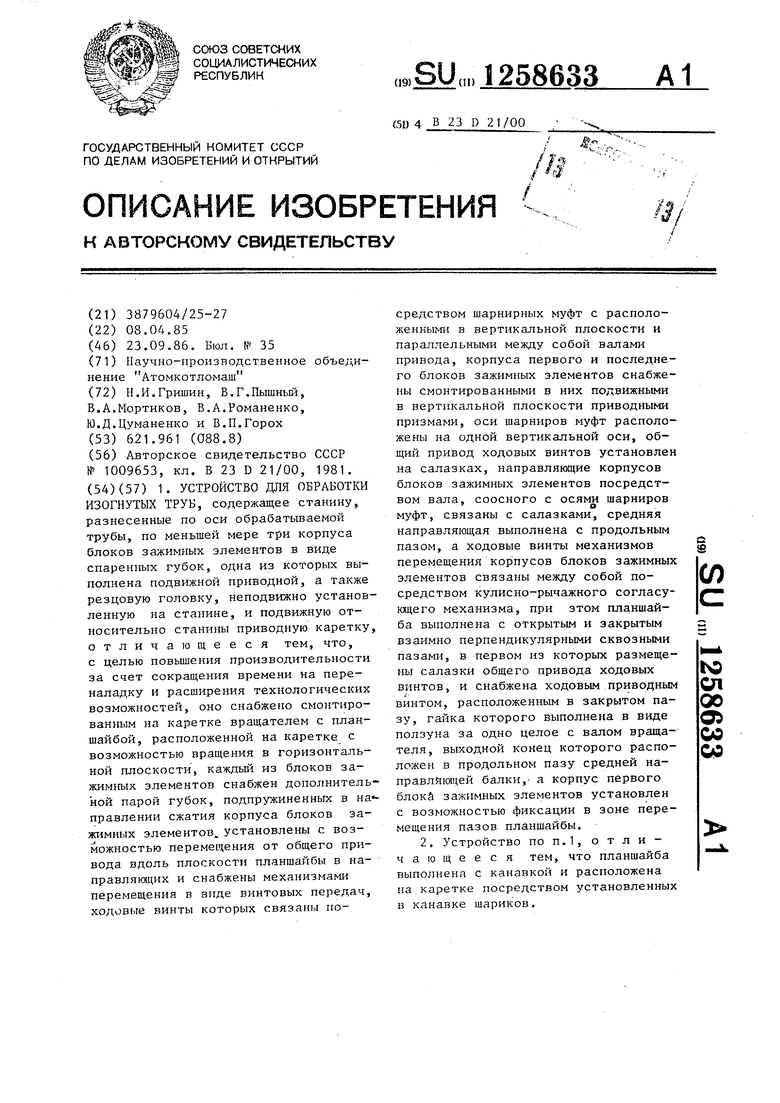

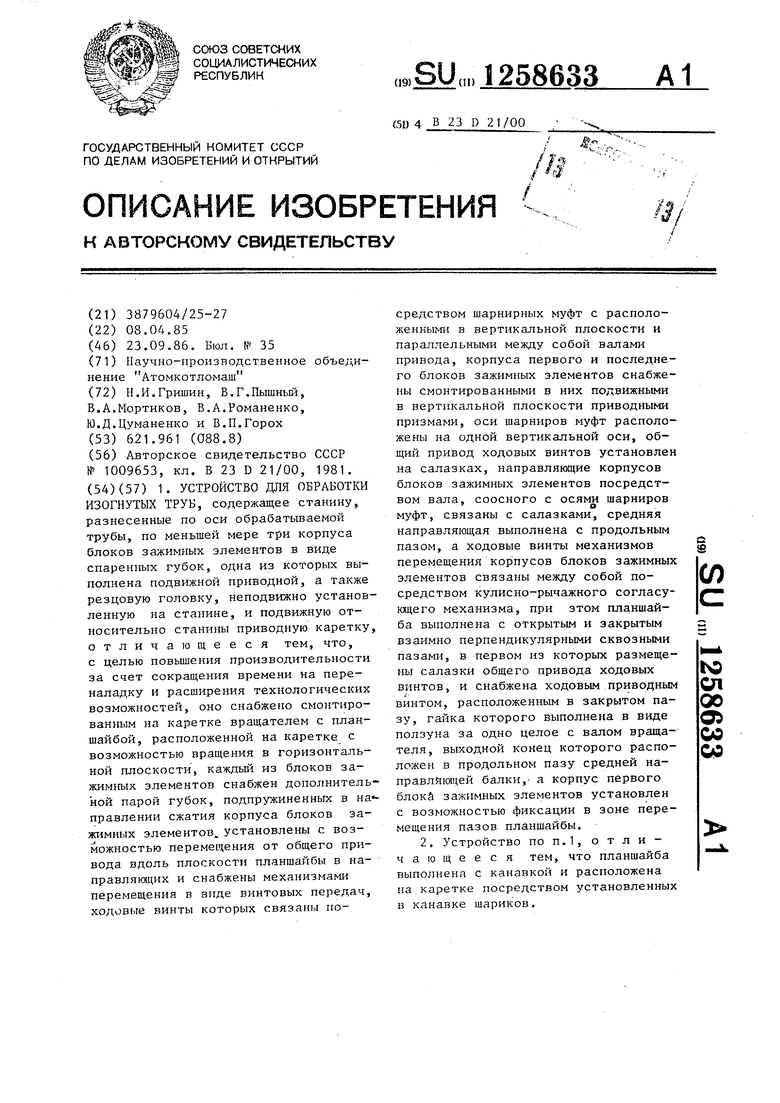

На фиг. 1 изображено устройство для обработки изогнутых труб, общий вид; на фиг. 2 - то же,, вид в плане; на фиг. 3 - разрез А-А на фиг. 2; на фиг. 4 - разрез Б-Б на фиг. 2; на фиг.5 - разрез Б-В на фиг. 4; на фиг. 6 - вид Г на фиг. 5.

Устройство для обработки изогнутых труб содержит станину 1, на кото рой неподвижно закреплена резцовая головка 2 и установлена с возможностью осевого перемещения от привода 3 каретка 4.

На каретке 4 установлен введенный в устройство вращатель с вертикальной осью 5 вращения, планшайба 6 которого посредством канавки с установленными в ней шариками 7 расположена на каретке 4. На планшайбе 6 размещены блоки 8 зажимных элементов Калсдый блок содержит две пары зажимных губок, центры схождения которых совмещены, одна пара 9 снабжена приводом зажатия в виде силового цилинд pa 10, а вторая пара 1 , губок подпружинена в направлении сжатия. Губки установлены в корпусах 12, сквозь которые пропущены ходовые винты 13, которые снабжены общим реверсивным приводом 14 вращения и каждьп винт с выходным валом 15 связан посредством шарнирной муфты 16, при этом валы установлены параллельно в вертикальной плоскости и оси шарниров лежат на одной вертикальной оси 17, с которой совмещена шарнирная ось 18 крепления с приводом 14 направляющих балок 19, на которых с возможностью перемещения установлены корпуса двух зажимных блоков. Корпус 20 третьего зажимного блока жестко закреплен на тшашлайбе в точке пересечения ее пазов.

Кроме того, ходовые винты снабже- ны механизмом согласования в виде кулисно-рычажного механизма, ползун 21 которого размещен на среднем ходовом винте и посредством шарнирных рычагов 22 связан с двумя другими винтами. При этом привод вимтов установлен на салазках 23, которые имеют возможность регулировочного перемещения в пазу 24, например, Т-образной формы, выполненном в плоскости планшайбы.

Перпендикулярно направляющему пазу 24 в корпусе планшайбы выполнен внутренний сквозной паз 25, в котором размещен ходовой винт 26, свя- занньй с реверсивным приводом 27. На винте насажена гайка-ползун 28, выполненная за одно целое с вертикальным валом 5 планшайбы 6. При этом средняя из направляющих балок выполнена с продольным пазом 29, в котором пропущен конец вертикального вала планшайбы.

Каждый из крайних зажимных блоков снабжен дополнительно призмой 30, снабженной приводом 31 вертикального перемещения в виде силового цилиндра на штоке 32 которого установлена пружина 33 сжатия. Для фиксированного поворота планшайбы 6 в горизонтальной плоскости и фиксированного перемещения салазок 23 введена шкала 34 нониуса, размещенная на приводе 27.

Шкала нониуса может быть рассчитана по следуюо;ей формуле

е RАt8 -

где 9 - расстояние между неподвижным зажимньм блоком и вертикальным валом 5 вращения планшайбы 6; R - расстояние между блоками

зажимных губок и осями; ( - угол гиба гнутой трубы. На крайнем ходовом винте 13, связанном с неподвижным корпусом 12, установлена вторая шкала 35 нониуса. Устройство работает следующим образом.

Реверсивным приводом 27 с контролем по шкале 34 нониуса поворачивается связанный с ним поворотной планшайбой 6 ходовой винт 26, ввернутый в гайку-ползун 28, поворотная планшайба 6 перемещается относительно гайки-ползуна 28 вдоль сквозного направляющего паза 25, в результате чего изменяется расстояние между осью вала поворота 5, жестко связанного с гайкой-ползуном 28 и неподвиж3

ным блоком зажимных элементов 20, а за счет связи между выступающим концом вала поворота 5 с помощью паза 29 балка со средним блоком зажимных элементов,связанная с возможностью поворота с осью 18, поворачивается на некоторьм угол и /2, которьш можно установить по шкале 34 нониуса на приводе 27 равным заданной половне угла гиба гнутой трубы 36. А так блоки 8 зажимных элементов связны между собой согласующим рычажно- кулисным механизмом, то крайний бло зажимных элементов, установленный на направляющей балке, связанной с возможностью поворота с осью 18 поворачивается при этом на угол ci , равный углу гиба гнутой трубы 36.,

Реверсивным приводом 14 через шарнирные муфты 16 приводятся во вращение ходовые винты 13, связанны с корпусами блоков 8 зажимных элементов, в результате чего за счет неподвижности относительно поворот- .ной планшайбы корпуса 20 одного из блоков зажимных элементов привод 14 установленный на салазках 23, перемещается по направляющему Т -образному пазу 24 и с ним перемещается ось 18 поворота блоков 8 и ось 17 точек поворота шарнирных муфт 16, совмещенные на одной вертикальной оси.

В результате их перемещения изменяется расстояние между осями 17 и 18 поворота и точками схождения зажимных элементов блоков 8. Это расстояние может быть проконтролирован по шкале нониуса 35 и выбрано равны радиусу гиба гнутой трубы.

После этого балки 8 зажимных элементов становятся скоординированным на заданную деталь по ее радиусу гиба и углу поворота.

Выдвижные призмы 30 в начальный момент находятся в своем верхнем

г

положении выше оси резцовой головки 2.

Обрабатьшаемая гнутая труба укладывается своими прямыми участками на установочные поверхности призм 30 и в силу ранее заданного положения, зависящего от положения крайних блоков 8 зажимных элементов, становится скоординированной в горизонтальной плоскости в соответствии с заданным положением. При нажиме сверху, например от руки, пружины 33 деформируются, призмы 30 утапливаются в корпусе блоков 8 зажимных элементов и при дальнейшем нажйтии- на трубу свер ху расходятся подпружиненные губки 11, труба опускается на уровень до совмещения с осью отрезной головки и фиксируется губками 11. После этого труба зажимается губками 9 посредством отдельных приводов 10, например в виде пневмоцилиндра, призмы 30 устанавливаются до конца вниз с помощью привода 31.

После залшма трубы включается привод 3 подвижной каретки 4, которая подводится на необходимое расстояние к отрезной головке 2, конец трубы отрезается и труба торцуется. Затем подвижная каретка 3 отводится в исходное положение, включается привод вращения планшайбы 6, поворотная планшайба 6 с помощью вала 5 и жестко связанной с ним га1 ки-ползуна 28 поворачивается относительно оси вала 5 на угол 180 + оС , где pi - угол гиба трубы,планшайба 6 фиксируется относительно подвижной каретки 4. Последняя подводится к резцовой головке для отрезки и торцовки второго конца трубы. Каретка 4 отводится, губки блоков 8 разжимаются, обработанная деталь снимается. Призмы 30 выдвигаются вверх. Цикл обработки следующей трубы повторяется.

Л5 Г Фиг.2

25

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для измерения размеров изделий | 1990 |

|

SU1772587A1 |

| Способ изготовления теплообменников и стан для его осуществления. Устройство для передачи длинномерных изделий на обработку. Трубогибочная машина | 1981 |

|

SU1011322A1 |

| Устройство для многоколенной гибки труб | 1986 |

|

SU1488062A2 |

| Приспособление для определения линий реза на поверхности деталей типа труб | 1980 |

|

SU1006112A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПО АНАЛИТИЧЕСКОЙ ИНФОРМАЦИИ КОМПЕНСАТОРНЫХ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 1996 |

|

RU2126305C1 |

| Устройство для резки труб | 1981 |

|

SU1009653A1 |

| УСТРОЙСТВО ДЛЯ ГИБКИ ТРУБ | 2010 |

|

RU2434703C1 |

| Узел поворота с механизмом зажима трубы трубогибочной машины | 1987 |

|

SU1523217A1 |

| Способ настройки инструмента правильных машин с поворотными зажимными головками и устройство для его осуществления | 1981 |

|

SU995968A1 |

| Устройство для подачи длинномерного материала в зону обработки | 1990 |

|

SU1731372A1 |

30

А-К

116

/ / /

Ss

2N

12

Щх

12

J

28

, f ./7 21 f,rj /7

/5

JL

B-B

Вадг

Y///////A

-ЕЕ

Фи2.6

Составитель В.Шебалкнн Редактор А.Сабо Техред М. Моргентал

Заказ 5070/15 Тираж 1001Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д.4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная,4

Корректор; С.Шекмар

| Устройство для резки труб | 1981 |

|

SU1009653A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-09-23—Публикация

1985-04-08—Подача