Изобретение относится к технологии производства радиоаппаратуры и может быть использовано для лужения открытых контактных площадок печатных плат, в частности двухсторонних многослойных, у которых контактные площадки расположены в у1 лублениях на различных уровнях (слоях).

Цель изобретения - повышение качества и производительности нанесения припоя на открытые контактные площадки двухсторонней многослойной печатной платы.

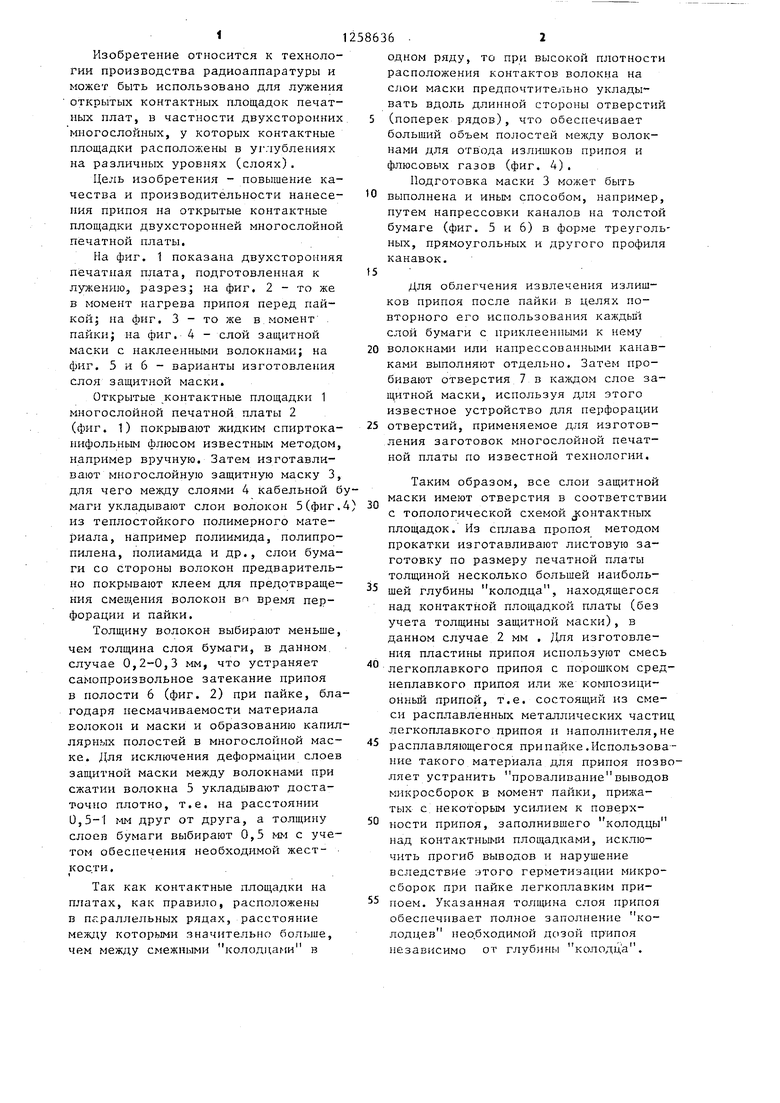

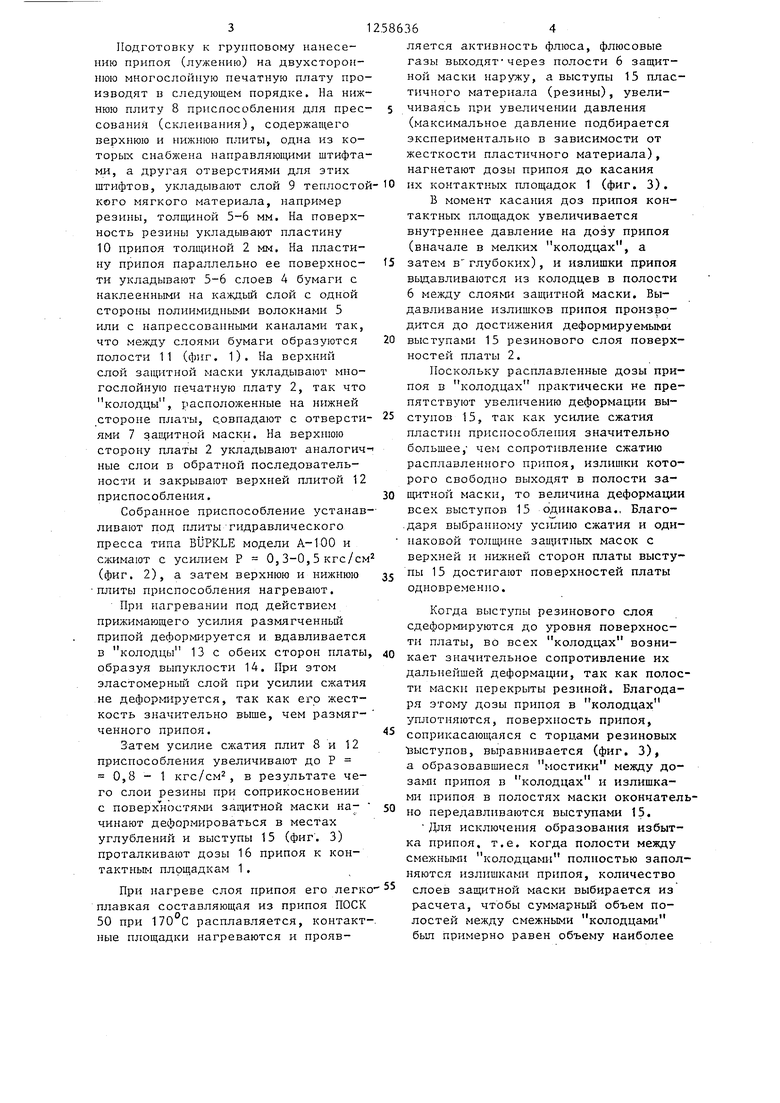

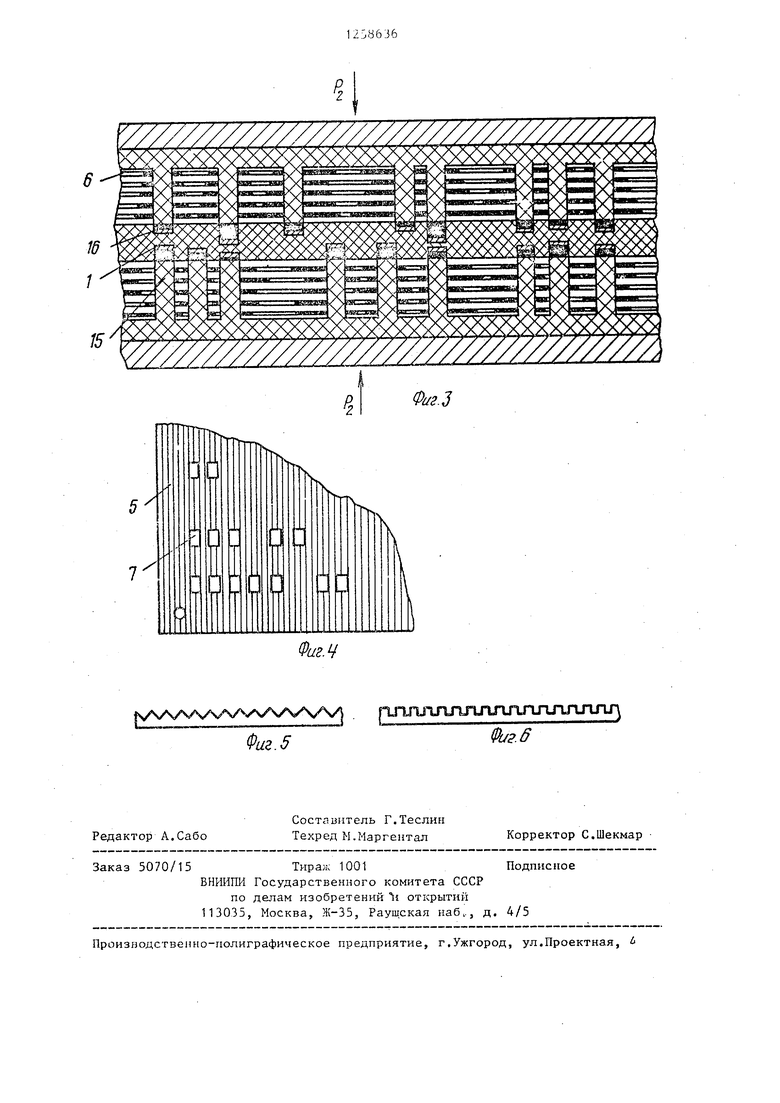

На фиг. 1 показана двухсторонняя печатная плата, подготовленная к лужению, разрез; на фиг, 2 - то же в момент нагрева припоя перед пайкой; на фиг, 3 - то же в.момент .

пайки; на фиг, 4 - слой защитной

маски с наклеенными волокнами; на фиг, 5 и 6 - варианты изготовления слоя защитной маски.

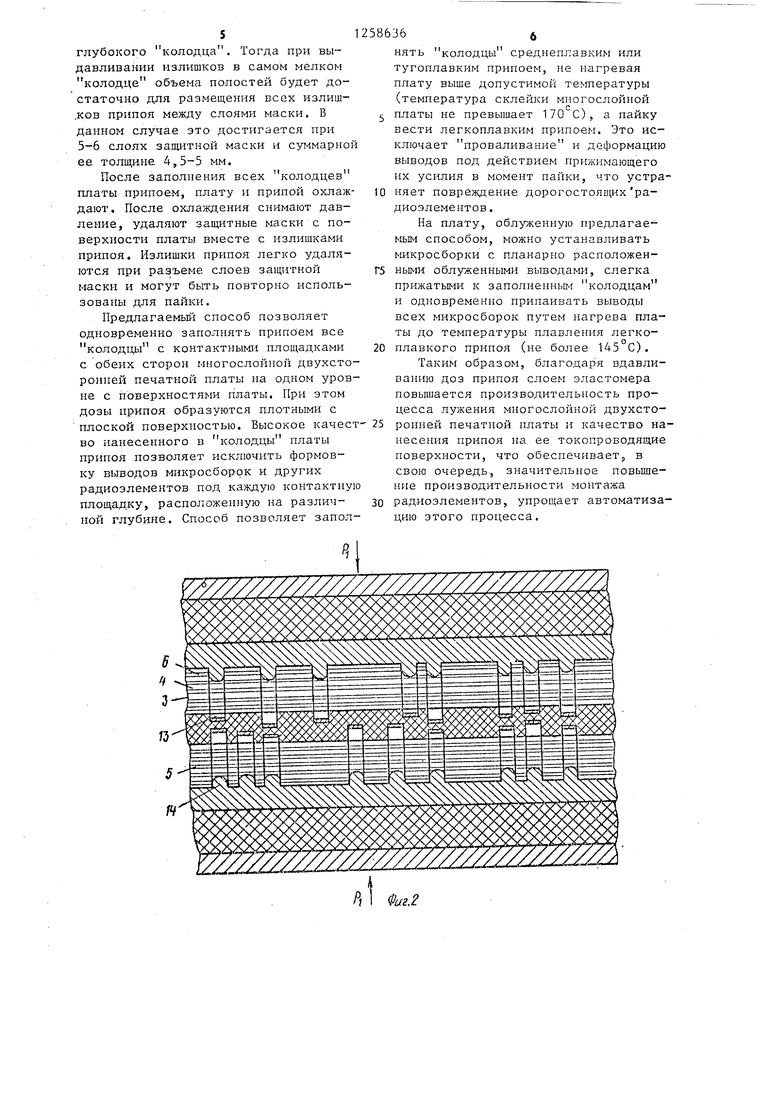

Открытые контактные площадки 1 многослойной печатной платы 2 (фиг, 1) покрывают жидким спиртока- нифольным флюсом известным методом, например вручную. Затем изготавливают многослойную защитную маску 3, для чего между слоями 4 кабельной бмаги укладывают слои волокон 5(фиг. из теплостойкого полимерного материала, например полиимида, полипропилена, пoлиa идa и др,, слои бумаги со стороны волокон предварительно покрывают клеем для предотвращения смещения волокон вп время перфорации и пайки.

Толщину волокон выбирают меньше, чем толщина слоя бумаги, в данном, случае 0,2-0,3 мм, что устраняет самопроизвольное затекание припоя в полости 6 (фиг, 2) при пайке, благодаря несмачиваемости материала волокон и маски и образованию капиллярных полостей в многослойной маске. Для исключения деформации слоев защитной маски между волокнами при сжатии волокна 5 укладывают достаточно плотно, т,е, на расстоянии 0,5-1 f-iM друг от друга, а толщину слоев бумаги выбирают 0,5 мм с учетом обеспечения необходимой жест- кос.ти.

Так как контактные площадки на платах, как правило, расположены в параллельных рядах, расстояние между которыми значительно болыие, чем между смежными колодцами в

одном ряду, то при высокой плотности расположения контактов волокна на слои маски пpeдпoчтитeJlьнo укладывать вдоль длинной стороны отверстий (поперек рядов), что обеспечивает больший объем полостей меледу волокнами для отвода излишков припоя и флюсовых газов (фиг. 4),

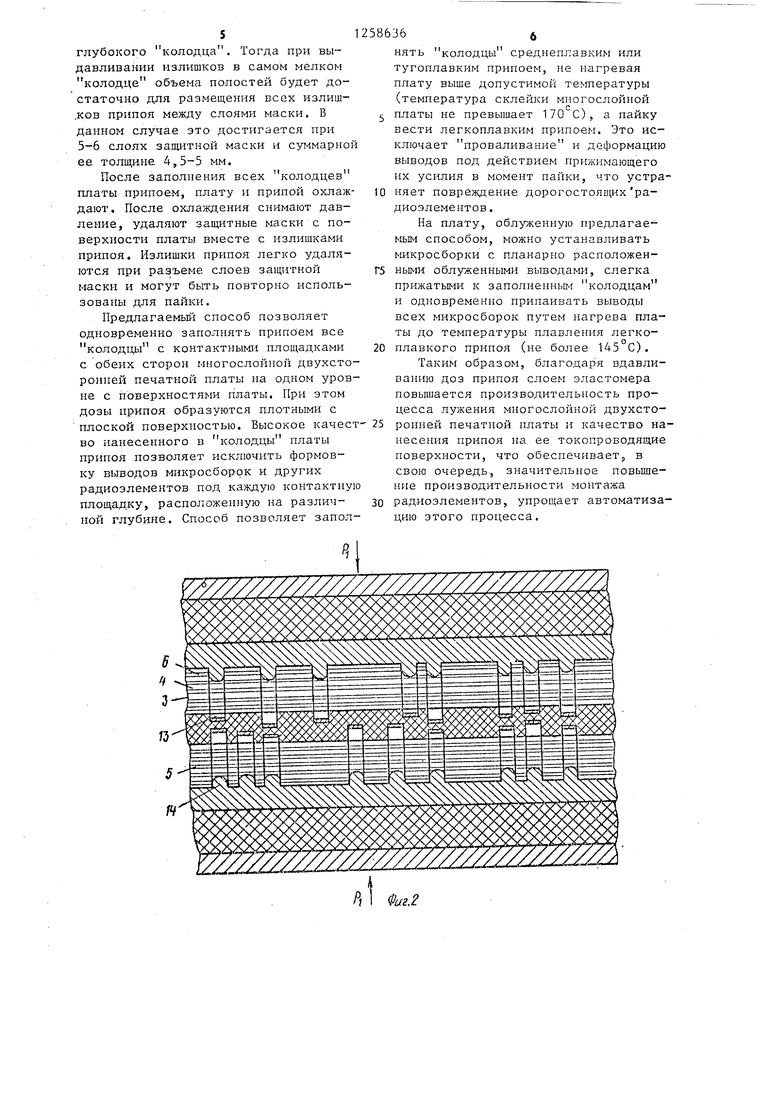

Подготовка маски 3 может быть выполнена и иным способом, например, путем напрессовки каналов на толстой бумаге (фиг, 5 и 6) в форме треугольных, прямоугольных и другого профиля канавок.

30

Для облегчения извлечения излишков припоя после пайки в целях повторного его использования каждьш слой бумаги с приклеенными к нему

20 волокнами или напрессованными канавками выполняют отдельно. Затем пробивают отверстия 7 в каждом слое защитной маски, используя для этого известное устройство для перфорации

25 отверстий, применяемое для изготовления заготовок многослойной печатной платы по известной технологии.

Таким образом, все слои защитной маски имеют отверстия в соответствии с топологической схемой .ронтактных площадок. Из сплава пропоя методом прокатки изготавливают листовую заготовку по размеру печатной платы толщиной несколько большей наибольшей глубины колодца, находящегося над контактной площадкой платы (без учета толщины защитной маски), в данном случае 2 мм . Для изготовления пластины припоя используют смесь легкоплавкого припоя с порошком сред- неплавкого припоя или же композици- онньй припой, т,е, состоящий из смеси расплавленных металлических частиц легкоплавкого припоя и наполнителя,не расплавляющегося при пайке.Использование такого материала для припоя позволяет устранить проваливание выводов микросборок в момент пайки, прижатых с. некоторым усилием к поверхности припоя, заполнившего колодцы над контактными площадками, исключить прогиб выводов и нарушение вследствие этого герметизации микросборок при пайке легкоплавким припоем. Указанная толщина слоя припоя обеспечивает полное заполнение колодцев нео.бходимой дс)зай припоя независимо от глубины колодца.

Подготовку к групповому нанесению припоя (лужению) на двухстороннюю многослойную печатную плату производят в следующем порядке. На нижнюю плиту 8 приспособления для прессования (склеивания), содержащего верхнюю и нижнюю плиты, одна из которых снабжена направляюнщми штифтами, а другая отверстиями для этих

ляется активность флюса, флюсовые газы ВЫХОДЯТ через полости 6 защитной маски наружу, а выступы 15 п,пас тичного материала (резины), увеличиваясь при увеличении давления (максимальное давление подбирается экспериментально в зависимости от жесткости пластичного материала), нагнетают дозы припоя до касания

штифтов, укладывают слой 9 теплостой- Ю их контактных площадок 1 (фиг. 3).

кого мягкого материала, например резины, 5-6 мм. На поверхность резины укладывают пластину 10 припоя толщиной 2 мм. На пластину припоя параллельно ее поверхнос- ти укладывают 5-6 слоев 4 бумаги с наклеенными на каждый слой с одной стороны полиимидньЕ ш волокнами 5 или с напрессованными каналами так, что между слоями бумаги образуются полости 11 (фиг. 1). На верхний слой защитной маски укладывают многослойную печатную плату 2, так что колодцы, расположенные на нижней стороне платы, совпадают с отверстиями 7 защитной маски. На верхнюю сторону платы 2 укладывают аналогич ные слои в обратной последовательности и закрывают верхней плитой 12 приспособления.

Собранное приспособление устанав ливают под плиты гидравлического пресса типа BUPKLE модели А-100 и сжинают с усилием Р 0,3-0,5 кгс/см (фиг. 2), а затем верхнюю и нижнюю плиты приспособления нагревают.

При нагревании под действием прижимающего усилия размягченный припой деформируется и вдавливается в колодцы 13 с обеих сторон платы образуя выпуклости 14. При этом эластомерный слой при усилии сжатия не деформируется, так как его жесткость значительно выше, чем размягченного припоя.

Затем усилие сжатия плит 8 и 12 приспособления увеличивают до Р 0,8 - 1 кгс/см, в результате чего слои резины при соприкосновении с поверх нЬстя и защитной маски на- чинают деформироваться в местах углублений и выступы 15 (фиг . 3) проталкивают дозы 16 припоя к кон- тактньц-1 площадкам 1 .

При нагреве слоя припоя его легк плавкая составляющая из припоя ПОСК 50 при 170°С расплавляется, контакт ные площадки нагреваются и прояв2586364

ляется активность флюса, флюсовые газы ВЫХОДЯТ через полости 6 защитной маски наружу, а выступы 15 п,пас- тичного материала (резины), увеличиваясь при увеличении давления (максимальное давление подбирается экспериментально в зависимости от жесткости пластичного материала), нагнетают дозы припоя до касания

В момент касания доз припоя контактных площадок увеличивается внутреннее давление на дозу припоя (вначале в мелких колодцах, а затем в глубоких), и излишки припоя выдавливаются из колодцев в полости 6 между слоями заищтной маски. Выдавливание излишков припоя производится до достижения деформируемыми выступами 15 резинового слоя поверхностей платы 2.

Поскольку расплавленные дозы припоя в колодцах практически не препятствуют увеличению деформации выступов 15, так как усилие сжатия пластин приспособления значительно большее, чем сопротивление сжатию расплавленного припоя, излишки которого свободно выходят в полости защитной маски, то величина деформации всех выступов 15 одинакова., Благо- ,даря выбранному усилию сжатия и одинаковой толщине защитных масок с верхней и ни;кней сторон платы выступы 15 достигают поверхностей платы одновременно.

Когда выступы резинового слоя сдеформируются до уровня поверхности платы, во всех колодцах возникает значительное сопротивление их дальнейшей дeфopмaцIiи, так как полости маски перекрыты резиной. Благодаря дозы припоя в колодцах уплотняются, поверхность припоя, соприкасающаяся с торцами резиновых выступов, выравнивается (фиг. 3),

а образовавшиеся мостики между до- зам припоя в колодцах и излишка- t-m припоя в полостях маски окончательно передавливаются выступами 15.

Для исключения образования избытка припоя, т.е. когда полости между смежньа-п колодцами полиостью заполняются излишками припоя, количество слоев защитной маски выбирается из расчета, чтобы суммарный объем полостей между смежными колодцами был примерно равен объему наиболее

5

глубокого колодца. Тогда при выдавливании излишков в самом мелком колодце объема полостей будет достаточно для размещения всех излиш- .ков припоя между слоями маски. В данном случае это достигается при 5-6 слоях защитной маски и суммарной ее толщине 4,5-5 мм.

После заполнения всех колодцев платы припоем, плату и припой охлаждают. После охлаждения снимают давление, удаляют за цитные маски с поверхности платы вместе с излишками припоя. Излишки припоя легко удаляются при разъеме слоев защитной маски и могут быть повторно использованы для пайки.

Предлагаемьш способ позволяет одновременно заполнять припоем все колодп з с контактными площадками с обеих сторон многослойной двухсторонней печатной платы на одном уровне с поверхностями платы. При этом дозы припоя образуются плотными с плоской поверхностью. Высокое качест во нанесенного в колодцы платы припоя позволяет исключить формовку выводов микросборрк и других радиоэлементов под каждую контактную площадку, расположенную на различной глубине. Способ позволяет запол586366

нять колодцы среднеплавким или тугоплавким припоем, не нагревая плату выше допустимой температуры (температура склейки многослойной 5 платы не превышает 170 С), а пайку вести легкоплавким припоем. Это исключает проваливание и деформацию выводов под действием прижимающего их усилия в момент пайки, что устра10 няет повреждение дорогостоящих радиоэлементов .

На плату, облуженную предлагаемым способом, можно устанавливать микросборки с планарно расположенГ5 ньми облуженными выводами, слегка прижатьми к заполненньп- колодцам и одновременно припаивать выводы всех микросборок путем нагрева платы до температуры плавления легко20 плавкого припоя (не более 145 С).

Таким образом, благодаря вдавливанию доз припоя слоем эластомера повьш1ается производительность процесса лужения многослойной двухсто- 25 ронней печатной платы и качество нанесения припоя на ее токопроводящие

поверхности, что обеспечивает, в свою очередь, значительное повышение производительности монтажа радиоэлементов, упрощает автоматизацию этого процесса.

Р 1 Фиг.

У////////////////////////////////А

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ группового нанесения припоя на токопроводящие поверхности печатных плат | 1984 |

|

SU1215909A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЛЬЕФНОЙ ПЕЧАТНОЙ ПЛАТЫ | 2015 |

|

RU2604721C1 |

| Способ пайки изолированных проводов с контактными площадками печатных плат | 1975 |

|

SU585925A1 |

| СПОСОБ СБОРКИ ГИБРИДНО-ИНТЕГРАЛЬНЫХ МИКРОСХЕМ | 2006 |

|

RU2315392C1 |

| МЕЖСЛОЙНОЕ СОЕДИНЕНИЕ В ПЕЧАТНЫХ ПЛАТАХ И СПОСОБ ЕГО ВЫПОЛНЕНИЯ | 2009 |

|

RU2439866C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКИХ НАГРЕВОСТОЙКИХ ЭЛЕКТРОНАГРЕВАТЕЛЕЙ | 2019 |

|

RU2726182C1 |

| Устройство для лужения двусторонних печатных плат | 1989 |

|

SU1620234A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОННЫХ УЗЛОВ НА ГИБКОМ НОСИТЕЛЕ БЕЗ ПРОЦЕССОВ ПАЙКИ И СВАРКИ | 2014 |

|

RU2572588C1 |

| Устройство для лужения и пайки | 1985 |

|

SU1348103A1 |

| Способ лужения контактных площадок печатных плат | 1977 |

|

SU683867A1 |

|уЛАЛА/Ч/ЧЛХч/Ч/ЧХЧ/У| pJTJUTJTJ njanJTJ rLr rUTJaf

Фи.г.

Редактор А.Сабо

Составитель Г.Теслин Техред Н.Маргеитал

Заказ 5070/15Тираж 1001Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений открытий 113035, Москва, Ж-35, Раушская наб,, д. 4/5

ПроизБодствеино-полиграфическое предприятие, г.Ужгород, ул.Проектная, i

Корректор С.Шекмар

| Способ группового нанесения припоя на токопроводящие поверхности печатных плат | 1984 |

|

SU1215909A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-09-23—Публикация

1985-04-08—Подача