Изобретение относится к термической подготовке фосфатного сырья к электровозгонке фосфора на машинах конвейерного типа и может быть использовано в химической промьшшеннос- ти и металлургии.

Целью изобретения является повышение оперативности процесса управления за счет сокращения времени на определение качества материала.

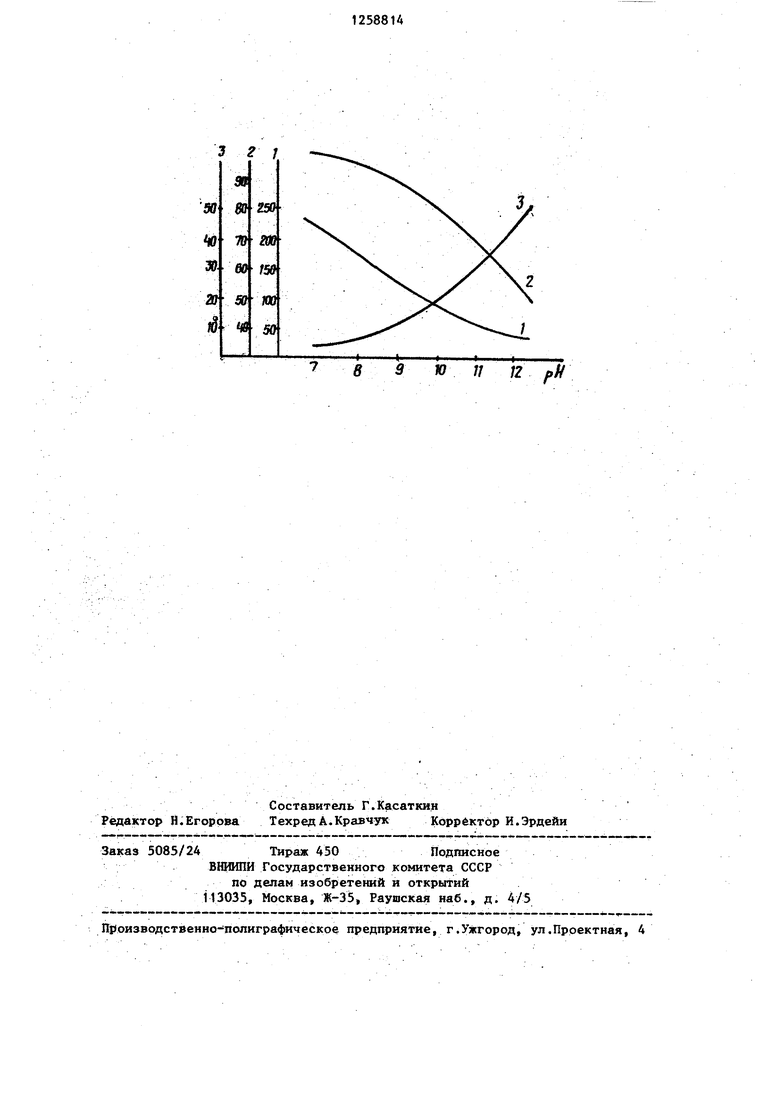

На чертеже показана зависимость прочностных характеристик обожженного материала от водородного показателя суспензии, где кривая 1 отражает ; прочность на сжатие; кривая 2 - проч- ность на удар; кривая 3 - прочность на истирание.

Способ управления процессом термообработки фосфатного материала осуществляют следзпкнцим образом..

Исходное фосфатное сырье загружают в обжиговую машину (например, конвейерного типа) и осуществляют сушку, подогрев, обжиг и охлаждение материала. После термообработки отбирают

ас

11-12 10-11

9-10

7-9

7-8 12-13 11-12

9-11

7-9

7-8.

11-12,5 10-11

9-10

небольшое количество материала, дробят, истирают его и гидратируют в дистиллированной воде при комнатной температуре и постоянном перемешивании.

i Измеряют рН полученной суспензии и сравнивают его с заданным.

Если фактическое значение рН пре- вьшает заданное, изменяют режим заг рузки исходной смеси в сторону уменьшения и /или снижают скорость перемещения конвейерной ленты обжиговой машины. Эти операции управления процессом производят до тех пор, пока значенне рН не станет равным заданному.

В результате исследований, прове- денньрс для различного рода термооб- рабатываемого сырья (окатьшш кусок, агломерат), выявлено, что. годный продукт укладывается в значения рН 7-9, при зтом для окатьшей оптимальным является рН 8, а для агломерата 9.

Результаты исследований приведены в таблице.

о 50 50-70 70-100

30-180 180

о 50 50-70 70-100

30-180 i-180

о 50 50-70 70-100

40-50 50-60 70-80 85-95 90-95 40-50 50-60 70-80 85-95 40-50 50-60 70-80

60-50

50-40

30-20

3-10

3-7

60-50

50-40

30-20

3-10

3-7.

60-50

30-40

30-20

Пример. На паллету обжиговой мапшны загружают сырые окатьшш слоем высотой 220 bfM. Скорость движения мапшны 19 паллет в час, расход природного газа и воздуха регулируют таким образом, чтобы обеспечить температуру в зоне обжига И60-1180°С.

После охлаждения готового матери- ала приготавливают суспензию :фосфат- ного материала и рН-метром определяют ее водородный показатель. Сигнал с рН-метра вводят в блок сравнения схемы управления, а затем - в регули рукнций блок. Если из регулирующего блока сигнал не появляется, это говорит о том, что при выбранных параметрах термообработки (высота загружаемого слоя материала, скорость движения машины, температура и разрежение по зонам и вакуум-камерам) качество обожкенных окатьппей удовлетворительное. Действительно, прочность окатышей равна: на сжатие 193 кг/ок., на удар 93,7%, на истирание 5,6%.

Увеличивают скорость движения ма- Ш1НЫ до 22 паллет в час и также посл зоны охлаждения в узле подготовки пробы приготавливают суспензию. На рИ-метре определяют ее водородный показатель. Сигнал с рН-метра поступает в блок сравнения, а затем - в регулируняций блок. Последний вьдает сигнал на уменьшение скорости обжи

.Продолжение таблиць.

говой машины. Теперь прочность окатышей равна: на сжатие 89 кг/ок., на удар 82%, на истирание 11,4%.

После реализации сигнала из регулирующего .блока на снижение скорости движения машины снова определяют прочностные характеристики окатьш1ей, составившие соответственно на сжатие, удар и истирание 189 кг/ок., 95,2 и 5,%.

Формула изобретения

35

,д

,д 40

S

0

Способ управления процессом термообработки фосфатного маФериала, вклю- чаюший изменение режима обжига в зависимости от качества обожжённого материала, определяемого его MexaiHK- ческой прочностью, отличаю- щ и и с я тем, что, с целью повышения оперативности процесса управления за счет сокращения времени на определение качества материала, приготавливают суспензию из пробы обожженного материала, измеряют ее рН и при увеличении его значения относительно заданного, определяемого по предварительно установленной зависимости меха яичес кой прочности от величины рН, снижают расход сьшого мате. риала и/шш скорость перемещения материала в процессе обжига.

3 2 J 39

90

2

У).

ТО

60 т

М 5№ КО

59

Редактор Н.Егорова

Составитель Г.Касаткин

Техред А.Кравчук Корректор И.Эрдейи

Заказ 5085/24 Тираж 450 Подписное ВЩйШИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

В

Ю 11 П р

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления процессом термообработки фосфоритных окатышей | 1988 |

|

SU1553519A1 |

| Способ управления процессом термообработки фосфоритных окатышей | 1987 |

|

SU1435633A1 |

| Способ управления процессом газоочистки при термообработке фосфоритных окатышей | 1990 |

|

SU1792439A3 |

| Способ управления термообработкой фосфоритных окатышей | 1986 |

|

SU1381182A1 |

| СПОСОБ ПОДГОТОВКИ ФОСФАТНОГО СЫРЬЯ К ЭЛЕКТРОВОЗГОНКЕ | 1991 |

|

RU2060931C1 |

| Способ окускования фосфатного сырья | 1981 |

|

SU1004261A1 |

| Способ окускования фосфатного сырья | 1990 |

|

SU1757999A1 |

| Способ управления процессом об-жигА ОКАТышЕй | 1979 |

|

SU815056A1 |

| СПОСОБ ПОДГОТОВКИ ФОСФАТНОГО СЫРЬЯ К ПРОИЗВОДСТВУ ФОСФОРА | 1993 |

|

RU2074110C1 |

| Способ термической обработки окатышей фосфорсодержащего сырья | 1979 |

|

SU872453A1 |

Изобретение относится к :терьт- ческой подготовке фосфатного материала к электровозгонке фосфора и может быть использовано в химической промьшшенности и металлургии. Цель изобретения состоит в повьшешш оперативности процесса управления за счет сокращения времени на определение качества термообработанного материала. Это достигается тем, что управление реяз1мом обжига осущесч вляют по величине рН суспензии, приготов- ленной из пробы обожженного материала. В случае отклонения величины рН от предварительно заданнойiизменяют расход сырого материала и/или скорость перемещения материала в процессе обжига. 1 ил. 1 табл.

| Способ термической обработки окатышей фосфорсодержащего сырья | 1979 |

|

SU872453A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1986-09-23—Публикация

1982-08-05—Подача