(54) СПОСОБ ТЕРМИЧЕСКСЙ СЙЗРАБОТКИ СЖАТЫШЕЙ ФОСФОРСОДЕРЖАЩЕГО. СЫРЬЯ Изобретение относится к термической ,подготовке сырья на машинах конвейерного типа, например фосфорита, для электротермической переработки на желтый фоофор и может быть использовано в химичес кой промышленности и металлургии, Известен способ подготовки фосфоритны руц методом окомкования, в котором тон коизмельченную рудную мелочь фосфорита окомковывают, а полученные сырые окатыши упрочняют, подвергая термообработке на обжиговых агрегатах l J Недостатком известногоспособа являет ся то, что обжиг окатьш1ей осуществляют ниже температуры появления достаточного количества жиакотекучих фаз, способствую щих упрочнению окатышей при их охлажае- НИИ, поэтому невозможно избежать разрушение окатышей при обжиге, механическая прочность обожженных окатышей составпяет 80 кг/ск, что способствует обраэова нию большого количества возврата. Известен также способ термообработки окатышей, в котором предложены TefMnepaтурные режамы всех стаций термоо мботки сырья, включающей в себя сушку прв 2ОО°С в течение 20-23 мин, обжнг при 1150-1200 С в теченте мин я охлаждение. 1%1И этом свсфость ф|шьтрацви теш10йосйтеда1 оцинакова во всех техвояогических зонах в составпяет О,в-О,9 нм/с, Подача т@ппоносвтеяв прояэводитсв слоя. Прочность окатышей, прсяаешаих термообработку щт 11SO-12OOC, соств ляет до 15О кг/ок 2 HenocTariEou этого ссюсоба является наличие п реувлаж11евв1 го гсфаэопта окя шей за счет ковпевсшпт на их ,пов жвооти в чйстйчв к ра ушекие, что 1Ц 1воаит . к сниженв19 гаасжроюшаемости и тщруювнию техвоашЯЮского режима в noemeyio-, ших зсжах, Щ ва ЗО-35% уывшгшается механическая прочность окатышей нижнего гориэош-а. Цель иэгэбретбиия - повышеиве окатышей я стпюкне выхояа мело4в nfm Т1 моофабо 1ю v транспорлфомге окатышей 3в Поставленная цель достигается тем, чрго согласно способу термической обработки окатышей фосфорсодержащего сырья, включающем сушку и обжиг при 1150I20(fc на колосниковой обжиговой решетшетке, в первую зону сушки, составляк щую 5-7% площади обжига, теплоноситель подают сверху слоя в количестве 1О70 , во вторую эону сушки, составляющую 4О-42% площади обжига, теплоноситель подают снизу слоя в количестве 5t)-30O , а на остальную часть площади теплоноситель подают сверху слоя в количестве 80-20О м /м .. Выбранные параметры по площади зон обжиговой мащины и количеству теплоно сителя обеспечивают нагрев верха слоя окатыщей на глубину 20-5О мм до точки росы и скорость фильтрации О,2-О,5 м/с. Площадь первой зоны суити (5-7% от общей площади мащины) обеспечивает нахождение окатыщей в ней в течение 1-2 мин. При попаче на слой теплоносителя менее 1О м/м происходит замедленный нагрев верхнего горизонта окатыщей и температура его на глубину 20-50 мм. не превыщает точку росы {60-70°С), а, при количестве теплоносителя более 7О м/м происходит пeiэeмeщeниe влаги в слое и конденсация ее на глубине мм, вследствие чего происходит переувлажНение окатьшхей, ведущее к их разрущению при дальнейщей термообработке. Вторая часть зоны сущки предназначена для полного высыхания окатьш1ей. Пода г ча 50-ЗОО теплоносителя необходима ДЛЯ достижения скорости фильтрации через слой 1,2-1,6 м/с, что обеспечивает удаления влаги 0,65-0,85 м /мши Если количество теплоносителя менее 5О , может происходить концентрация влЕйРИ I в среднем горизонте слоя а яри увеличении теплоносиге ля выше ЗОО скорость сущки превышает критические параметры что приво дит к образованию микротрещин и сниженюо прочности окатышей. . З Подача теплоносителя менее 8О м /м в зону обжига не позволяет достичь минимально необходимую скорость обжига, а превыщение 200 м/м вызывает интенсивное газовыделение при декарбонизации и разрущение окатыщей. П р и м е р 1. На рещетку обжиговой чаши диаметром 400 мм и высотой 550мм загружают слой постели (обожженные окатыши при 115О-1180°С) высотой ЮОмм в количестве 5 кг, а затем слой сырых окатыщей высотой 300 мм в количестве, f 35 кг. Влажность окатыщей 10,0-10,5%, Над слоем разжигают горн. В качестве теплоносителя используют продукт сжигания природного газа при коэффициенте избытка вохдуха 1,15, устанавливают температуру суткиокатыщей с прососом 1фодуктов сжигания, а под слоем разряжение ВО мм вод. ст. После нагрева в течение 15 мин верхний слой нагрет на глубину 35 .мм до 80 С. Расчетная скорость фильтрации 0,35 нм УМ v При иоследовании слоя путем отбора проб на содержание влаги, переувлажнение в слое не обнаружено, В следующую зону сушки подают теплоноситель с температурой 23СгС снизу слоя в течение 14 мин из расчета 150м / /м площади решетки. За это время при указанных параметрах слой сырых окатышей полностью высыхает и не набгаодается разрушенных окатышей и окатьш1ей с трещинами. Затем повышают температуру в горне до 12ОО С, изменяя направление теплоносителя подачей по верху и гфосасывание его в количестве 120 м площади в течение 18 мин. После этого «катыши охлаждшот фильтрацией холодного воздуха и определяют их механическую прочность как среднее по определениям прочности нижнего, среднего.и верхнего горизонтов слоя. Распределение температуры по высоте слоя следующее: верх . слоя 1110 С, сереци са слоя низ слоя 1О40 Результаты исследования приведены в таблице .

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ окускования фосфатного сырья | 1990 |

|

SU1757999A1 |

| Способ управления процессом термообработки фосфоритных окатышей | 1987 |

|

SU1435633A1 |

| Способ управления термообработкой фосфоритных окатышей | 1986 |

|

SU1381182A1 |

| Способ сушки окатышей на обжиговых машинах конвейерного типа | 1984 |

|

SU1222694A1 |

| Способ грануляции фосфатного сырья | 1987 |

|

SU1527227A1 |

| Способ декарбонизации фосфоритов | 1977 |

|

SU701935A1 |

| Способ производства окатышей на конвейерной машине | 1982 |

|

SU1131913A1 |

| Способ получения металлизованного окускованного сырья | 1986 |

|

SU1468918A1 |

| Способ производства окатышей | 1987 |

|

SU1507828A1 |

| Способ производства окатышей изМАРгАНцЕВОй шиХТы | 1979 |

|

SU821515A1 |

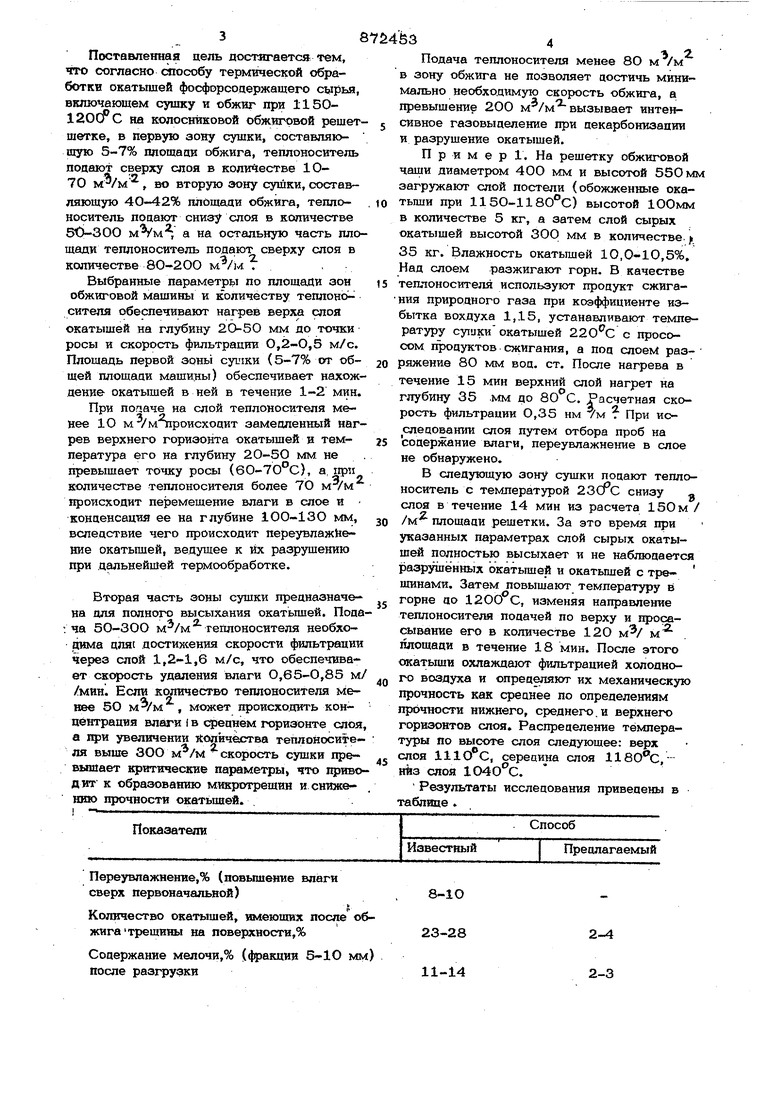

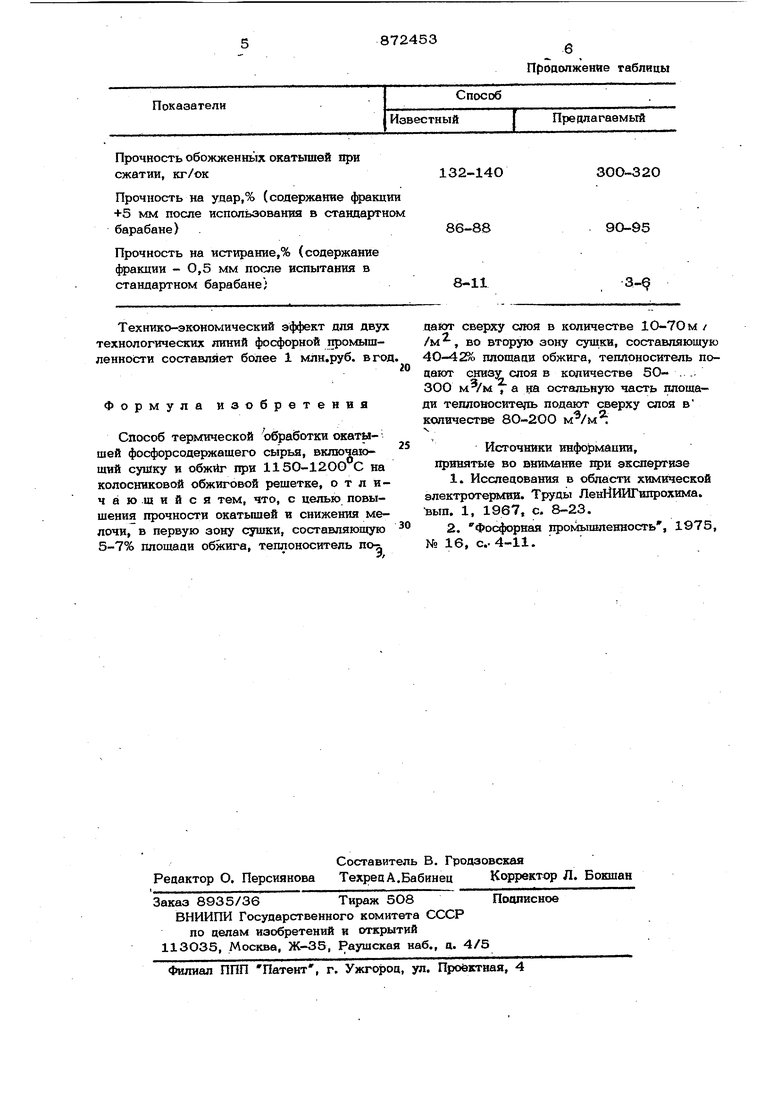

Переувлажнение,% (повышение влаги

сверх первоначальной)

Количество окатышей, имеющих после обжига Трещины на поверхности,%

Содержание мелочи,% (фракции 5-10 мм)

после разгрузки

2-4 2-3

Прочность обожжен нь1Х окатьпней при

сжатии, кг/ок

Прочность на удар,% (содержание фракции

+5 мм после использования в стандартном

барабане) .

Прочность на истирание,% (содержание

фракции - 0,5 мм после испытания в

стандартном барабане) Технико-экономический эффект для двух технологических линий фосфорной промышленности составляет более 1 млн.руб. в год Формула изобретения Способ термической обработки окаты- шей фосфорсодержащего сырья, включающий сушку и обжиг при 115О-12ОО С на колосниковой обжиговой решетке, отличающийся тем, что, с целью повышения прочности окатышей и снижения мелочи, в первую зону сушки, составляющую 5-7% площади обжига, теплоноситель по

872453

в Проаолженне таблицы

ЗОО-32О

9О-95

3дают сверху слоя в количестве 1О-70м / /м , во вторую зону сушки, составляющую 4О-42% площади обжига, теплоноситель подают СНИЗУ слоя в количестве 5О- . . 300 м/м , а на остальную часть площади теплоноситерь подают сверху слоя в количестве 8О-2ОО Источники информации, принятые во внимание при экспертизе 1.Исследования в области химической электротермии. Труды ЛенНИИГипрохима. вып. 1, 1967, с. 8-23. 2. Фосфорная промышленность , 1975, № 16, с.. 4-11.

Авторы

Даты

1981-10-15—Публикация

1979-11-21—Подача