Изобретение относится к черной металлургии, а именно к электросталеплавильным печам для производства сталей и сплавов.

Целью изобретения является снижение теплопотерь и повышение стойкости свода.

Экранирующая плоскость и круговые пазы, образуемые трубчатыми элементами и экранирующей плоскостью, позволяют снизить площадь охлаждения свода и выровнять его температурное поле за счет ввода в конструкцию печи элемента с высоким тепловым сопротивлением, В процессе плавки пазы заполняются гарнисажем и аккумулируют тепловую энергию, В отвернутом положении свода его остывание происходит медленнее за счет наличия в пазах гарнисажа, имеющего коэффициент теплопроводности 2,2 Вт (м-°С), что значительно меньше коэффициента теплопроводности стенки трубчатого элемента, величина которого, равна 60 Вт (м- С) ,Это уменьшает термические напряжения . свода, позволяет сохранить аккумулированное тепло, Пазы имеют различную ширину в радиальном направлении и зависят согласно формуле от тепловой мощности печи, складывающейся из активной электрической мощности и мощности газокислородных горелок, Это учитывает коэффициент k 0,1-0,5, Нижний предел k 0,1 следует принимать для сверхмощных печей с мощностью печного трансформатора 70. МБ А и оборудованных газокислородными горелками мощностью 20-25 МВт (ДСП-100И6), Верхний предел k 0,5 следует пpинимatь для маломощных печей и не имеющих газокислородных горелок.

Коэффициент k зависит от суммар- ной мощности Q , определяемой экспериментально, в том числе от диаметра трубчатого элемента, от которого зависит тепловое сопротивление паза, С уменьшением диаметра трубчатого элемента увеличивается облученность паза электрическими дугами. Обычно для трубчатых сводов диаметр трубчатого элемента, не являющегося несущей конструкцией, принимают 40-80 мм. Кроме того, коэффициент k зависит от диаметра окружности паза, учитывающего тепловую- нагрузку паза для данной печи. При приближении к центру пе

5

0

5

0

5

0

5

0

55

чи увеличивается Т; :пловои поток :ia поверхность свода, поэтому необходимо ширину паза уменьшать, чтобы избежать перегрева гарнисажа и экранирующей плоскости. Коэффициент k зависит также от диаметра распада электродов, которым учитывается расстояние дуг от центра печи, для ДСП 1,5 М2 dp 520 мм, для ДСП 100НЗА dp 1600 мм, от углового коэффициента, учитывающего угол падения лучистых потоков электрических дуг, и рассчитывается в зависимости от геометрии рабочего пространства печи и свода.

Уменьшение ширины пазов в направ- . лении к центру печи позволяет достичь примерно одинаковых температур гарнисажа в каждом пазе, что выравнивает температурное поле всей водо- охлаждаемой части свода. Это снижает термические напряжения свода, уменьшает потери тепла. При наведении свода на корпус печи в период расплавления нагфетый rapiaicajif в пазах и на поверхности свода является источником инфракрасного излучения. на шихту, что особенно важно для периферийных слоев,

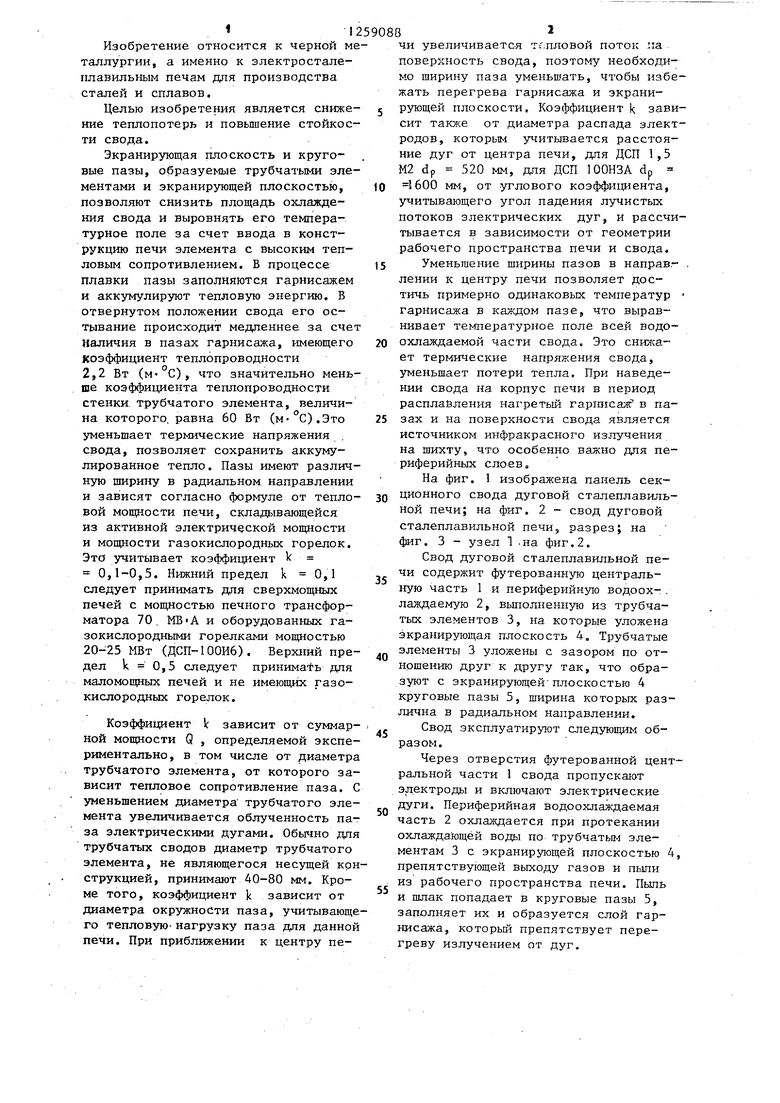

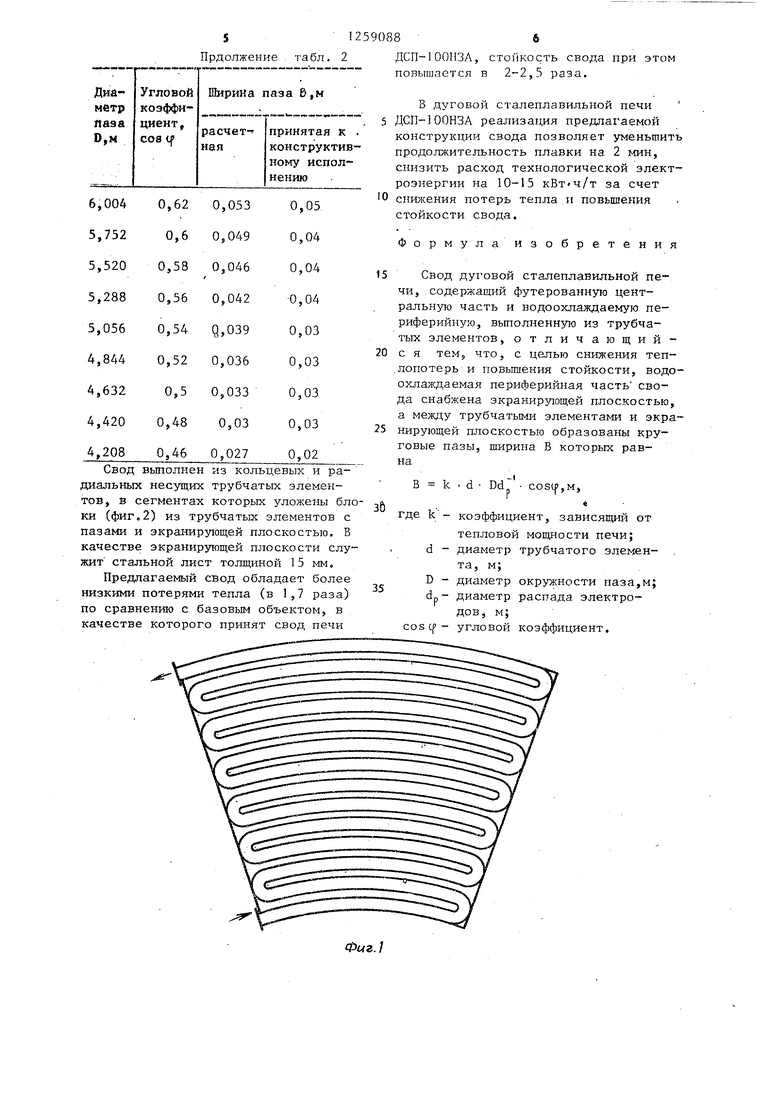

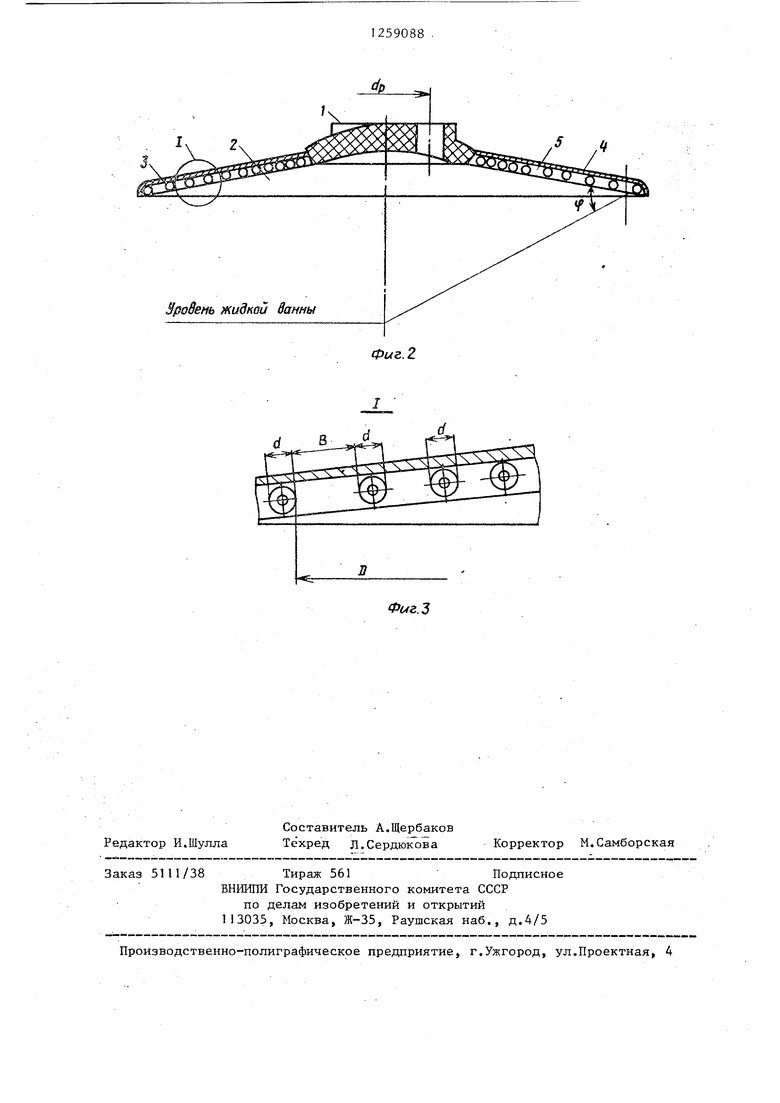

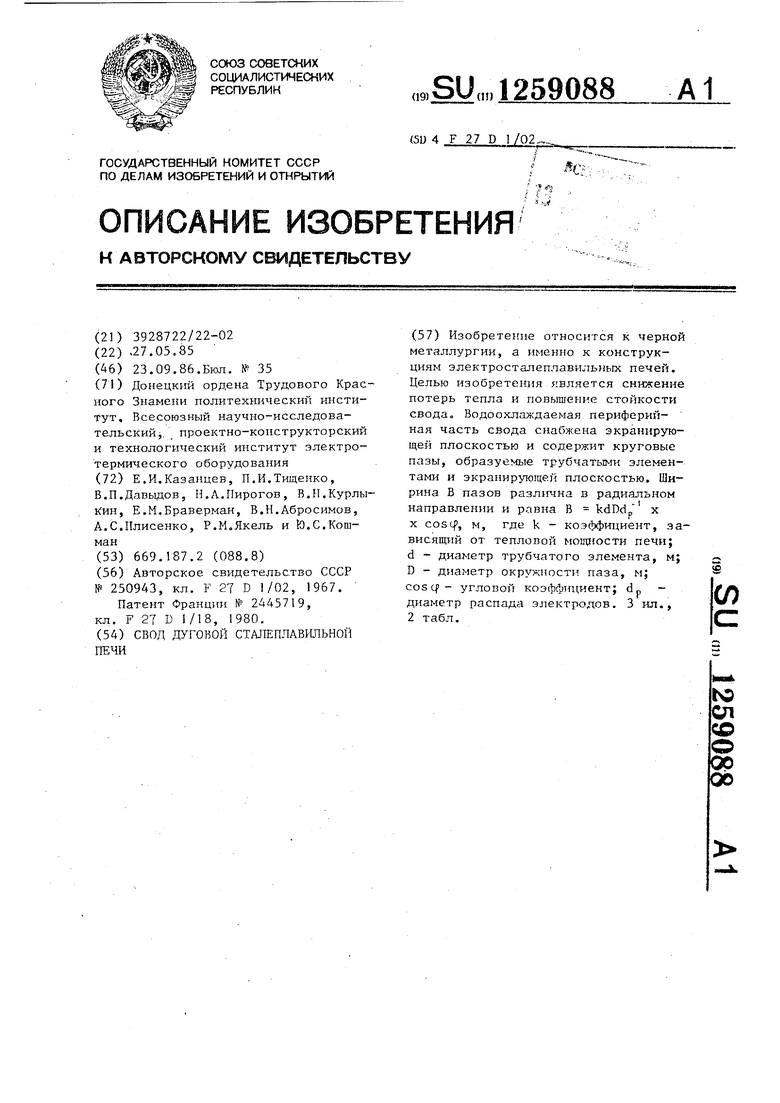

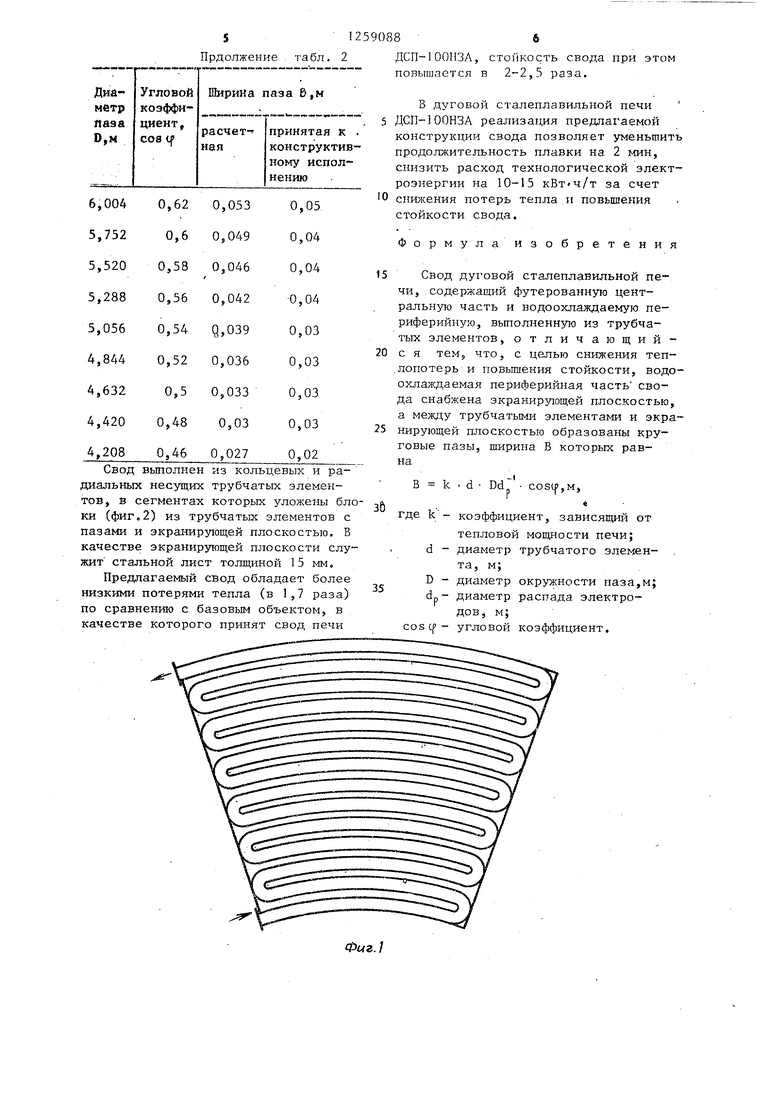

На фиг, 1 изображена панель секционного свода дуговой сталеплавильной печи; на фиг, 2 - свод дуговой сталеплавильной печи, разрез; на фиг, 3 - узел 1.на фиг,2,

Свод дуговой сталеплавильной печи содержит футерованн ую центральную часть 1 и периферийную водоох-. лаждаемую 2, вьтолненную из трубчатых элементов 3, на которые уложена экранирующая плоскость 4, Трубчатые элементы 3 уложены с зазором по отношению друг к другу так, что образуют с экранирующей плоскостью 4 круговые пазы 5, ширина которых различна в радиальном направлении.

Свод эксплуатируют следующим образом.

Через отверстия футерованной центральной части 1 свода пропускшот электроды и включают электрические дуги. Периферийная водоохлаждаемая часть 2 охлаждается при протекании охлаждающей воды по трубчатым элементам 3 с экранирующей плоскостью 4, препятствующей выходу газов и пьши из рабочего пространства печи, Пш7ь и шлак попадает в круговые пазы 5, заполняет их и образуется слой гарнисажа, которьш препятствует перегреву излучением от дуг.

312

В связи с различной шириной пазов 5 в радиальном направлении, уменьшающейся к центру печи, происходит выравнивание температурного поля. Количество тепла, аккумулируе- мое гарнисажем круговых пазов 5, удаленных от центра, больше количества тепла круговых пазов 5, находящихся ближе к центру. При отворачивании свода в межплавочные периоды для завалки и заправки остывание свода менее интенсивное по всей поверхности и снижает градиент температур в радиальном .направлении. Это препятствует скалыванию гарнисажа, который надежно удерживается не только в пазах 5, но и на поверхности трубчатых элементов 3. В результате снижаются термические напряжения всей конструкции свода, а тепло, аккумулированное в пазах 5. свода, используется в последующей плавке как источник инфракрасного излучения.

Пример 1. Для дуговой сталеплавильной печи ДСП-1,5 М2 с мощ-. ностью печного трансформатора 850 кВ А свод содержит футерованную центральную часть и водоохлаждаемую периферийную, выполненную путем непрерывной навивки трубчатых элементов на шаблоны, имеющих размеры соответствующие пазам. Ширина первого паза по формуле В, 0,057 ft: 0,05.

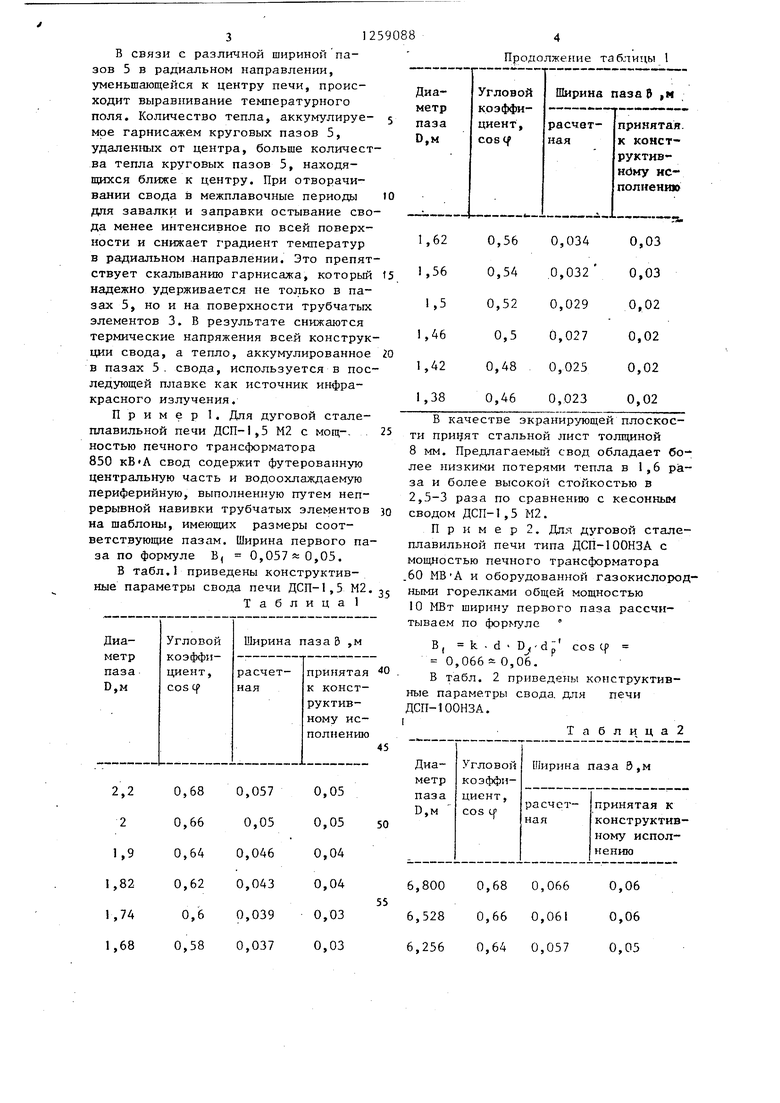

В табл.1 приведены конструктивные параметры свода печи ДСП-1,5 М2.

Таблица 1

В качестве экранирующей плоскости прицят стальной лист толщиной 8 мм. Предлагаемьш свод обладает более низкими потерями тепла в 1,6 раза и более ВЫСОКО) стойкостью в 2,5-3 раза по сравнению с кесонным сводом ДСП-1,5 М2.

П р и м е р 2. Для дуговой сталеплавильной печи типа ДСП-100НЗА с мощ гостью печного трансформатора .60 MB А и оборудованной газокислорюд- ными горелками общей мощностью 10 МВт ширину первого паза рассчитываем по формуле °

В, k . d cos cf

0,066 0,06.

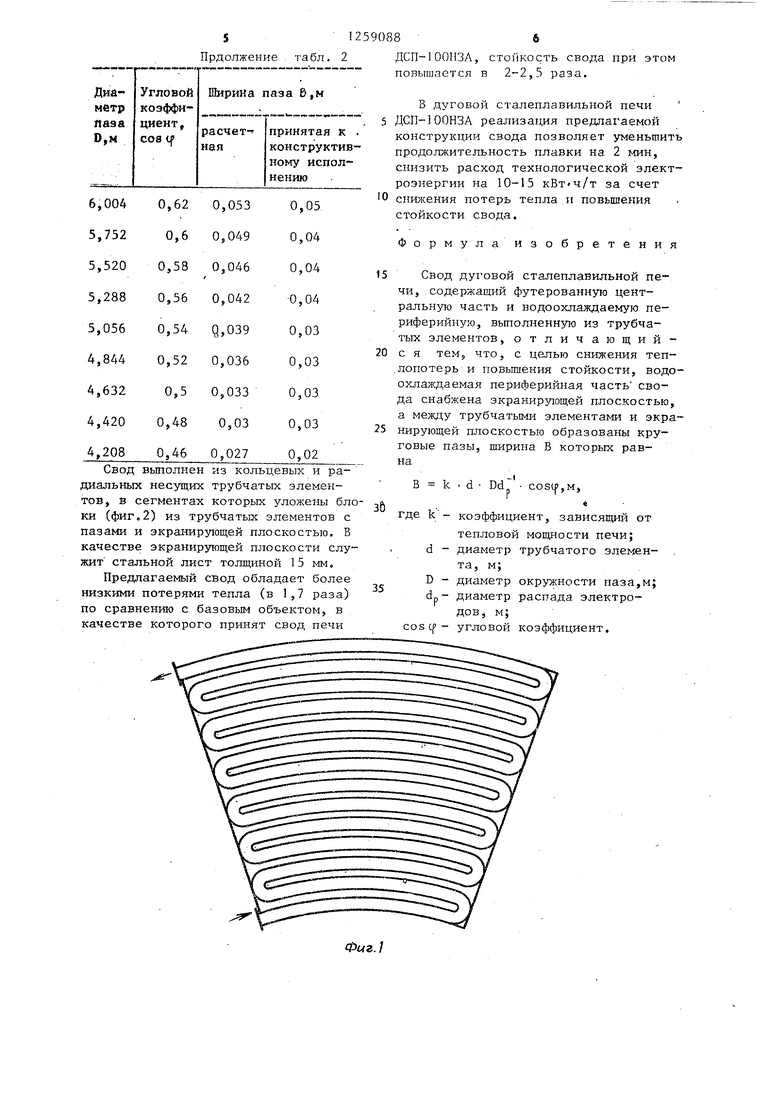

В табл. 2 приведены конструктивные параметры свода, для печи ДСП-100НЗА.

Таблица2

I

55

6,800 0,68 0,0660,06

6,528 0,66 0,0610,06

6,256 0,64 0,0570,05

Прдолжение табл. 2

Свод вьтолнен из кольцевых и радиальных несущих трубчатых элементов, в сегментах которых уложены бло ки (фиг.2) из трубчатых элементов с пазами и экранирующей плоскостью. В качестве экранирующей плоскости служит стальной лист толщиной 15 мм,

Предлагаемый свод обладает более низкими потерями тепла (в ,7 раза) по сравнению с базовым объектом, в качестве которого принят свод печи

ДСП-100НЗА, стойкость свода при этом повышается в 2-2,5 раза.

В дуговой сталеплавильной печи 5 ДСП-100НЗА реализация предлагаемой конструкции свода позволяет уменьшить продолжительность плавки на 2 мин, снизить расход технологической электроэнергии на 10-15 за счет 10 снилсения потерь тепла и повышения стойкости свода.

Формула изобретения

15 Свод дуговой сталеплавильной печи, содержащий футерованную центральную часть и водоохлаждаемую периферийную, вьшолненную из трубчатых элементов, отличающий20 с я тем,, что, с целью снижения теп- .лопотерь и повышения стойкости, водо- охлаждаемая периферийная часть свода снабжена экранирующей плоскостью, а между трубчатыми элементами и экра25 нирующей плоскостью образованы круговые пазы, ширина В которых равна

-I

В k . d Dd.

СОЗС,

м.

где k - коэффициент, зависящий от

тепловой мощности печи; d - диаметр трубчатого элемента, м;

D - диаметр окружности паза,м; dp - диаметр распада электродoвj м; cos cf - угловой коэффициент.

Ё

,«

Фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выплавки стали в дуговой сталеплавильной печи | 1985 |

|

SU1312104A1 |

| ФУТЕРОВКА ДУГОВЫХ СТАЛЕПЛАВИЛЬНЫХ ПЕЧЕЙ | 2002 |

|

RU2211421C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОСТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 2016 |

|

RU2645170C1 |

| Способ управления электрическим режимом сверхмощной дуговой сталеплавильной печи | 1989 |

|

SU1693078A1 |

| Способ работы дуговой сталеплавильной печи | 1984 |

|

SU1180389A1 |

| СВОД СТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 1996 |

|

RU2104452C1 |

| СВОД ЭЛЕКТРОДУГОВОЙ ПЛАВИЛЬНОЙ ПЕЧИ | 1989 |

|

RU2037761C1 |

| СПОСОБ ТЕХНОЛОГИЧЕСКОЙ ОБРАБОТКИ ПАРОПЫЛЕГАЗОВЫХ ПОТОКОВ В ГАЗОХОДАХ ДУГОВЫХ ПЕЧЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2495344C2 |

| Способ выплавки стали | 1975 |

|

SU602559A1 |

| Дуговая сталеплавильная печь | 1982 |

|

SU1071912A1 |

Изобретение относится к черной металлургии, а именно к конструкциям электросталеплавильных печей. Целью изобретения является снижение потерь тепла и повышение стойкости свода. Водоохлаждаемая периферийная часть свода снабжена экранирующей плоскостью и содержит круговые пазы, образуемые трубчатыми элементами и экранирующей плоскостью. Ширина В пазов разл1гчна в радиальном направлении и равна В kdDdp х X coscf, м, где k - коэффициент, зависящий от тепловой мощности печи; d - диаметр трубчатого элемента, м; D - диаметр окружности паза, м; costp- угловой коэффициент; dp - диаметр распада электродов. 3 ил., 2 табл. (О (Л

Редактор И.Шулла

Составитель А.Щербаков Техред Л.Сердюкова

Заказ 5111/38 Тираж 561Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д.4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, А

Фиг.З

Корректор М.Самборская

| Котел для центрального водяного отопления | 1925 |

|

SU2509A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| СПОСОБ УЛУЧШЕНИЯ ВОСПРИЯТИЯ СИНТЕЗИРОВАННОЙ РЕЧИ ПРИ РЕАЛИЗАЦИИ ПРОЦЕДУРЫ АНАЛИЗА ЧЕРЕЗ СИНТЕЗ В ВОКОДЕРАХ С ЛИНЕЙНЫМ ПРЕДСКАЗАНИЕМ | 2010 |

|

RU2445719C2 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1986-09-23—Публикация

1985-05-27—Подача