1

Изобретение относится к прокатному ироизводству и может быть иснользовано при производстве профилей горячей продольной прокаткой.

Целью изобретения является новьииение точности профиля по длине за счет устранения температурного клина.

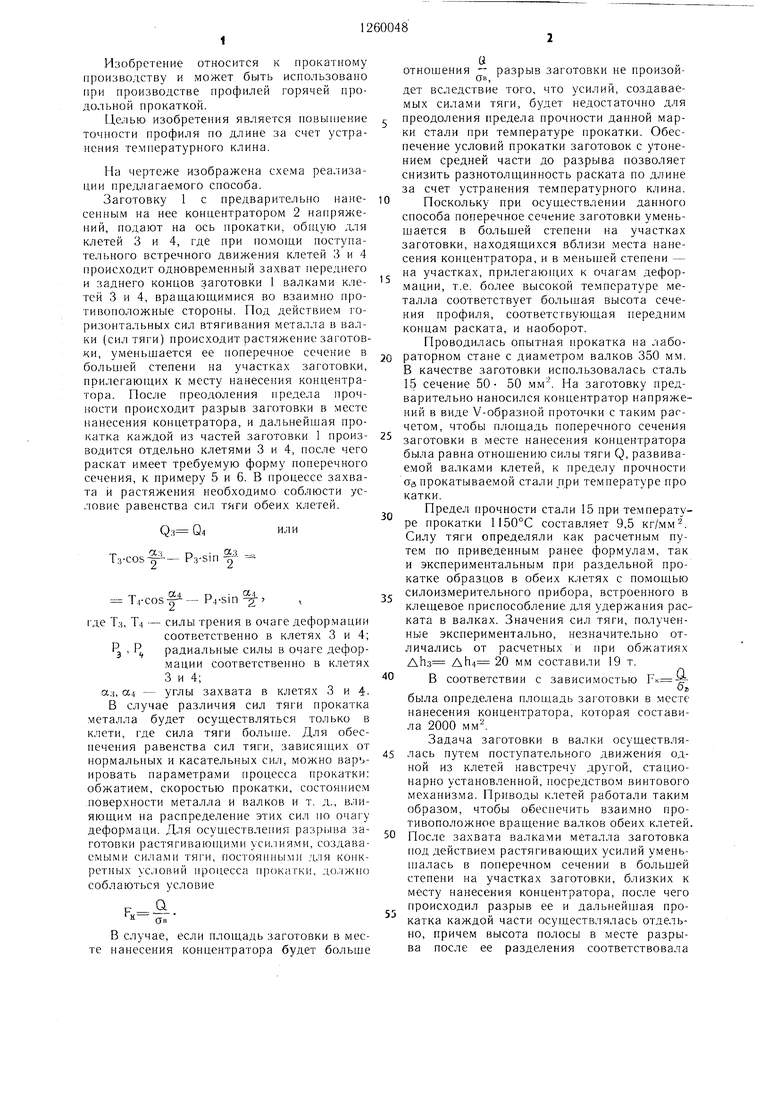

На чертеже изображена схема реализации предлагаемого способа.

Заготовку 1 с предварительно нанесенным на нее концентратором 2 напряжений, нодают на ось прокатки, общую для клетей 3 и 4, где при помощи поступательного встречного движения клетей 3 и 4 происходит одновре.менный захват переднего и заднего концов заготовки 1 валками к/ie- тей 3 и 4, вращающимися во взаимно противоположные стороны. Под действием горизонтальных сил втягивания металла в валки (сил тяги) происходит растяжение заготовки, уменьшается ее поперечное сечение в большей степени на участках заготовки, нрилегающих к месту нанесения концентратора. После преодоления предела прочности происходит разрыв заготовки в месте нанесения концетратора, и дальнейшая прокатка каждой из частей заготовки 1 производится отдельно клетями 3 и 4, после чего раскат имеет требуемую форму поперечного сечения, к примеру 5 и 6. В процессе захвата и растяжения необходимо соблюсти ус- . ювие равенства сил тяги обеих клетей.

Q3 Q4И 1И

T.rcos| - P3-sin|3. .

T4-cos|A-- P4-sin2.

где Тз, Т,1 - силы трения в очаге деформации соответственно в клетях 3 и 4; РЗ радиальные силы в очаге деформации соответственно в клетях 3 и 4;

аз, «4 - углы захвата в клетях 3 и 4- В случае различия сил тяги прокатка металла будет осуществляться только в клети, где сила тяги больпле. Для обеспечения равенства сил тяги, зависящих от нормальных и касательных сил, можно варьировать параметрами процесса прокатки: обжатием, скоростью прокатки, состоянием поверхности металла и валков и т. д., влияющим на распределение этих си. по очаг у деформаци. Для осуществлепия разрьн: а заготовки растягивающими уси, 1иями, создаваемыми силами тяги, постоянными для конкретных условий процесса прокатки, до.пжно соблаються условие

FK

О.

СГв

В случае, если площадь заготовки в месте нанесения концентратора будет больше

«

5

0

5

0

5

0

5

0

5

отношения - разрыв заготовки не произои- 0Е,

дет вследствие того, что усилий, создаваемых силами тяги, будет недостаточно для преодоления предела прочности данной марки стали при температуре прокатки. Обеспечение условий прокатки заготовок с утонением средней части до разрыва позволяет снизить разнотолщинность раската по длине за счет устранения температурного клина.

Поскольку при осуществлении данного способа поперечное сечение заготовки уменьшается в большей степени на участках заготовки, находящихся вблизи места нанесения концентратора, и в мeньнJeй степени - на участках, прилегаюн1их к очагам деформации, т.е. более высокой температуре металла соответствует большая высота сечения профиля, соответствующая передним концам раската, и наоборот.

Проводилась опытная прокатка на лабораторном стане с диаметром валков 350 мм. В качестве заготовки использовалась сталь 15 сечение 50- 50 мм. На заготовку предварительно наносился концентратор напряжений в виде V-образной проточки с таким расчетом, чтобы площадь поперечного сечения заготовки в .месте нанесения концентратора была равна отношению силы тяги Q, развиваемой валками клетей, к пределу прочности GS прокатываемой стали дри температуре про катки.

Предел прочности стали 15 при температуре прокатки 1150°С составляет 9,5 кгЫм-. Силу тяги определяли как расчетным путем по приведенным ранее формула.м, так и экспериментальным при раздельной прокатке образцов в обеих клетях с помощью силоизмерительного прибора, встроенного в клещевое приспособление для удержания раската в валках. Значения сил тяги, полученные экспериментально, незначительно отличались от расчетных и при обжатиях АЬз Ah4 20 мм составили 19 т.

В соответствии с зависимостью

о была определена площадь заготовки в .месте

нанесения концентратора, которая составила 2000 мм.

Задача заготовки в валки осуществлялась путем поступательного движения одной из клетей навстречу другой, стационарно установленной, посредством винтового механизма. Приводы клетей работали таким образом, чтобы обеспечить взаимно противоположное вращение валков обеих клетей. После захвата валками металла заготовка под действием растягивающих усилий уменьшалась в поперечном сечении в большей степени на участках заготовки, близких к месту нанесения концентратора, после чего происходил разрыв ее и дальнейшая прокатка каждой части осуществлялась отдельно, причем высота полосы в месте разрыва после ее разделения соответствовала

величине, близкой к величине межвалкового зазора. Это обеспечивало устранение температурного клина, что привело к снижению разнотолщинности готового профиля по длине полосы. Величина разнотолщинности в этом случае составила 0,1 мм, тогда как при прокатке этой же заготовки по обычной технологии разнотолщинность достигала (0,2-0,3) мм.

Формула изобретения

1. Способ прокатки металла, включающий нагрев заготовки и последующую ее прокатку с натяжением, отличающийся тем, что, с целью повыщения точности профиля по длине за счет устранения температурного клина, на заготовку предварительно

наносят концентратор напряжений, затем производят ее прокатку одновременно с двух концов в противоположных направлениях до разрыва, после чего прокатывают обе составные части по отдельности.

2. Способ по п. 1, отличающийся тем, что концентратор напряжений наносят в соответствии с зависимостью

10

FK

Q

Ot,

где FK - площадь поперечного сечения заготовки в месте нанесения концентратора напряжений;

Q - сила тяги, развиваемая прокатными валками;

ав - предел прочности прокатываемой стали при температуре прокатки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства проката | 1982 |

|

SU1034797A1 |

| Способ охлаждения валков и полосыВ пРОцЕССЕ пРОКАТКи | 1978 |

|

SU806189A1 |

| СПОСОБ ПРОКАТКИ ПРОФИЛЕЙ КРУГЛОГО СЕЧЕНИЯ | 1999 |

|

RU2170150C1 |

| Способ прокатки рельса (варианты) | 2021 |

|

RU2776314C1 |

| Способ производства особо тонких горячекатаных полос на широкополосном стане литейно-прокатного комплекса | 2018 |

|

RU2679159C1 |

| Способ прокатки сортовых заготовок | 1989 |

|

SU1674996A1 |

| Прокатный валок клети широкополосного стана | 1980 |

|

SU1014604A1 |

| СОСТАВНОЙ ПРОКАТНЫЙ ВАЛОК | 1990 |

|

RU2006302C1 |

| Способ прокатки | 1982 |

|

SU1061860A1 |

| Способ производства заготовок | 1979 |

|

SU820929A1 |

Изобретение относится к области прокатного производства и может быть использовано при производстве профилей горячей продольной прокаткой. Цель изобретения - повышение точности профиля по длине за счет устранения температурного клина. Способ предусматривает нагрев заготовки 1 и последующую ее прокатку с натяжением, при этом на заготовку 1 предварительно наносят концентратор напряжений 2, затем производят ее прокатку одновременно с двух концов в противоположных направлениях до разрыва, после чего прокатывают обе составные части по отдельности. Концентратор напряжений наносят в соответствии с зависимостью FK Q/ст, где FX - площадь поперечного сечения заготовки в месте нанесения концентратора напряжений; Q - сила тяги, развиваемая прокатными валками; ов - предел прочности прокатываемой стали. Устранение температурного клина производят за счет утонения заготовки в средней части. 1 з.п.ф-лы, 1 ил. и; (Л ьо 05 4 00

| ПатентСША№4306440, кл | |||

| Ручной ткацкий станок | 1923 |

|

SU821A1 |

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

Авторы

Даты

1986-09-30—Публикация

1985-01-15—Подача