(54) СПОСОБ ПРОИЗВОДСТВА ЗАГОТОВОК

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ многоручьевой прокатки заготовок | 1980 |

|

SU899169A1 |

| Способ производства сортовых заготовок | 1982 |

|

SU1057130A1 |

| Способ прокатки | 1982 |

|

SU1061860A1 |

| Способ прокатки заготовок | 1982 |

|

SU1036408A1 |

| Способ прокатки заготовок | 1977 |

|

SU778827A1 |

| СПОСОБ ПРОДОЛЬНОГО РАЗДЕЛЕНИЯ СЛЯБОВ ПРИ ПРОКАТКЕ | 2000 |

|

RU2179485C2 |

| Способ прокатки сортовых заготовок | 1979 |

|

SU789167A1 |

| Способ прокатки заготовок | 1978 |

|

SU699716A1 |

| Способ прокатки заготовок | 1978 |

|

SU806173A2 |

| Способ прокатки заготовок | 1976 |

|

SU623592A2 |

I

Изобретение относится к черной металлургии, в частности к производству сортовых заготовок на обжимнозаготовочных прокатных станах.

Известен способ производства сортовых профилей, согласно которому из исходной заготовки формируется сдвоенный профиль, а в зоне сочленения профилей образуют концентратор напряжений путем взаимного сдвига смежных частей раската и последующего возврата в прежнее положение, после охлаждения производится продольное разделение спаренных профилей 1 .

Недостатком этого способа является сложность формирования концентраторов напряжений и потери производительности стана, связанные с операцией нанесения концентраторов.

Наиболее близким по технической сущности к предлагаемому является метод производства заготовок, согласно которому сляб прокатывают в ряде калибров, состоящих из несколько совмещенных по ширине ручьев, одновременно в несколько связанных между собой перемычками по ширине ниток и получают несколько сочлененных заготовок. Образование и разделение перемычек совмещают с взаимным поворотом формируемых заготовок вокруг их продольных осейС З.

Недостаток - низкое качество поверхности разделения, что требует дополнительной обработки места разделения. Это вызывается наличием заусенцев при разрушении перемычки.

Цель изобретения - повышение ка0чества поверхности разделения путем ликвидации заусенцев.

Поставленная цель достигается тем, что перед разделением заготовки .охлаждают со скоростью 50-70 град/мин 5 до 300-450 0, после чего увеличивают угол между гранями смежных заготовок, прокатывая заготовки в калибре, у которого верхний ручей имеет выступ с углом при вершине 40-70°, а нижний

0 ручей имеет выступ с углом при вершине 110-140, затем заготовки кантуют на 180° вокруг продольной оси и . прокатывают в этом же калибре до разрушения перемычки.

5

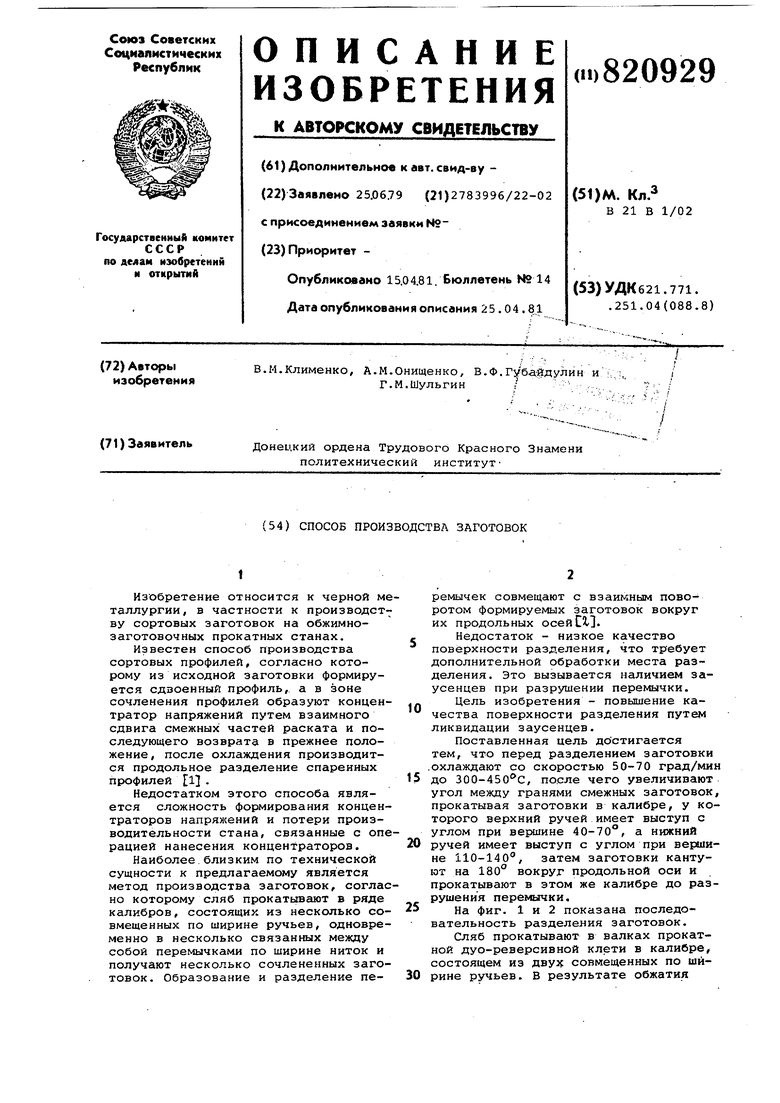

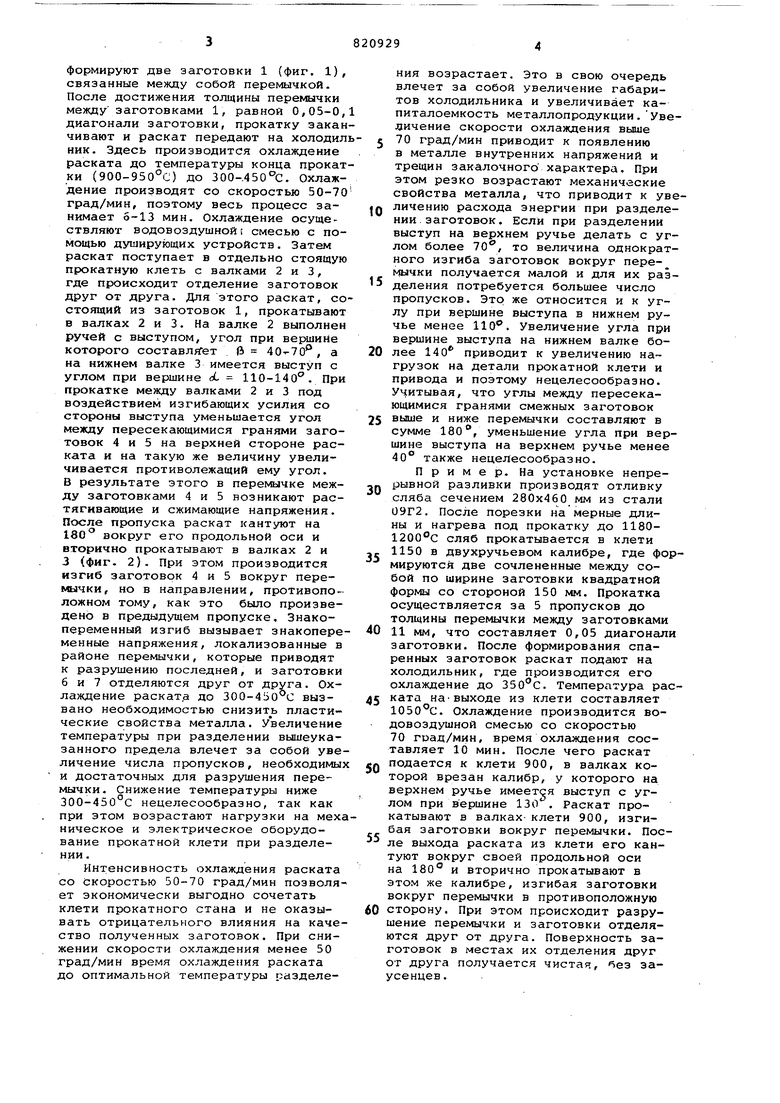

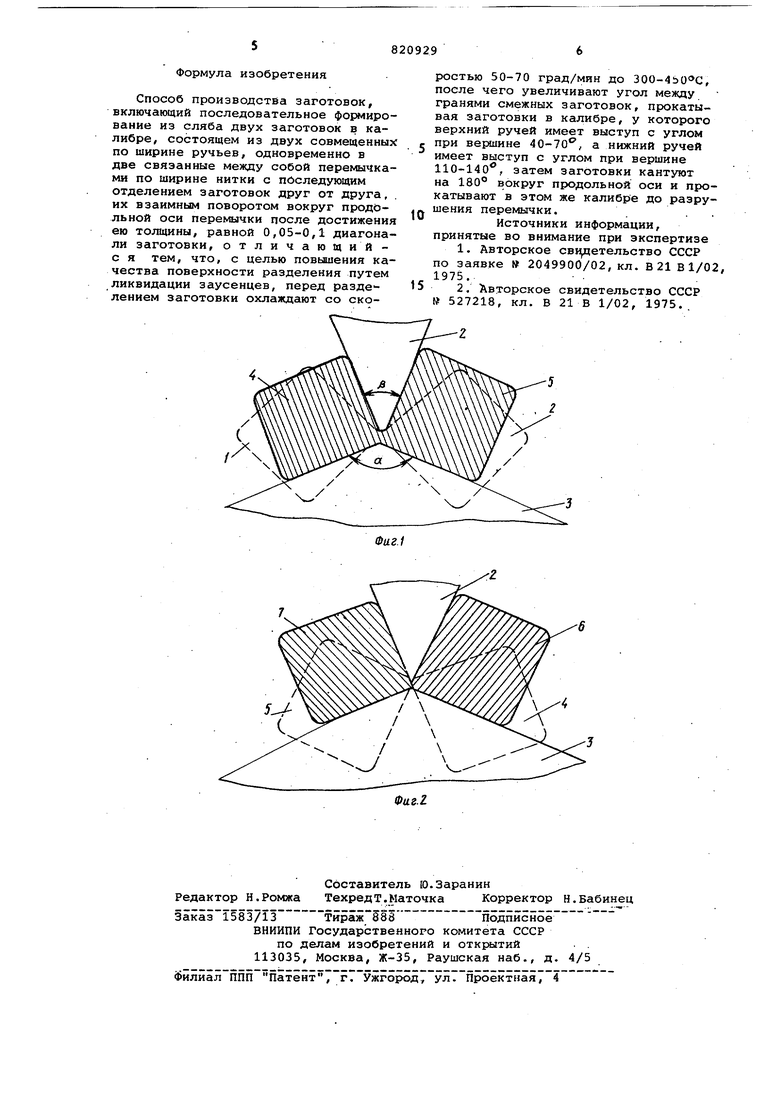

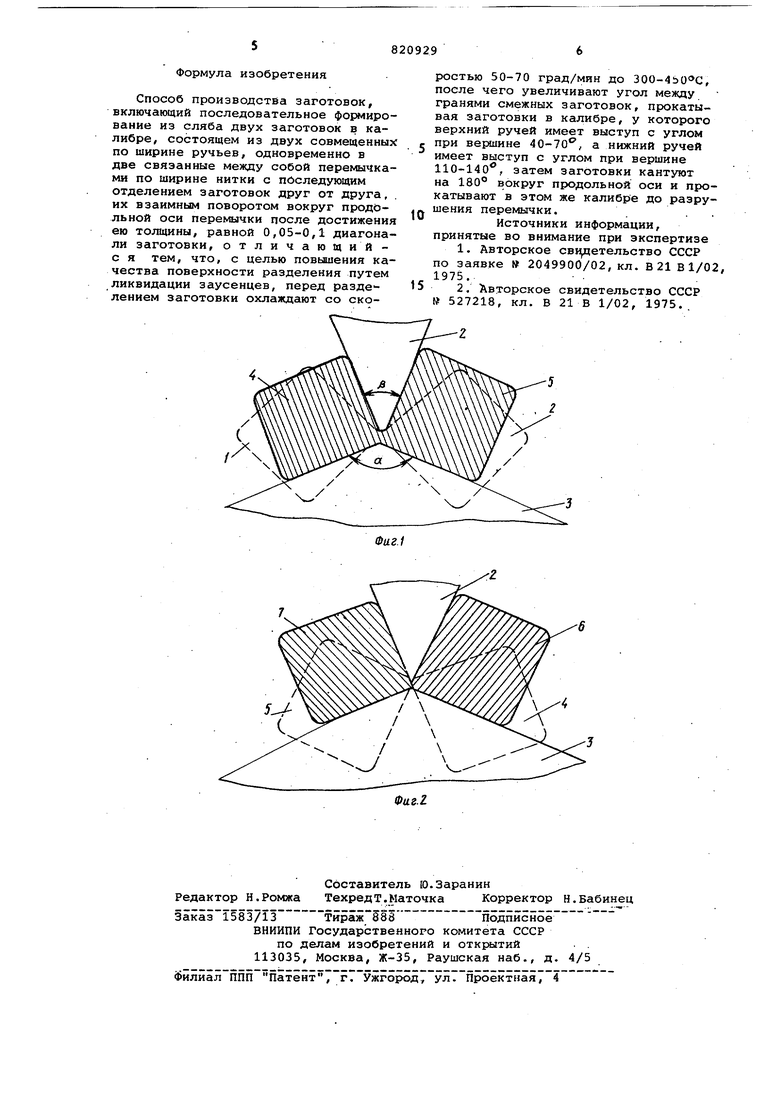

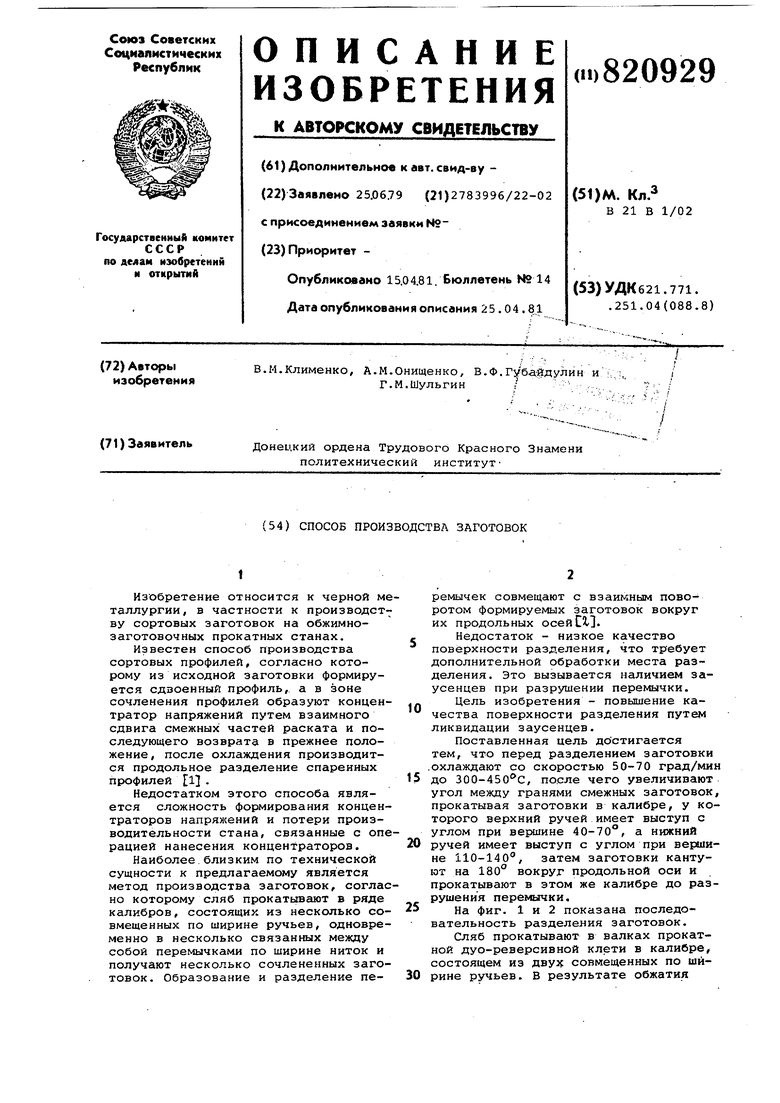

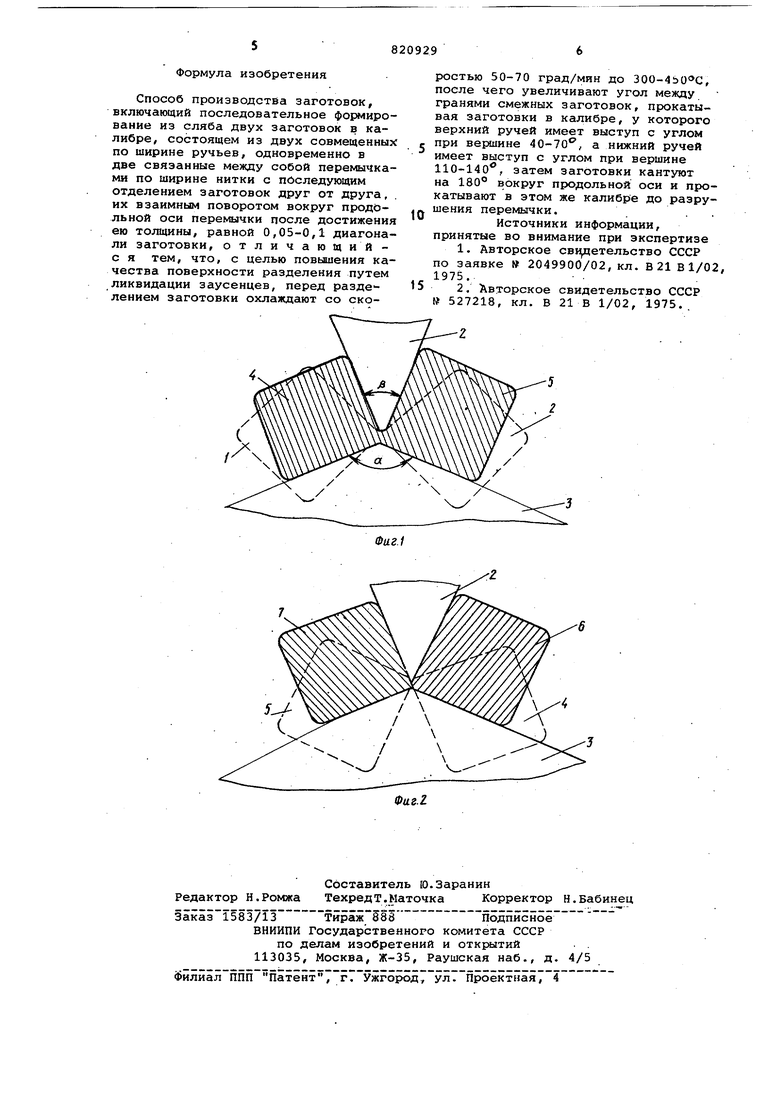

На фиг. 1 и 2 показана последовательность разделения заготовок.

Сляб прокатывают в валках прокатной дуо-реверсивной клети в калибре, состоящем из двух совмещенных по ширине ручьев. В результате обжатия

0

формируют две заготовки 1 (фиг, 1), связанные между собой перемычкой. После достижения толщины перемычки между заготовками 1, равной 0,05-0, диагонали заготовки, прокатку заканчивают и раскат передают на холодилник. Здесь производится охлаждение раската до температуры конца прокатки (900-950°С) до 300-.450С. Охлаждение производят со скоростью 50-70 град/мин, поэтому весь процесс занимает 5-13 мин. Охлаждение осуществляют водовоздушной смесью с помощью душирующих устройств. Затем раскат поступает в отдельно стоящую прокатную клеть с валками 2 и 3, где происходит отделение заготовок друг от друга. Для этого раскат, состоящий из заготовок 1, прокатывают в валках 2 и 3. На валке 2 выполнен ручей с выступом, угол при вершине которого составл5Гет (5 , а на нижнем валке 3 имеется выступ с углом при вершине оС 110-140. При прокатке между валками 2 и 3 под воздействием изгибающих усилия со стороны выступа уменьшается угол между пересекающимися гранями заготовок 4 и 5 на верхней стороне раската и на такую же величину увеличивается противолежащий ему угол. В результате этого в перемычке между заготовками 4 и 5 возникают растягивающие и сжимающие напряжения. После пропуска раскат кантуют на 180 вокруг его продольной оси и вторично прокатывают в валках 2 и 3 фиг. 2). При этом производится изгиб заготовок 4 и 5 вокруг перемычки, но в направлении, противоположном тому, как это было произведено в предыдущем пропуске. Знакопеременный изгиб вызывает знакопеременные напряжения, локализованные в районе перемычки, которые приводят к разрушению последней, и заготовки б и 7 отделяются друг от друга. Охлаждение раската до 300-450 С вызвано необходимостью снизит ь пластические свойства металла. Увеличение температуры при разделении вышеуказанного предела влечет за собой увеличение числа пропусков, необходимы и достаточных для разрушения перемычки. Снижение температуры ниже 300-450°С нецелесообразно, так как при этом возрастают нагрузки на мехническое и электрическое оборудование прокатной клети при разделении .

Интенсивность охлаждения раската со скоростью 50-70 град/мин позволяет экономически выгодно сочетать клети прокатного стана и не оказывать отрицательного влияния на качество полученных заготовок. При снижении скорости охлаждения менее 50 град/мин время охлаждения раската до оптимальной температуры разделения возрастает. Это в свою очередь влечет за собой увеличение габаритов холодильника и увеличивает капиталоемкость металлопродукции.Увеличение скорости охлаждения выше 70 град/мин приводит к появлению в металле внутренних напряжений и трещин закалочного характера. При этом резко возрастают механические свойства металла, что приводит к увличению расхода энергии при разделении заготовок. Если при разделении выступ на верхнем ручье делать с углом более 70, то величина однократного изгиба заготовок вокруг перемычки получается малой и для их разделения потребуется большее число пропусков. Это же относится и к углу при вершине выступа в нижнем ручье менее 110. Увеличение угла при вершине выступа на нижнем валке более 140 приводит к увеличению нагрузок на детали прокатной клети и привода и поэтому нецелесообразно. Учитывая, что углы между пересекающимися гранями смежных заготовок выше и ниже перемычки составляют в сумме 180°, уменьшение угла при вершине выступа на верхнем ручье менее 40° также нецелесообразно.

Пример. На установке непрех ывной разливки производят отливку сляба сечением 280x460 мм из стали 09Г2. После порезки на мерные длины и нагрева под прокатку до 11801200 с сляб прокатывается в клети 1150 в двухручьевом калибре, где фомируются две сочлененные между собой по ширине заготовки квадратной формы со стороной 150 мм. Прокатка осуществляется за 5 пропусков до толщины перемычки между заготовками 11 мм, что составляет 0,05 диагонал заготовки. После формирования спаренных заготовок раскат подают на холодильник, где производится его охлаждение до . Температура раката на-выходе из клети составляет . Охлаждение производится водовоздушной смесью со скоростью 70 град/мин, время охлаждения составляет 10 мин. После чего раскат подается к клети 900, в валках которой врезан калибр, у которого на верхнем ручье имеется выступ с углом при вершине 130 . Раскат прокатывают в валках клети 900, изгибая заготовки вокруг перемычки. После выхода раската из клети его кантуют вокруг своей продольной оси на 180 и вторично прокатывают в этом же калибре, изгибая заготовки вокруг перемычки в противоположную сторону. При этом происходит разрушение перемычки и заготовки отделяются друг от друга. Поверхность заготовок в местах их отделения друг от друга получается чистая, без заусенцев.

Формула изобретения

Способ производства заготовок, включающий последовательное формирование из сляба двух заготовок в калибре, состоящем из двух совмещенных по ширине ручьев, одновременно в две связанные между собой перемычками по ширине нитки с последующим отделением заготовок друг от друга, . их взаимным поворотом вокруг продольной оси перемычки после достижения ею толщины, равной 0,05-0,1 диагонали заготовки, отличающий с я тем, что, с целью повьЕнения качества поверхности разделения путем ликвидации заусенцев, перед разделением заготовки охлаждают со скоростью 50-70 град/мин до 300-4ЬО С, после чего увеличивают угол между гранями смежных заготовок, прокатывая заготовки в калибре, у которого верхний ручей имеет выступ с углом с при вершине 40-70, а нижний ручей имеет выступ с углом при вершине 110-140 , затем заготовки кантуют на 180° вокруг продольной оси и прокатывают в этом же калибре до разрушения перемычки.. .

Источники информации, принятые во внимание при экспертизе

по заявке 2049900/02, кл. В 21 В 1/02, 1975.

5

Авторы

Даты

1981-04-15—Публикация

1979-06-25—Подача