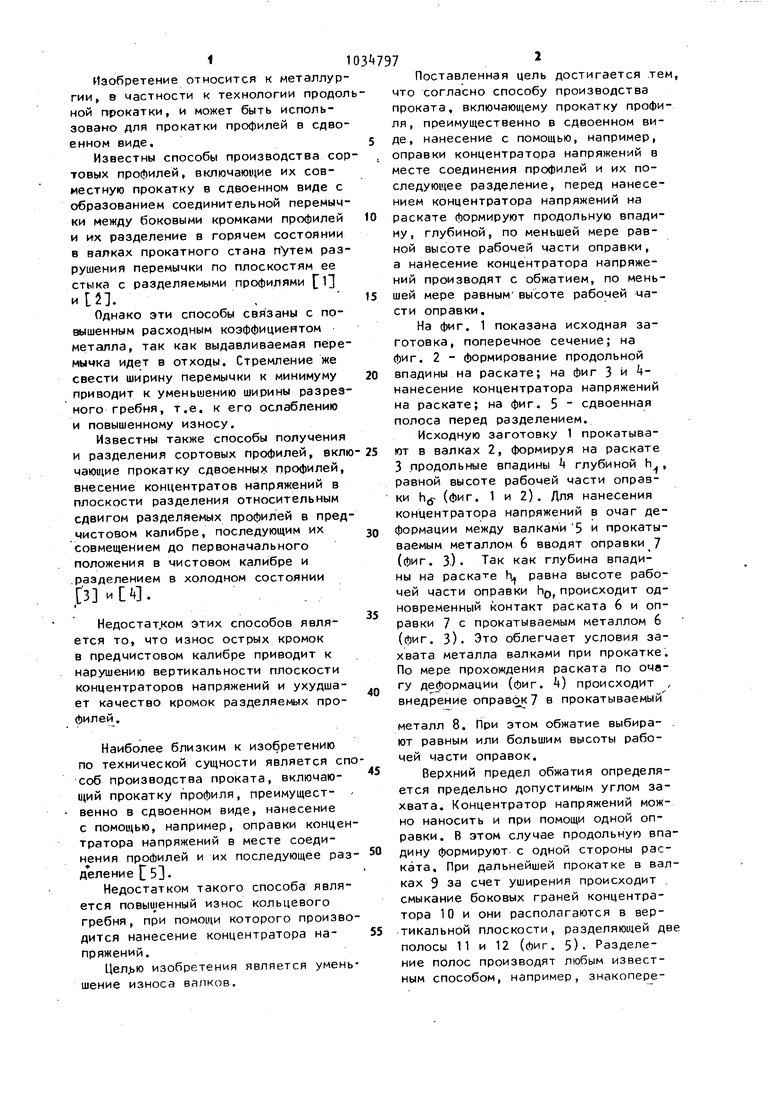

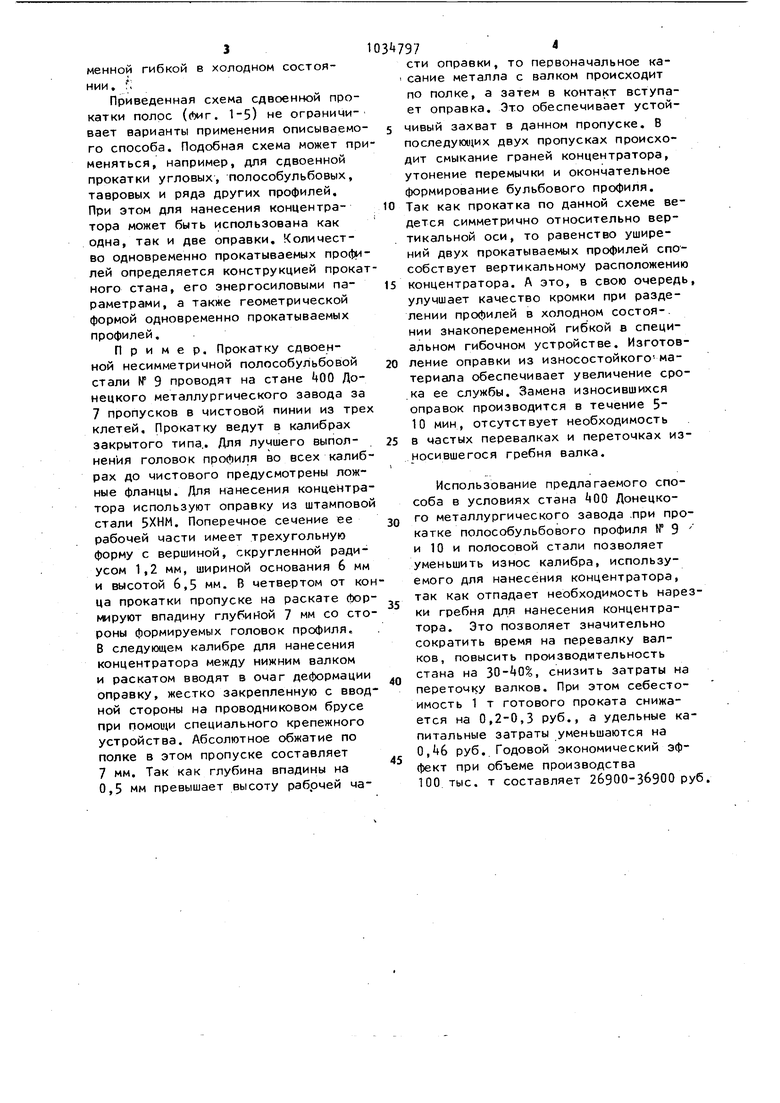

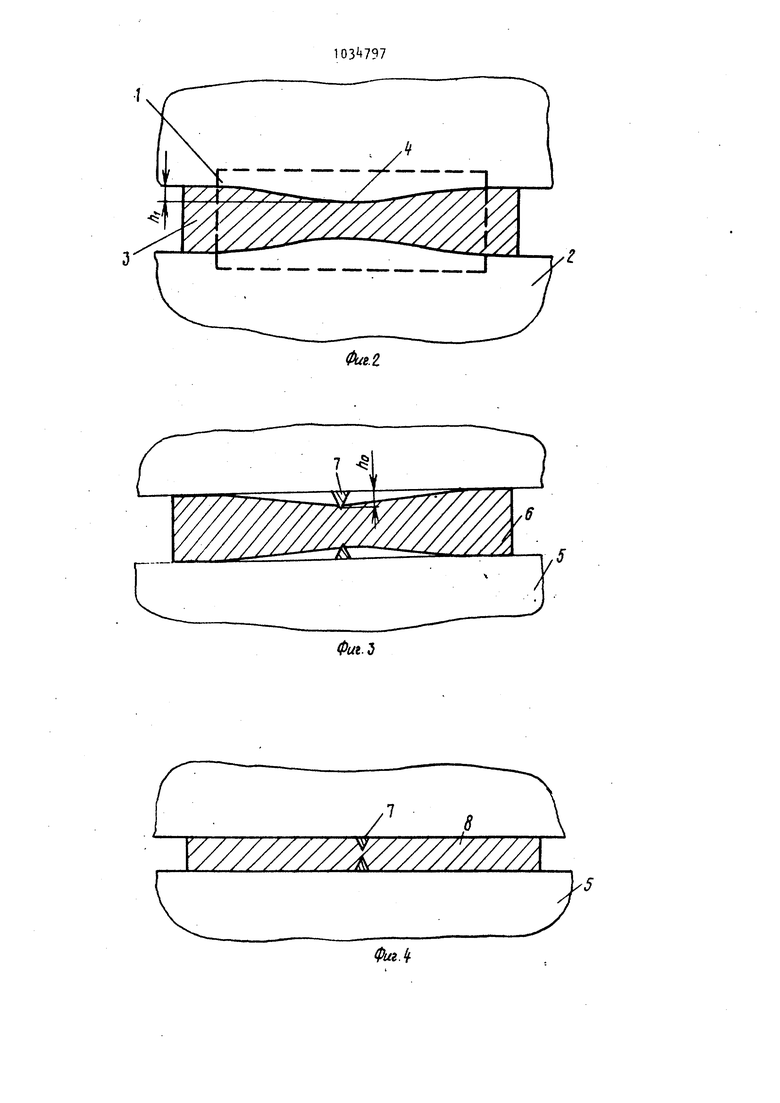

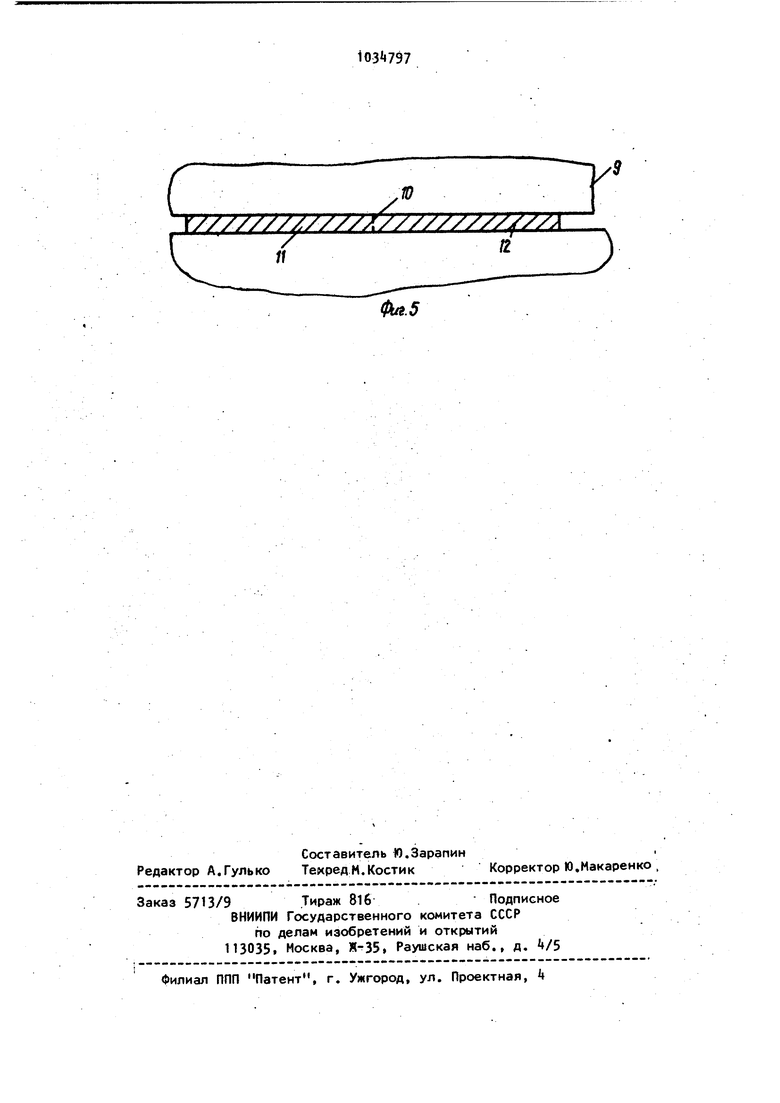

Изобретение относится к металлур гии, в частности к технологии продо ной прокатки, и может быть использовано для прокатки профилей в сдво енном виде. Известны способы производства со товых профилей, включающие их совместную прокатку в сдвоенном виде с образованием соединительной перемыч ки между боковыми кромками профилей и их разделение в горячем состоянии в валках прокатного стана путем раз рушения перемычки по плоскостям ее стыка с разделяемыми профилями flj и 12., Однако эти способы связаны с повышенным расходным коэффициентом металла, так как выдавливаемая пере мычка идет в отходы. Стремление же свести ширину перемычки к минимуму приводит к уменьшению ширины разрез ного гребня, т.е. к его ослаблению и повышенному износу. Известны также способы получения и разделения сортовых профилей, вкл чающие прокатку сдвоенных профилей, внесение концентратов напряжений в плоскости разделения относительным сдвигом разделяемых профилей в пред чистовом калибре, последующим их совмещением до первоначального положения в чистовом калибре и разделением в холодном состоянии 3 nCt. Недостат.ком этих способов является то, что износ острых кромок в предчистовом калибре приводит к нарушению вертикальности плоскости концентраторов напряжений и ухудшает качество кромок разделяемых профилей. Наиболее близким к изобретению по технической сущности является сп соб производства проката, включающий прокатку профиля, преимущественно в сдвоенном виде, нанесение с помощью, например, оправки концен тратора напряжений в месте соединения профилей и их последующее раз д еление С 5. Недостатком такого способа является повышенный износ кольцевого гребня, при помощи которого произво дится нанесение концентратора напряжений. Цел,ью изобретения является умень шение износа валков. 7 Поставленная цель достигается тем, что согласно способу производства проката, включающему прокатку профиля , преимущественно в сдвоенном виде , нанесение с помощью, например, оправки концентратора напряжений в месте соединения профилей и их последующее разделение, перед нанесением концентратора напряжений на раскате формируют продольную впадину, глубиной, по меньшей мере равной высоте рабочей части оправки, а нанесение концентратора напряжений производят с обжатием, по меньшей мере равнымвысоте рабочей части оправки. На фиг. 1 показана исходная заготовка, поперечное сечение; на фиг. 2 - формирование продольной впадины на раскате; на фиг 3 и Днанесение концентратора напряжений на раскате; на фиг. 5 - сдвоенная полоса перед разделением. Исходную заготовку 1 прокатывают в валках 2, формируя на раскате 3 продольные впадины 4 глубиной h. , равной высоте рабочей части оправки hjy (фиг. 1 и 2) . Для нанесения концентратора напряжений в очаг деформации между валками 5 и прокатываемым металлом 6 вводят оправки 7 (фиг. 3.). Так как глубина впадины на раскате h равна высоте рабочей части оправки hp, происходит одновременный контакт раската 6 и оправки 7 с прокатываемым металлом 6 (фиг. З). Это облегчает условия захвата металла валками при прокатке. По мере прохождения раската по очагу деформации (фиг. ) происходит . внедрение оправок 7 в прокатываемый металл 8. При этом обжатие выбира- . ют равным или большим высоты рабочей части оправок. Верхний предел обжатия определяется предельно допустимым углом захвата. Концентратор напряжений можно наносить и при помощи одной оправки. В этом случае продольную впадину формируют с одной стороны раската. При дальнейшей прокатке в валках 9 за счет уширения происходит . смыкание боковых граней концентратора 10 и они располагаются в вертикальной плоскости, разделяющей две полосы 11 и 12 (фиг. 5)- Разделение полос производят любым известным способом, например, знакопеременной гибкой в холодном состоянии . f;

Приведенная схема сдвоенной прокатки полос (лиг. 1-5) не ограничивает варианты применения описываемого способа. Подобная схема может применяться, например, для сдвоенной прокатки угловых, полособульбовых, тавровых и ряда других профилей. При этом для нанесения концентратора может быть использована как одна, так и две оправки. Количество одновременно прокатываемых профилей определяется конструкцией прокатного стана, его энергосиловыми параметрами, а также геометрической формой одновременно прокатываемых профилей.

Пример. Прокатку сдвоенной несимметричной полособульбовой стали № 9 проводят на стане 400 Донецкого металлургического завода за

7пропусков в чистовой пинии из трех клетей. Прокатку ведут в калибрах закрытого типа.. Для лучшего выполнения головок профиля во всех калибрах до чистового предусмотрены ложные фланцы. Для нанесения концентратора используют оправку из штамповой стали 5ХНМ. Поперечное сечение ее рабочей части имеет трехугольную форму с вершиной, скругленной радиусом 1,2 мм, шириной основания 6 мм

и высотой 6,5 мм, В четвертом от конца прокатки пропуске на раскате формируют впадину глубиной 7 мм со стороны формируемых головок профиля,

8следующем калибре для нанесения концентратора между нижним валком

и раскатом вводят в очаг деформации оправку, жестко закрепленную с вводной стороны на проводниковом брусе при помощи специального крепежного устройства. Абсолютное обжатие по полке в этом пропуске составляет 7 мм. Так как глубина впадины на 0,5 мм превышает высоту рабочей части оправки, то первоначальное каI сание металла с валком происходит по полке, а затем в контакт вступает оправка. Это обеспечивает устойчивый захват в данном пропуске. В последуюи4их двух пропусках происходит смыкание граней концентратора, утонение перемычки и окончательное формирование бульбового профиля.

0 Так как прокатка по данной схеме ведется симметрично относительно вертикальной оси, то равенство уширений двух прокатываемых профилей способствует вертикальному расположению

5 концентратора. А это, в свою очередь, улучшает качество кромки при разделении профилей в холодном состоя-. НИИ знакопеременной гибкой в специальном гибочном устройстве. Изготовление оправки из износостойкого-материала обеспечивает увеличение сро.ка ее службы. Замена износившихся оправок производится в течение 510 мин, отсутствует необходимость

5 в частых перевалках и переточках износившегося гребня валка.

Использование предлагаемого способа в условиях стана «ОО ДонецкоQ го металлургического завода .при прокатке полособульбового профиля № 9 и 10 и полосовой стали позволяет уменьшить износ калибра, используемого для нанесения концентратора, так как отпадает необходимость нарезки гребня для нанесения концентратора. Это позволяет значительно сократить время на перевалку валков, повысить производительность стана на , снизить затраты на переточку валков. При этом себестоимость 1 т готового проката снижается на 0,2-0,3 руб., а удельные капитальные затраты уменьшаются на 0,6 руб. Годовой экономический эффект при объеме производства 100 тыс. т составляет 2б900-ЗбЭОО руб.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прокатки профилей | 1982 |

|

SU1037975A1 |

| Способ изготовления фасонных профилей | 1977 |

|

SU707662A1 |

| Способ получения толстых листов | 1980 |

|

SU939140A1 |

| Способ продольного разделения сдвоенных прокатных профилей | 1978 |

|

SU763010A1 |

| Способ производства рифленых листов | 1979 |

|

SU835535A1 |

| Способ получения подката для чистовой клети листового стана | 1981 |

|

SU984516A1 |

| Способ многоручьевой прокатки заготовок | 1980 |

|

SU899169A1 |

| Способ прокатки сортовых заготовок | 1979 |

|

SU789167A1 |

| Способ прокатки периодической арматурной стали | 1980 |

|

SU940979A1 |

| Способ изготовления колец | 1989 |

|

SU1764749A1 |

y/z/ ///i///////////.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| j | |||

| СТАНОК ДЛЯ НАСЕЧКИ НАПИЛЬНИКОВ | 1944 |

|

SU72133A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| S | |||

| Способ изготовления фасонных профилей | 1977 |

|

SU707662A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1983-08-15—Публикация

1982-03-09—Подача