Изобретение относится к сварке, а именно к способам сварки трением труб, арматурных стержней и т. п.

Цель изобретения - упрощение и повышение надежности устройства для осуществления способа.

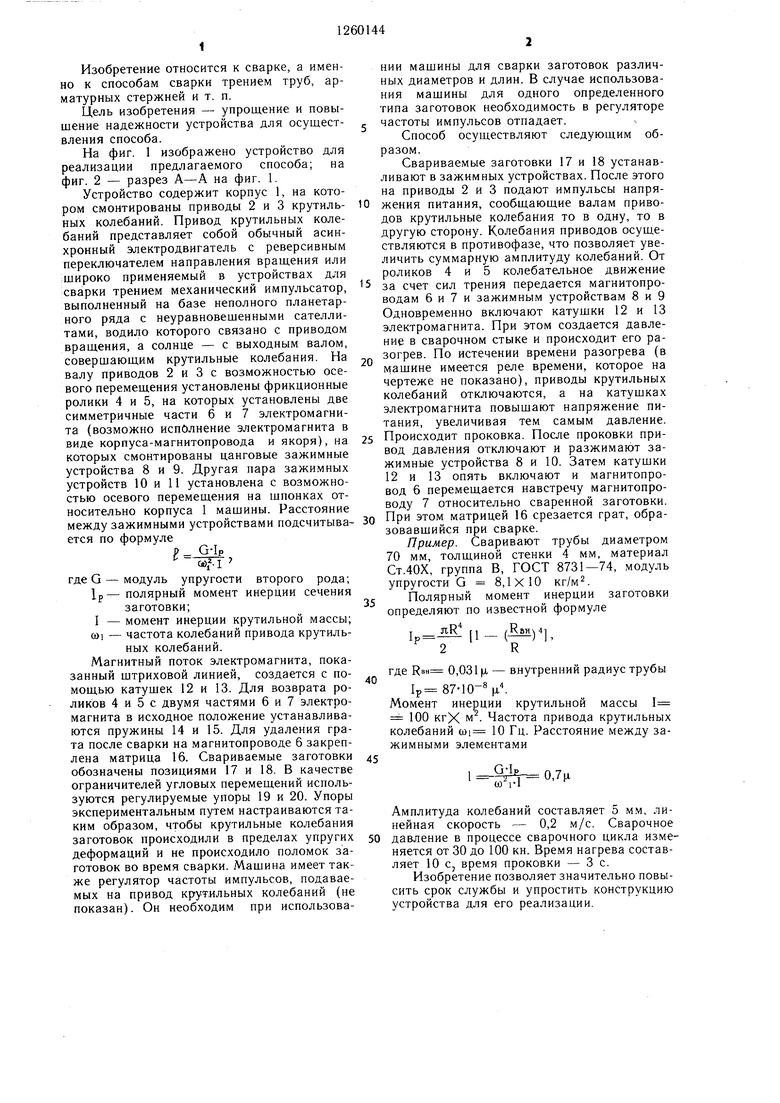

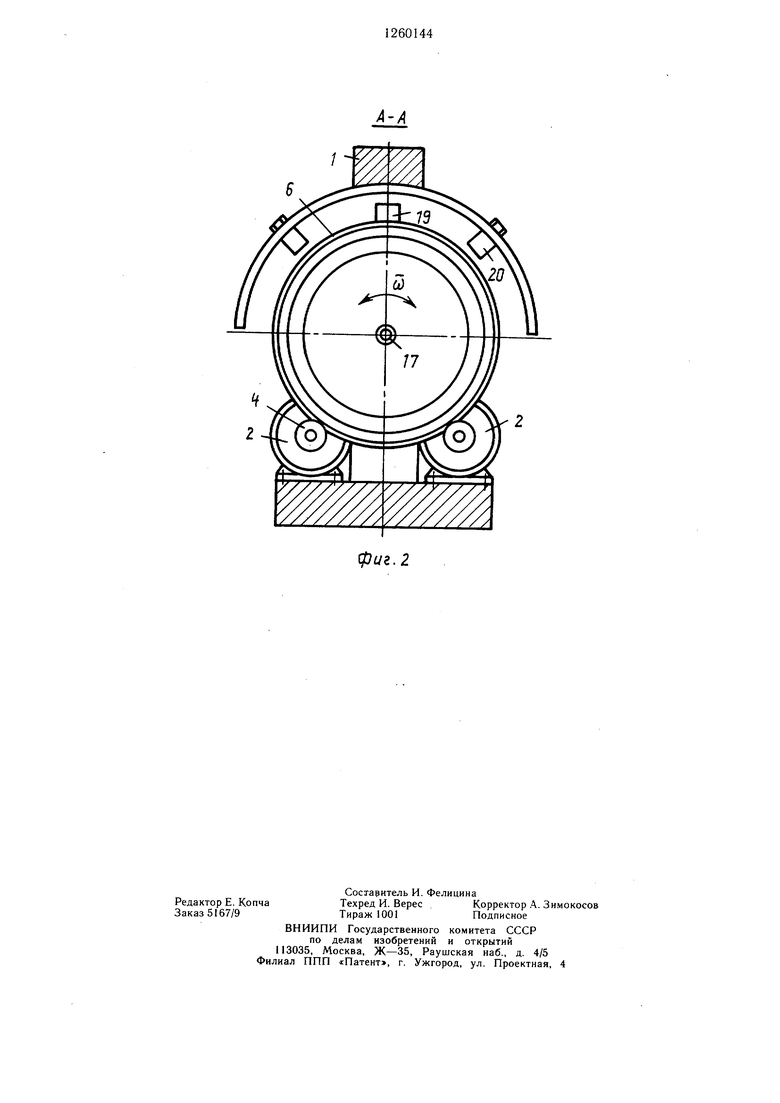

На фиг. 1 изображено устройство для реализации предлагаемого способа; на фиг. 2 - разрез А-А на фиг. 1.

Устройство содержит корпус 1, на котором смонтированы приводы 2 и 3 крутильных колебаний. Привод крутильных колебаний представляет собой обычный асинхронный электродвигатель с реверсивным переключателем направления вращения или ;щироко применяемый в устройствах для сварки трением механический импульсатор, выполненный на базе неполного планетарного ряда с неуравновещенными сателлитами, водило которого связано с приводом вращения, а солнце - с выходным валом, соверщающим крутильные колебания. На валу приводов 2 и 3 с возможностью осевого перемещения установлены фрикционные ролики 4 и 5, на которых установлены две симметричные части 6 и 7 электромагнита (возможно исполнение электромагнита в виде корпуса-магнитопровода и якоря), на которых смонтированы цанговые зажимные устройства 8 и 9. Другая пара зажимных устройств 10 и И установлена с возможностью осевого перемещения на щпонках относительно корпуса 1 мащины. Расстояние между зажимными устройствами подсчитывается по формуле

Р- G-IP где G - модуль упругости второго рода;

1р-полярный момент инерции сечения

заготовки; I - момент инерции крутильной массы;

(1)1 - частота колебаний привода крутильных колебаний.

Магнитный поток электромагнита, показанный щтриховой линией, создается с помощью катущек 12 и 13. Для возврата роликов 4 и 5 с двумя частями 6 и 7 электромагнита в исходное положение устанавливаются пружины 14 и 15. Для удаления грата после сварки на магнитопроводе 6 закреплена матрица 16. Свариваемые заготовки обозначены позициями 17 и 18. В качестве ограничителей угловых перемещений используются регулируемые упоры 19 и 20. Упоры экспериментальным путем настраиваются таким образом, чтобы крутильные колебания заготовок происходили в пределах упругих деформаций и не происходило поломок заготовок во время сварки. Мащина имеет также регулятор частоты импульсов, подаваемых на привод крутильных колебаний (не показан). Он необходим при использова

НИИ мащины для сварки заготовок различных диаметров и длин. В случае использования мащины для одного определенного типа заготовок необходимость в регуляторе

частоты импульсов отпадает.

Способ осуществляют следующим образом.

Свариваемые заготовки 17 и 18 устанавливают в зажимных устройствах. После этого на приводы 2 и 3 подают импульсы напряжения питания, сообщающие валам приводов крутильные колебания то в одну, то в другую сторону. Колебания приводов осуществляются в противофазе, что позволяет увеличить суммарную амплитуду колебаний. От роликов 4 и 5 колебательное движение

за счет сил трения передается магнитопро- водам 6 и 7 и зажимным устройствам 8 и 9 Одновременно включают катущки 12 и 13 электромагнита. При этом создается давление в сварочном стыке и происходит его разогрев. По истечении времени разогрева (в машине имеется реле времени, которое на чертеже не показано), приводы крутильных колебаний отключаются, а на катущках электромагнита повыщают напряжение питания, увеличивая тем самым давление.

Происходит проковка. После проковки привод давления отключают и разжимают зажимные устройства 8 и 10. Затем катущки 12 и 13 опять включают и магнитопро- вод 6 перемещается навстречу магнитопро- воду 7 относительно сваренной заготовки.

При этом матрицей 16 срезается грат, обра- зовавщийся при сварке.

Пример. Сваривают трубы диаметром 70 мм, толщиной стенки 4 мм, материал Ст.40Х, группа В, ГОСТ 8731-74, модуль упругости G 8,1x10 кг/м.

Полярный момент инерции заготовки определяют по известной формуле

1р 1- (, 2R

где RBH 0,031 |ы - внутренний радиус трубы

1р 87-10-« (i

Момент инерции крутильной массы 1 100 кгХ м . Частота привода крутильных колебаний ац 10 Гц. Расстояние между зажимными элементами

1 0,7|А

Л 1 . Iт г

Амплитуда колебаний составляет 5 мм, линейная скорость - 0,2 м/с. Сварочное давление в процессе сварочного цикла изменяется от 30 до 100 кн. Время нагрева составляет 10 Cj время проковки - 3с.

Изобретение позволяет значительно повысить срок службы и упростить конструкцию устройства для его реализации.

фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для сварки трением | 1986 |

|

SU1382624A1 |

| Устройство для сварки трением | 1981 |

|

SU1006133A1 |

| СПОСОБ КОМБИНИРОВАННОЙ СВАРКИ ТРЕНИЕМ | 1991 |

|

RU2034686C1 |

| Машина для сварки трением | 1983 |

|

SU1080943A1 |

| Способ сварки трением заготовок различного сечения и машина для его осуществления | 1986 |

|

SU1366336A1 |

| Машина для сварки трением | 1984 |

|

SU1191234A1 |

| Способ сварки трением | 1985 |

|

SU1294539A1 |

| Машина для сварки трением | 1981 |

|

SU967734A1 |

| Машина для сварки трением | 1988 |

|

SU1611647A1 |

| Машина для сварки трением | 1987 |

|

SU1579688A1 |

| Способ сварки трением | 1974 |

|

SU554115A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Машина для сварки трением | 1983 |

|

SU1080943A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-09-30—Публикация

1984-06-22—Подача