Изобретение относится к оборудованию для шинной и шиноремонтной промышленности и предназначено для изготовления протекторных заготовок методом навивки шприцованной ленты на каркас собираемой покрышки, брекерный браслет или ремонтируемую покрышку.

Целью изобретения является повышение производительности устройства за счет точности контроля дисбаланса при навивке широкой ленты.

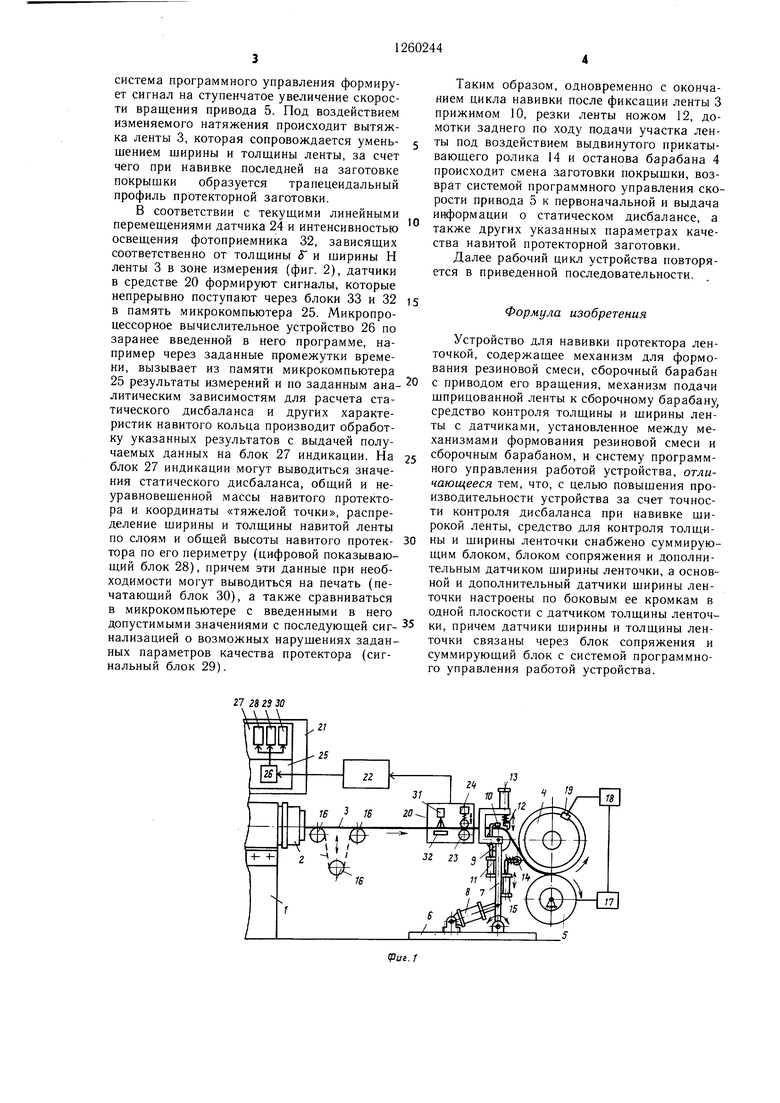

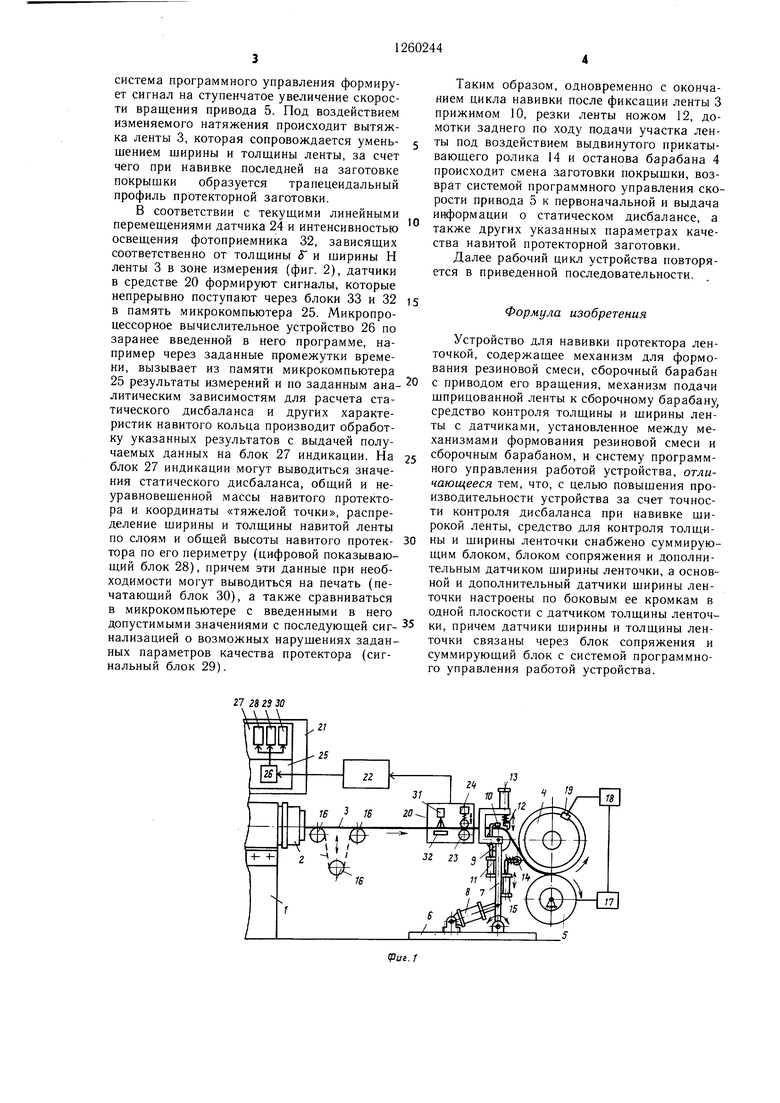

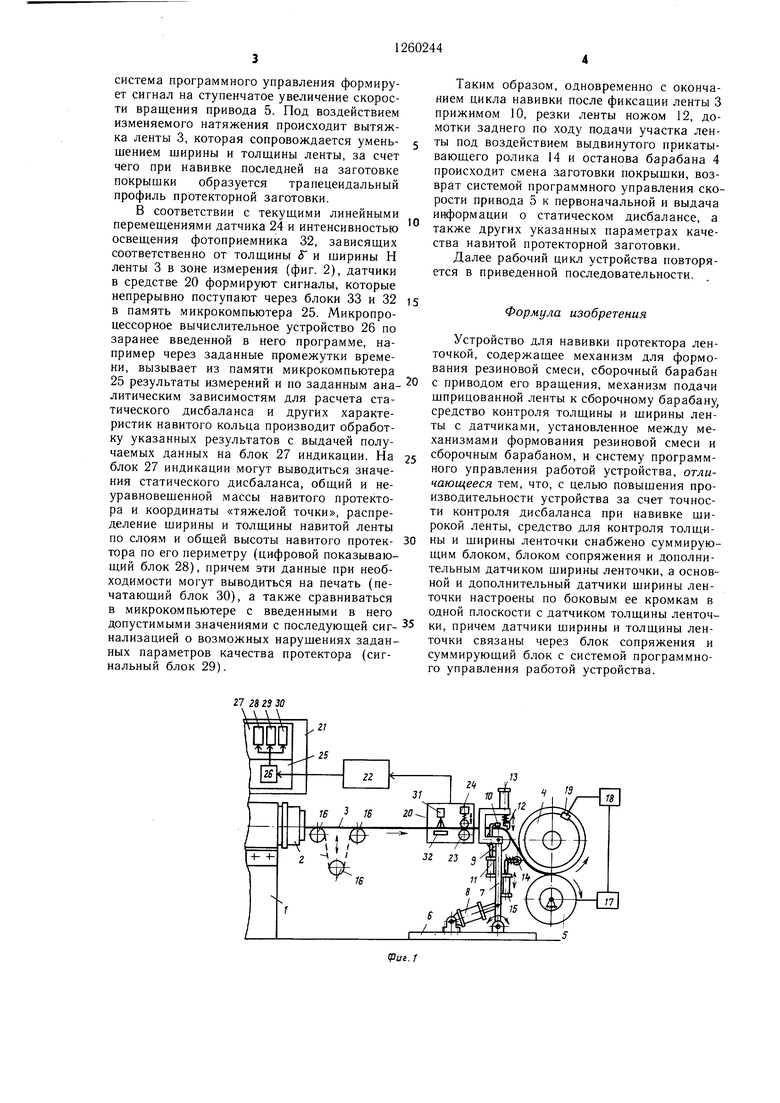

На фиг. 1 изображено предлагаемое устройство, общий вид; на фиг. 2 - средство для контроля толщины и ширины ленты.

Устройство содержит механизм для формования резиновой смеси в виде червячной машины 1 с головкой 2 (фиг. 1), шприцующей ленточную или рукавную заготовку, причем в последнем случае устройство дополнительно комплектуется ножом для вырезки ленты из рукавной заготовки и роликами для разворачивания разрезанной рукавной заготовки в ленту 3 (не показано), сборочный барабан 4 с приводом 5 для его вращения (показан условно), механизм подачи шприцованной ленты 3 к сборочному барабану 4, выполненный, например, в виде установленного на основании 6 с возможностью качания рычага 7 с приводом 8 для его качания и несущего один или несколько подающих роликов 9, которые выполняют либо свободновращающимися, либо снабжают индивидуальным приводом вращения и контактирующим с роликом 9 дополнительным роликом (не показаны), прижим 10 с приводом 11 для фиксации передней по ходу подачи кромки или участка ленты 3, нож 12 с приводом 13 для поперечной резки ленты и прикатывающий ролик 14 с приводом 15. Для поддержания непрерывной подачи резиновой смеси между циклами навивки в устройстве предусмотрен компенсатор (условно показан в виде роликов 16). Устройство также содержит систему программного управления устройством (показана условно) в виде преобразователя 17 скорости, связанного с приводом 5, и задатчика 18 скорости, связанного с механизмом 19 регистрации поворота барабана на один оборот и преобразователем 17 скорости .

Механизм подачи ленты к сборочному барабану снабжен смонтированным между механизмом формования резиновой смеси и сборочным барабаном и расположенным на участке отбора ленты в зависимости от исполнения механизма подачи средством 20 контроля толщины и ширины ленты 3, а также блоком 21 обработки информации, электрически связанным со средством 20 (блоки на фиг. 1 показаны условно).

Электрическая связь между средством 20 и блоком 21 осуществляется посредством блока 22 сопряжения, преобразующего сиг

0

5

0

5

0

5

0

5

налы со средства 20 в сигналы, воспринимаемые блоком 21. Последний выполняется на основе различных микропрограммных автоматов, позволяющих производить автоматизированную обработку информации, поступающей с датчиков, с возможностью выдачи значений результатов обработки.

Средство 20 для контроля толщины и ширины ленточки снабжено датчиком толщины ленточки 3 в виде бесконтактного датчика лазерного типа и смонтированного над свободновращающимся роликом- 23 контактного датчика 24 ширины линейного перемещения (показаны условно), связанных с блоком 22 сопряжения, причем с позиции оперативности контроля дисбаланса навиваемого протектора блок 22 взаимодействует с блоком 21 обработки информации, выполненным в виде микрокомпьютера 25, имеющего микропроцессорное вычислительное средство 26 и снабженного блоком 27 индикации, который по необходимости может содержать цифровой показывающий блок 28, сигнальный блок 29 и печатающий блок 30.

При измерении ширины щирокой ленты 3 датчик ширины ленточки настраивают по ее боковым кромкам а. Датчик выполнен в виде разнесенных на ширину И ленточки 3 двух комплектов, каждый из которых состоит из лазерного излучателя 31 и фотоприемника 32. Электрическая связь такого лазерного датчика с блоком 21 обработки информации осуществляется через блок 22 сопряжения посредством суммируюидего блока 33 (фиг. 2). Функция суммирования информации с ко.м- плектов может также быть переданной микрокомпьютеру 25.

Работа устройства осуществляется следующим образом.

При включенной червячной машине 1 профилируе.мую головкой 2 заготовку резиновой смеси в виде ленты 3 или разрезанного и развернутого в плоскую ленту 3 рукава пропускают через ролики 16 компенсатора, далее между излучателем 31 и фотоприемником 32, между датчиком 24 и роликом 23, подают к ролику 9 и фиксируют переднюю кромку или участок ленты с помощью прижима 10. Рычаг 7 и нож 12 находятся в отведенном положении (фиг. 1).

После образования в компенсаторе необходимой петли провиса (показана пунктиром) рычаг 7 перемещают к барабану 4 до касания подающим роликом 9. Прижи.м 10 отводят, и барабан 4 приводят во вращение приводом 5. Лента приклеивается к заготовке покрышки и наматывается на нее с минимальным натяжением при начальной скорости врашения привода 5, одновременно дублируясь, например, под весом сборочного барабана 4. Рычаг 7 отводят в исходное положение (фиг. 1). С каждым оборото.м барабана 4, регистрируемым механизмом 19,

система программного управления формирует сигнал на ступенчатое увеличение скорости вращения привода 5. Под воздействием изменяемого натяжения происходит вытяжка ленты 3, которая сопровождается уменьшением ширины и толщины ленты, за счет чего при навивке последней на заготовке покрышки образуется трапецеидальный профиль протекторной заготовки.

В соответствии с текущими линейными перемещениями датчика 24 и интенсивностью освещения фотоприемника 32, зависящих соответственно от толщины и ширины Н ленты 3 в зоне измерения (фиг. 2), датчики в средстве 20 формируют сигналы, которые непрерывно поступают через блоки 33 и 32 в память микрокомпьютера 25. Микропроцессорное вычислительное устройство 26 по заранее введенной в него программе, например через заданные промежутки времени, вызывает из памяти микрокомпьютера 25 результаты измерений и по заданным ана- литическим зависимостям для расчета статического дисбаланса и других характеристик навитого кольца производит обработку указанных результатов с выдачей получаемых данных на блок 27 индикации. На блок 27 индикации могут выводиться значения статического дисбаланса, общий и не- уравновещенной массы навитого протектора и координаты «тяжелой точки, распределение щирины и толщины навитой ленты по слоям и общей высоты навитого протек- тора по его периметру (цифровой показывающий блок 28), причем эти данные при необходимости могут выводиться на печать (печатающий блок 30), а также сравниваться в микрокомпьютере с введенными в него допустимыми значениями с последующей сиг нализацией о возможных нарушениях заданных параметров качества протектора (сигнальный блок 29).

г10

is 3025

35

Таким образом, одновременно с окончанием цикла навивки после фиксации ленты 3 прижимом 10, резки ленты ножом 12, до- мотки заднего по ходу подачи участка ленты под воздействием выдвинутого прикатывающего ролика 14 и останова барабана 4 происходит смена заготовки покрышки, возврат системой программного управления скорости привода 5 к первоначальной и выдача информации о статическом дисбалансе, а также других указанных параметрах качества навитой протекторной заготовки.

Далее рабочий цикл устройства повторяется в приведенной последовательности.

Формула изобретения

Устройство для навивки протектора ленточкой, содержащее механизм для формования резиновой смеси, сборочный барабан с приводом его вращения, механизм подачи шприцованной ленты к сборочному барабану, средство контроля толщины и ширины ленты с датчиками, установленное между механизмами формования резиновой смеси и сборочным барабаном, и систему программного управления работой устройства, отличающееся тем, что, с целью повышения производительности устройства за счет точности контроля дисбаланса при навивке щи- рокой ленты, средство для контроля толщины и ширины ленточки снабжено суммирующим блоком, блоком сопряжения и дополнительным датчиком ширины ленточки, а основной и дополнительный датчики ширины ленточки настроены по боковым ее кромкам в одной плоскости с датчиком толщины ленточки, причем датчики ширины и толщины ленточки связаны через блок сопряжения и суммирующий блок с системой программного управления работой устройства.

27 28 гэ 30

а (риг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для навивки протектора ленточкой | 1980 |

|

SU921874A2 |

| Устройство для навивки протектора ленточкой | 1984 |

|

SU1143611A2 |

| Устройство для наложения протектора ленточкой | 1986 |

|

SU1390067A2 |

| Устройство для навивки протекторалЕНТОчКОй | 1979 |

|

SU827312A1 |

| Устройство для навивки протектора ленточкой | 1981 |

|

SU1009804A2 |

| Устройство для навивки протектора ленточкой | 1981 |

|

SU973395A2 |

| Устройство для наложения протектора ленточкой | 1984 |

|

SU1168436A2 |

| Устройство для наложения протектора ленточкой | 1981 |

|

SU1034921A1 |

| Устройство для навивки протектора ленточкой | 1987 |

|

SU1516372A1 |

| УСТРОЙСТВО ДЛЯ НАВИВКИ ПРОТЕКТОРА ЛЕНТОЧКОЙ | 1987 |

|

SU1490853A1 |

Изобретение относится к оборудованию для навивки шприцованной ленты на каркас собираемой покрышки, брекерный браслет или ремонтируемую покрышку. Целью изобретения является повышение производительности устройства за счет точности контроля дисбаланса при навивке широкой ленты. Для этого средство для контроля толшины и ширины ленточки (С) снабжено суммирующим блоком, блоком сопряжения и дополнительным датчиком ширины ленточки. Основной и дополнительный датчики ширины ленточки настроены по боковым ее кромкам в одной плоскости и с датчиком толшины ленточки. Датчики ширины и толщины ленточки связаны с системой программного управления работой станка через блок сопряжения и суммирующий блок. При навивке ленточки С формирует сигнал, который непрерывно поступает через блоки сопряжения и суммирующий в память микрокомпьютера системы программного управления работой устройства. В микрокомпьютере результаты измерений по заданным аналитическим зависимостям для расчета статического дисбаланса обрабатываются и выдаются в виде расчетных данных. По ним система программного управления осуществляет работу устройства. 2 ил. W tc Oi О ю 4i 4

| Устройство для навивки протекторалЕНТОчКОй | 1979 |

|

SU827312A1 |

| Солесос | 1922 |

|

SU29A1 |

| Патент США № 3539415, кл | |||

| Упругое экипажное колесо | 1918 |

|

SU156A1 |

Авторы

Даты

1986-09-30—Публикация

1985-02-25—Подача