Изобретение относится к переработке каучуков и может быть исполь- .зовано при изготовлении резиновых смесей в резиносмесителях.

Цель изобретения - сокращение продолжительности смешения, улучшение физико-механических свойств резины и их стабильности,

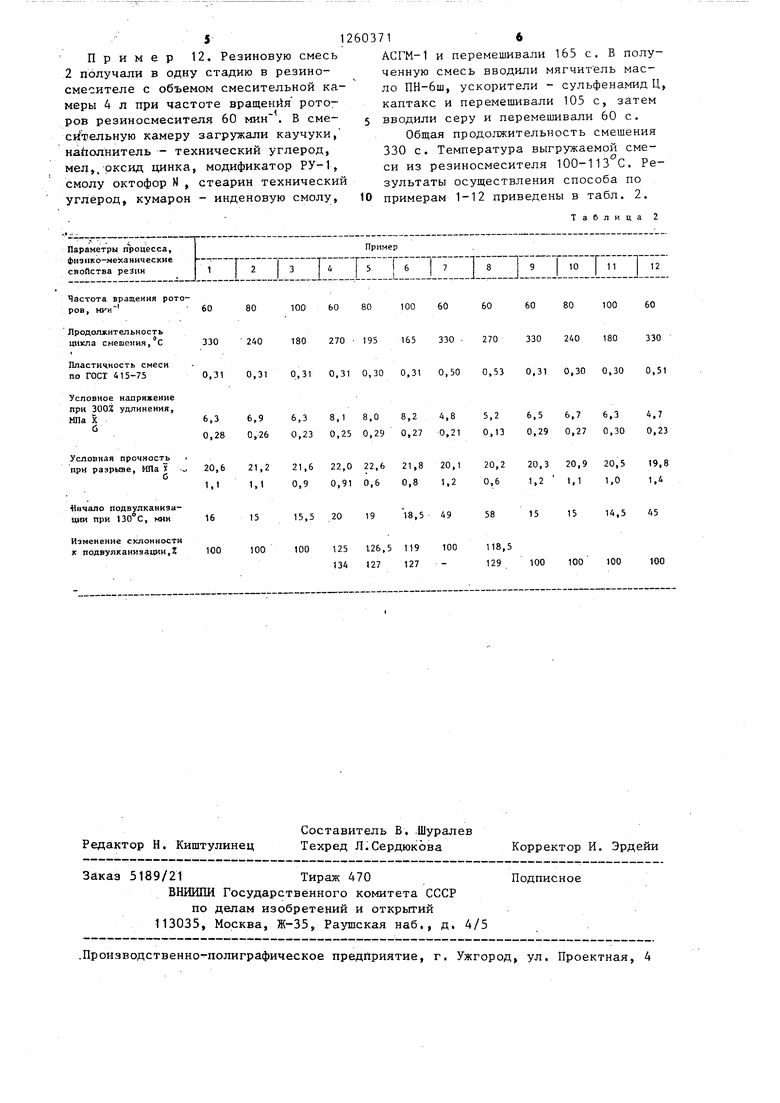

В табл. 1 приведены рецептуры предлагаемых резиновых смесей.

Таблица 1

Компоненты

Содержание компонентов, мае.ч. в смесях

КИ-350 100

ед30

КМС-30 АРКМ-1520

Сера1,9 2,5

Сульфенамид Ц1,3 1,0

Каптакс- 0,4

Оксид цинка.5,0 5,0

рУ-1- 3,0

Смола октофор N - 3,0

Ь-Нитр оз одифениламин0,7

Диафен ФП0,5 . Ацетонанйл Р0,5

№кр окристаллический Bocit2,0 Стеарин технический2,0 2,0

Кумарон - инденовая смола3,0 6,0

АСГМ-1- 6,0

Масло ПН-бш15,0 6,0

Мел- 20,0

Технический угле- ,

род ПМ-ЮО55

ПМ-50- 20iO

25

260371 .2

Пример 1. В соответствии с известным способом резиновую смесь 1 получали в одну стадию в резине- смесителе с объемом камеры 4 л при 5 частоте вращения рот-оров 60 мин . В смесительную камеру загружали каучу- ки, наполнитель - технический углерод, ускоритель - сульфенамид Ц, оксид ttHHKa, N -нитрозодифениламин, 0 диафен ФП, ацетонанил Р, микрокристаллический воск, стеарин технический, кумарой - инденовую смолу и перемешивают в течение 165 с.

В полученную смесь вводили мягчи- .15 тель - масло ПН-бш и перемешивали 105 С-, затем вводили серу и перемешивали 60 с.

Общая продолжительность смешения 330 с. Температура выгружаемой смеси 20 ПО-ПЗ С.

Пример 2. Резиновую смесь 1 получали по примеру 1 при частоте вращения роторов резиносмесителя 80 мин - .

Каучуки, технический углерод, ускоритель - сульфенамид Ц, оксид цинка, -нитрозодифениламин, диафен ФП, ацетонанил Р, микрокристаллический IBOCK, стеарин технический, кумарон - 30 инденовую смолу перемешивали в течение 120 с. В полученную смесь вводили . мягчитель - масло ПН-бш и перемешивали 75 с,.а затем - серу и перемешивали 45 с.

35 Общая продолжительность смешения 240 с. Температура выгружаемой смеси 100-113°С.

Пример 3. Резиновую смесь получали по примеру 1 при частоте 40 вращения роторов 100 мин . Каучуки, наполнитель - технический углерод, ускоритель.- сульфенамид Ц, оксид цинка, N -нитрозодифениламин, диафен ФП, ацетонанил Р, микрокристал- 45 лический воск, стеарин технический, кумарон - инденовую смолу перемешивали в течение 90 с. В полученную смесь вводили мягчитель - масло ПН-бш и перемешивали 60 с, затем - серу и пе- 5Q .ремешивали 30 с.

Общая продолжительность смешения- 180 с. Температура выгружаемой смеси 100-113 0.

55

Пример 4i, Резиновую смесь 1 получали в однустадию в аналогичном смесителе при частоте вращения роторов 60 мин, Каучуки, наполнитель - технический углерод, оксид цинка, N3

нитрозодифениламин, диафен ФП, аце нанил Р,. микрокристаллический воск стеарин технический, кумарон - ин- деновую смолу перемешивали 120 с. полученную смесь вводили мягчитель масло ПН-6ш, ускоритель - сульфен- амид Ц, серу и перемешивали 150 с.

Общая продолжительность смешени 270 с. Температура выгружаемой смеси 100-113°С.

Пример 5. Резиновую смесь получали по примеру 4 при частоте

вращения роторов резиносмесителя 80 . Через 60 с после начала смешения вводили мягчитель масло . ПН-бш, ускоритель - сульфенамид Ц, серу и перемешивали 135 с. Общая продолжительность смешения 195 с. Температура выгружаемой смеси 100,113°С.

Пример 6. Резиновую смесь получали по примеру 4 при частоте вращения роторов 10 мин . Через 40 с после начала смешения в смесь вводили масло ПН-6ш, ускоритель - суль- фенамид Ц, серу и перемешивали 125с

Общая продолжительность смешения 165 с. Температура выгружаемой смеси 100-113°С.

Пример 7. Резиновую смесь 2 получали по примеру 1 при частоте вращения роторов 60 мин. Каучук наполнитель - технический углерод и -мел, оксид цинка, модификатор РУ-1, смолу октофор N , стеарин техничес- кий, кумарон - инденовую смолу, АСГМ-1, ускорители - сульфенамид Ц, каптакс перемешивали 180 с. В полученную смесь вводили мягчитель масло ПН-бш и перемешивали 105 с. За- тем вводили серу и перемешивали 45 с Общая продолжительность смешения 330 с. Температура выгружаемой рези.новой смеси 100-113 С.

Пример 8. Резиновую смесь получали по примеру 4 при частоте вращения роторов 60 мин .

Каучуки, наполнители -техничес- |кий углерод и мел, оксид цинка, модификатор РУ-1, смолу октофор N , стеарин технический, кумарон - инде- новую смолу, АСГМ-1 перемешивали 120 с

В полученную смесь вводили мягчитель - масло ПН-бш, ускорители - сульфенамид Ц, каптакс, серу и пере- мещивали 150 с. Общая продолжительность смешения 270 с. Температура выгружаемой смеси 100-113 С.

Пример 9. Резиновую смесь 1 получали в одну стадию в резиносме- сителе с объемом смесительной камеры 4 л при частоте вращения роторов

60 мин

В смесительную камеру за10

15

20

25.

30 35

40

50

55

гружали каучуки, наполнитель - технический углерод, оксид цинка N -нит- трозодифениламин диафен ФП, ацето- нанил Р, микрокристаллический воск, стеарин технический, кумарон - инденовую смолу и перемешивали в течение 165 с. В полученную смесь вводили мягчитель - масло ПН-бш, ускоритель - сульфенамид Ц и перемешивают 105 с, затем вводили серу и перемешивали 60 с,

Общая продолжительность смешения 330 с. Температура выгружаемой смеси юо-пз с.

Пример 10. Резиновую смесь 1 получали в одну стадию в резино- смесителе с объемом смесительной камеры 4 л при частоте вращения роторов 80 .

В смесительную камеру загружали каучуки, наполнитель - технический ;углерод, оксид цинка, N -нитрозоди- фениламин, диафен ФП, ацетонанил Р, микрокристаллический воск, стеарин технический, кумарон инденовую смолу и перемешивают в течение 120 с. В полученную смесь вводили мягчитель - масло ПН-бш, ускоритель - сульфенамид Ц и перемешивали 75.с, затем вводили серу и перемешивали 45 с.

Общая продолжительность смешения 240 с. Температура выгружаемой смеси 100-1П С.

Пример 11. Резиновую смесь 1 получали в одну стадию в резино- смесителе с объемом смесительной камеры 4 л при частоте вращения роторов 100 мин . В смесительную камеру загружали каучуки, наполнитель - технический углерод, оксид цинка,N - нитрозодифениламин, диафен ФП, ацетонанил Р, микрокристаллический воск, стеарин технический, кумарон - инденовую смолу и перемешивали в течение 90 с. В полученную смесь вводили мяг- читель - масло Пн-бш, ускоритель - сульфенамид Ц и перемешивали 60 с,. затем вводили серу и перемешивали 30 ст

Общая продолжительность смешения 180 с. Температура выгружаемой .смеси из резиносмесителя 100-113 С,

Пример 12. Резиновую смесь 2 получали в одну стадию в резине- смесителе с объемом смесительной камеры 4 л при частоте вращения роторов резиносмесителя 60 мин, В сме- с тельную камеру загружали каучуки, наполнитель - технический углерод, мед,, оксид цинка, модификатор РУ-1, смолу октофор N , стеарин технический углерод, кумарон - инденовую смолу;,

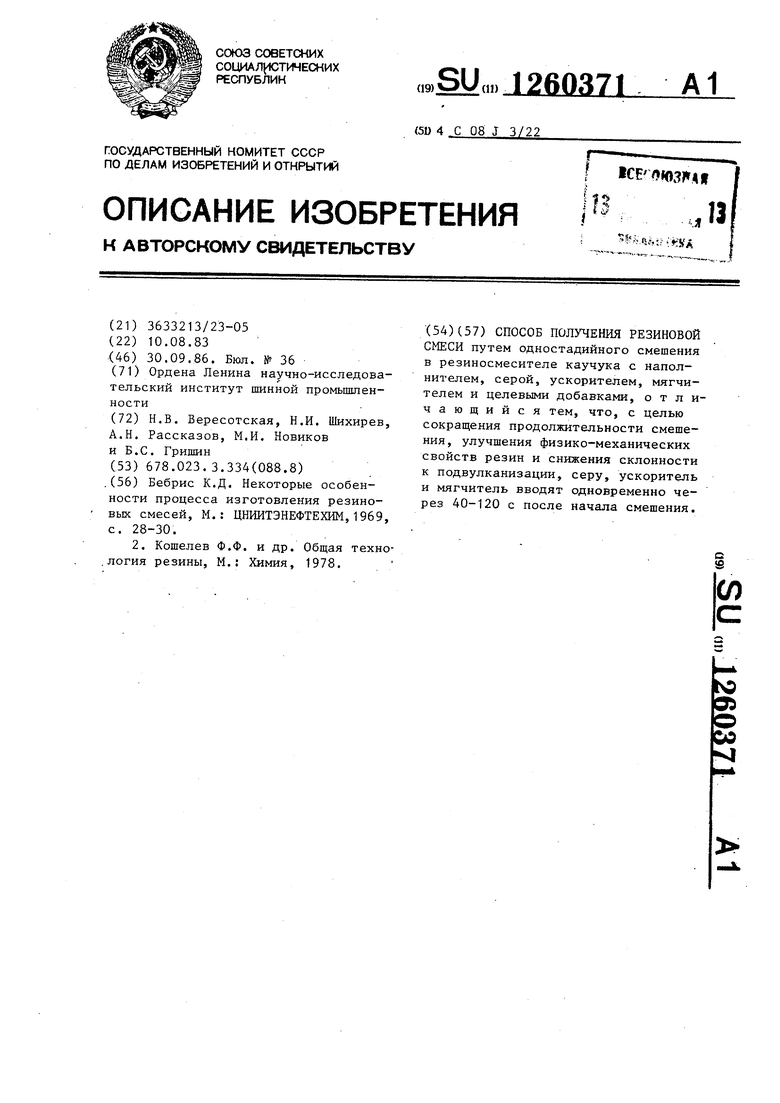

Частота вращения роторов,

Продолжительность цикла смешения,с

60

330

80 100 60 80 100 60 60 60 80 100 60 240 180 270 195 165 330 270 330 240 180 330

Пластичность смеси по ГОСТ 415-75

Условное напряжение при 300% удлинения, Юта X 6

Условная прочность

при разрьше, ИПа X

С

0,31 0,31 0,31 0,31 0,30 0,31 0,50 0,53 0,31 0,30 0,30 0,31

6,3

6,9 6,3 8,1 8,0 8,2 4,

5,2 6,5 6,7 6,3 4,7

0,28 0,26 0,23 0,25 0,29 0,27 0,21 0,13 0,29 0,27 0,30 0,23 20,6 21,2 21,6 22,0 22,6 21,8 20,1 20,2 20,3 20,9 20,5 19,8

l.t

1,1 0,9 0,91 0,6 0,8 1,2 0,6 1,2 1,1 1,0 1,4

16

100

15

15,5 20 19 18,5 49

100 100 125 126,5 119 100 134 127 127

Редактор Н. Киштулинец

Составитель В. .Шуралев Техред Л.Сердюкова

Подписное

Заказ 5189/21Тираж 470

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, 1-35, Раушская наб., д. 4/5

.Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

АСГМ-1 и перемешивали 165 с. В полученную смесь вводили мягчит ель масло ПН-бш, ускорители - сульфенамид Ц, каптакс и перемешивали 105 с, затем вводили серу и перемешивали 60 с.

Общая продолжительность смешения 330 с. Температура выгружаемой смеси из резиносмесителя 100-113 С, Результаты осуществления способа по примерам 1-12 приведены в табл. 2.

Таблица 2

5,2 6,5 6,7 6,3 4,7

58 15 15 14,5 45 118,5

129

100 100 100 100

Корректор И. Эрдейи

Подписное

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления протекторной резиновой смеси | 1985 |

|

SU1375630A1 |

| ОЗОНОСТОЙКАЯ РЕЗИНОВАЯ СМЕСЬ ДЛЯ БОКОВИН РАДИАЛЬНЫХ ШИН | 2008 |

|

RU2365602C1 |

| СОСТАВ РЕЗИНОВОЙ СМЕСИ НА ОСНОВЕ КОМБИНАЦИИ КАУЧУКОВ ОБЩЕГО НАЗНАЧЕНИЯ (ВАРИАНТЫ) | 2023 |

|

RU2809502C1 |

| РЕЗИНОВАЯ СМЕСЬ (ВАРИАНТЫ) | 2002 |

|

RU2235105C2 |

| СТАБИЛИЗАТОР ДЛЯ РЕЗИН НА ОСНОВЕ НЕНАСЫЩЕННЫХ КАУЧУКОВ | 1999 |

|

RU2161630C2 |

| Способ получения подошвенной резиновой смеси | 1987 |

|

SU1548186A1 |

| РЕЗИНОПОЛИМЕРНЫЙ МАТЕРИАЛ ДЛЯ ВНУТРЕННЕЙ ФУТЕРОВКИ ГИДРОЦИКЛОНОВ | 2016 |

|

RU2645503C1 |

| КОМПОЗИЦИОННЫЙ РЕЗИНОПОЛИМЕРНЫЙ ИЗНОСОСТОЙКИЙ МАТЕРИАЛ ДЛЯ ГИДРАВЛИЧЕСКИХ УСТРОЙСТВ | 2009 |

|

RU2425850C2 |

| РЕЗИНОВАЯ СМЕСЬ | 2001 |

|

RU2199557C2 |

| РЕЗИНОВАЯ СМЕСЬ | 2014 |

|

RU2584012C1 |

Авторы

Даты

1986-09-30—Публикация

1983-08-10—Подача