Изобретение относится к резиновой промышленности и может быть использовано при получении подошвенных резиновых смесей.

Цель изобретения - повышение сопротивления истиранию и уменьшение остаточной деформации резины.

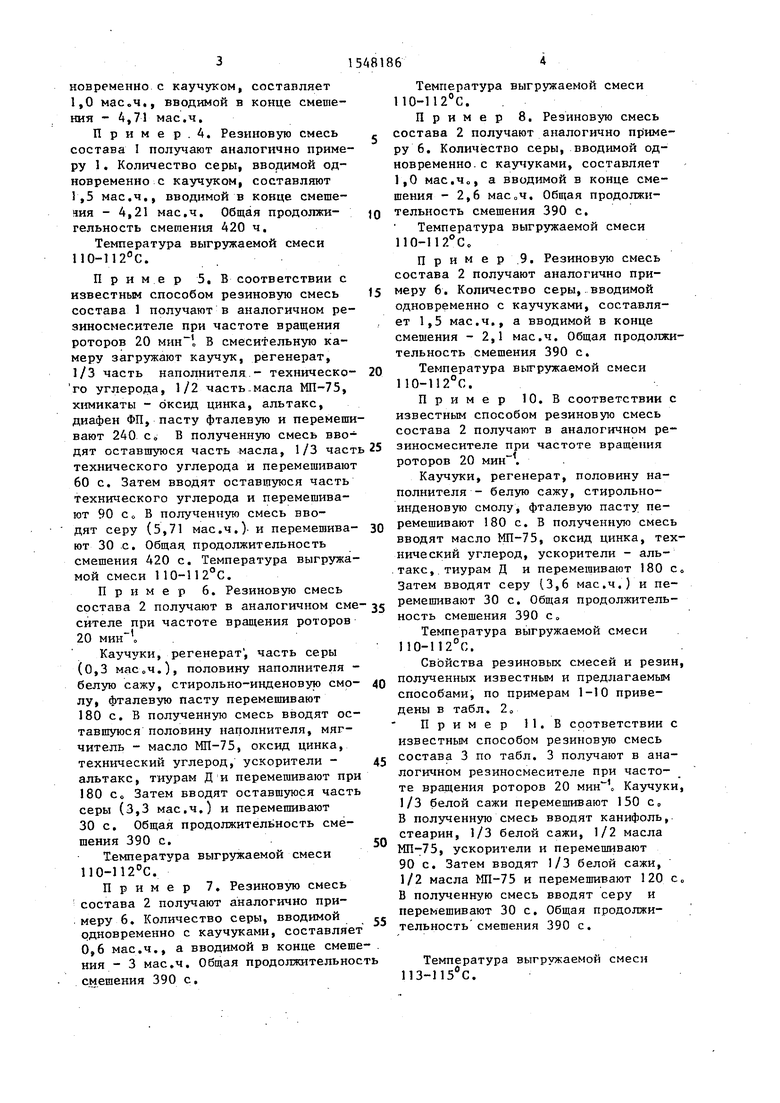

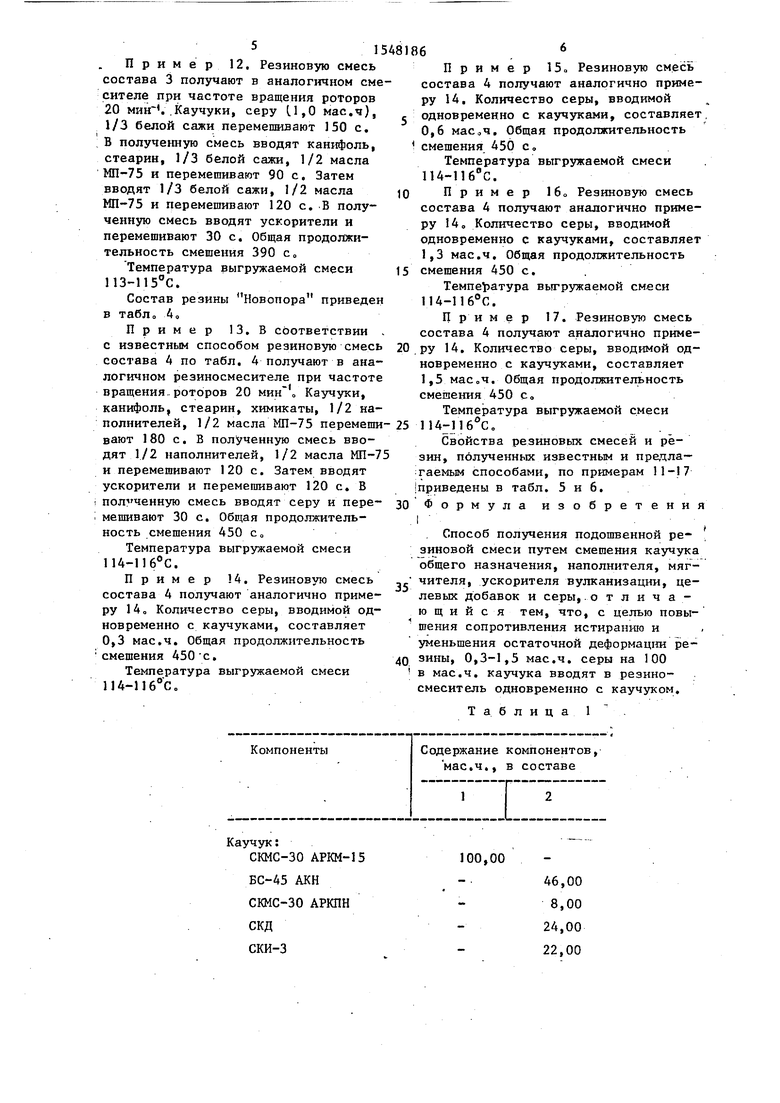

Составы подошвенных резиновых смесей приведены в табл. 1.

Пример 1 о Резиновую смесь получают в резиносмесителе с рабочим объемом камеры 2„2 дм при частоте вращения роторов 20 . В смесительную камеру загружают каучук, регенерат, часть серы (0,3 мас.ч.), 1/3 часть наполнителя - технического углерода, 1/2 часть масла МП-75, химикаты - оксид цинка, альтакс, диафен ФП, пасту фталевую и перемешивают 240 с В полученную смесь вводят оставшуюся часть масла, 1/3

часть технического углерода и перемешивают 60 Со Затем вводят оставшуюся часть технического углерода и перемешивают 90 с„ В полученную смесь вводят оставшуюся часть серы (5,41 нас оч„) и перемешивают 30 с0 Общая продолжительность смешения 420 с. Температура выгружаемой смеси 110-П2вС.

Пример 2„ Резиновую смесь состава 1 получают аналогично примеру 1. Количество серы, вводимой с одновременно с каучуком, составляет 0,6 мас.ч., вводимой в конце смешения - 5,11 мас.ч. Общая продолжительность смешения 420 с.

Температура выгружаемой смеси 110П2°С.

Пример 3. Резиновую смесь состава 1 получат аналогично примеру 1, Количество серы, вводимой одЈЛ Ј

00

и.

00

а

повременно с каучуком, составляет 1,0 мае„ч,, вводимой в конце смешения - 4,71 мае.ч.

Пример 4. Резиновую смесь состава I получают аналогично примеру 1. Количество серы, вводимой одновременно с каучуком, составляют 1,5 мае.ч., вводимой в конце смеше- чия - 4,21 мае.ч. Общая продолжи- гельность смешения 420 ч.

Температура выгружаемой смеси ПО-П2°С.

Пример 5. В соответствии с известным способом резиновую смесь состава 1 получают в аналогичном ре- зиносмесителе при частоте вращения роторов 20 мин, В смесительную камеру загружают каучук, регенерат, 1/3 часть наполнителя - техническо- го углерода, 1/2 часть масла МП-75, химикаты - оксид цинка, альтакс, диафен ФП, пасту фталевую и перемешивают 240 с, В полученную смесь вводят оставшуюся часть масла, 1/3 часть технического углерода и перемешивают 60 с. Затем вводят оставшуюся часть технического углерода и перемешивают 90 с0 В полученную смесь вводят серу (5,71 мае.ч.) и перемешива- ют 30 с. Общая, продолжительность смешения 420 с. Температура выгружа- мой смеси 110-112°С.

Пример 6. Резиновую смесь состава 2 получают в аналогичном сме сителе при частоте вращения роторов 20 мин4,,

Каучуки, регенерат1, часть серы (0,3 масоЧ.), половину наполнителя - белую сажу, стирольно-инденовую смо- лу, фталевую пасту перемешивают 180 с. В полученную смесь вводят оставшуюся половину наполнителя, мяг- читель - масло МП-75, оксид цинка, технический углерод, ускорители - альтакс, тиурам Д и перемешивают при 180 с Затем вводят оставшуюся часть серы (3,3 мае.ч.) и перемешивают 30 с. Общая продолжительность смешения 390 с.

Температура выгружаемой смеси 110-112°С.

Пример 7. Резиновую смесь состава 2 получают аналогично примеру 6. Количество серы, вводимой одновременно с каучуками, составляет 0,6 мае.ч., а вводимой в конце смешения - 3 мае.ч. Общая продолжительнос смешения 390 с.

Температура выгружаемой смеси 110-112°С.

Пример 8. Резиновую смесь состава 2 получают аналогично примеру 6. Количество серы, вводимой одновременно с каучуками, составляет 1,0 мас.ч„, а вводимой в конце смешения - 2,6 мае„ч. Общая продолжительность смешения 390 с.

Температура выгружаемой смеси ПО-112°С.

Пример 9. Резиновую смесь состава 2 получают аналогично примеру 6. Количество серы, вводимой одновременно с каучуками, составляет 1,5 мае.ч., а вводимой в конце смешения - 2,1 мае.ч. Общая продолжительность смешения 390 с.

Температура выгружаемой смеси 110-112°С.

Пример 10. В соответствии с известным способом резиновую смесь состава 2 получают в аналогичном ре- зиносмесителе при частоте вращения роторов 20 .

Каучуки, регенерат, половину наполнителя - белую сажу, стирольно- инденовую смолу, фталевую пасту перемешивают 180 с. В полученную смесь вводят масло МП-75, оксид цинка, технический углерод, ускорители - альтакс, тиурам Д и перемешивают 180 с Затем вводят серу 13,6 мае.ч.) и перемешивают 30 с. Общая продолжительность смешения 390 с„

Температура выгружаемой смеси ПО-112°С.

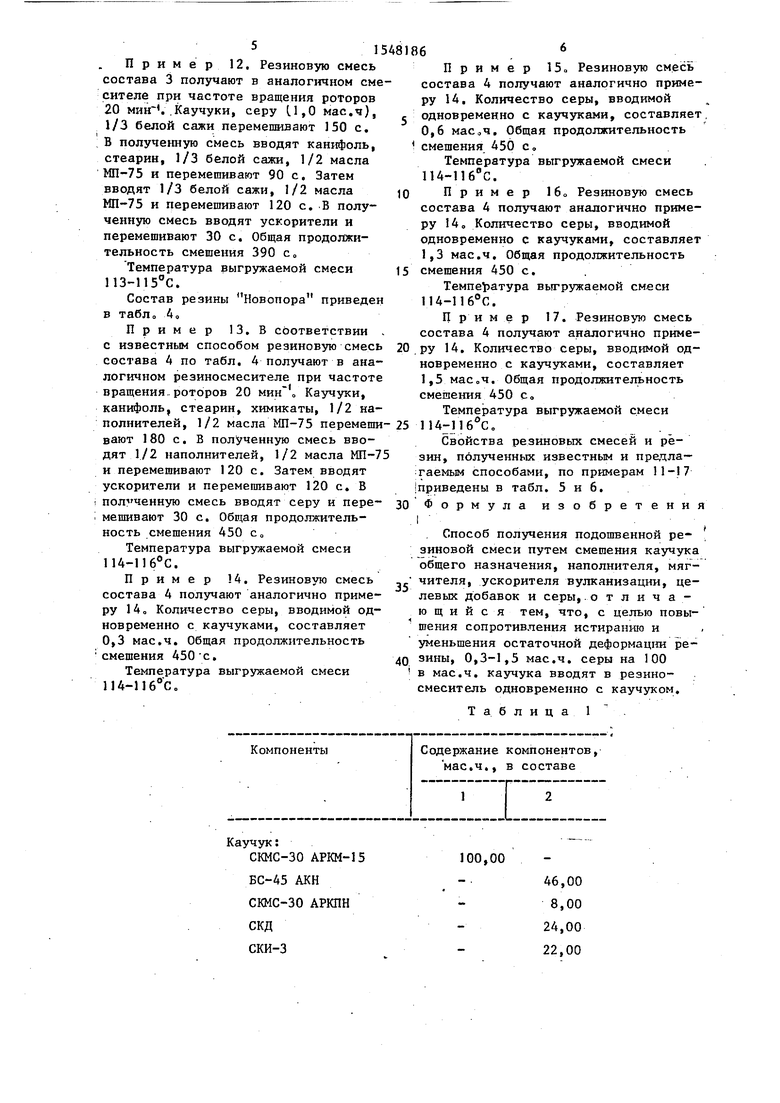

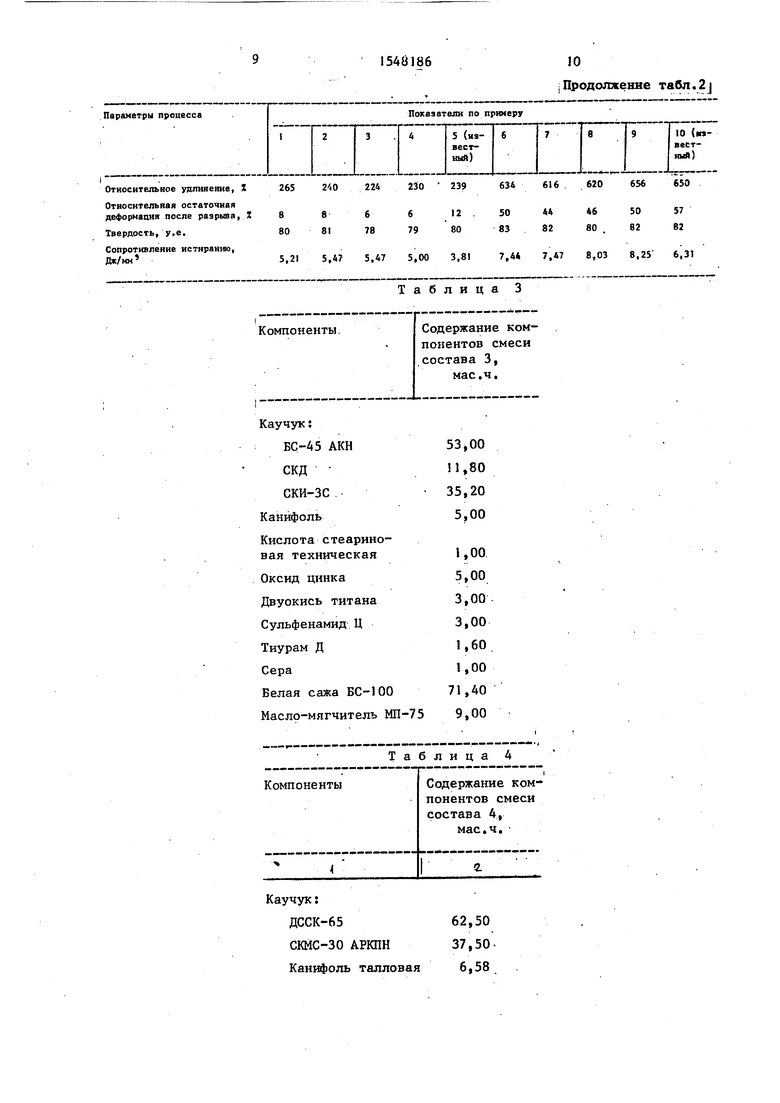

Свойства резиновых смесей и резин полученных известным и предлагаемым способами, по примерам 1-10 приведены в табл. 2о

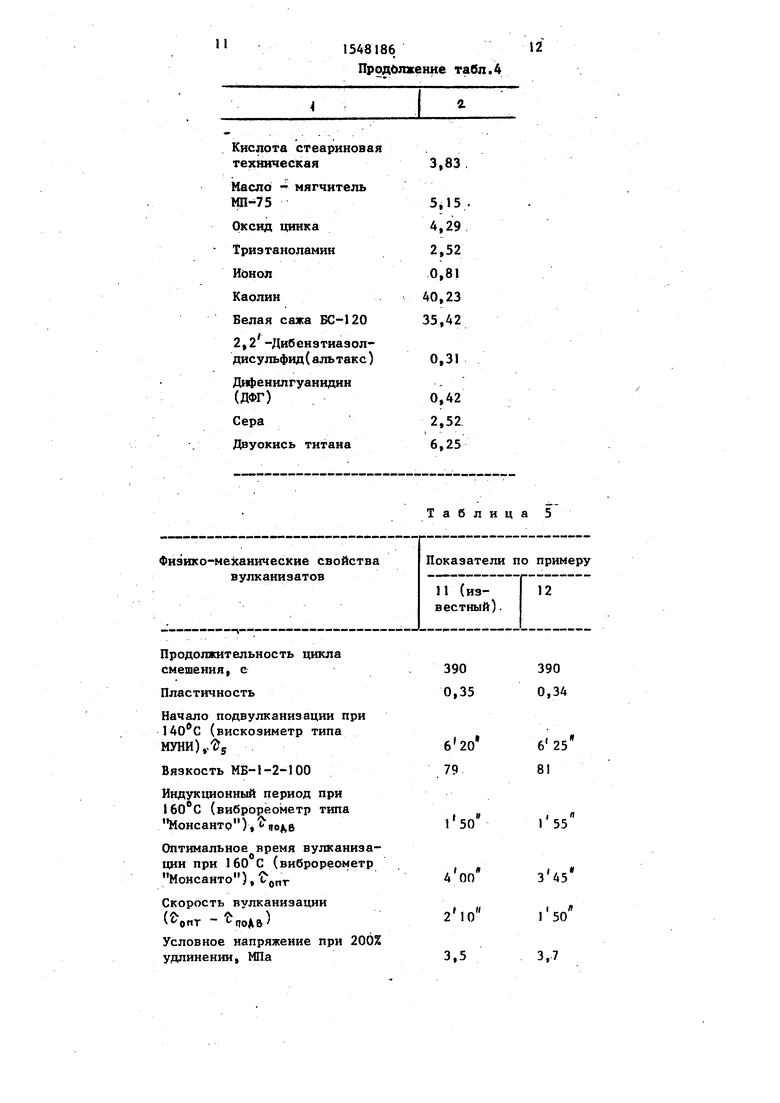

Пример 11. В соответствии с известным способом резиновую смесь состава 3 по табл. 3 получают в аналогичном резиносмесителе при частоте вращения роторов 20 Каучуки 1/3 белой сажи перемешивают 150 с, В полученную смесь вводят канифоль, стеарин, 1/3 белой сажи, 1/2 масла МП-75, ускорители и перемешивают 90 с. Затем вводят 1/3 белой сажи, 1/2 масла МП-75 и перемешивают 120 с В полученную смесь вводят серу и перемешивают 30 с. Общая продолжительность смешения 390 с.

Температура выгружаемой смеси 113-П5°С.

10

51548186

Пример 12. Резиновую смесь состава 3 получают в аналогичном смесителе при частоте вращения роторов 20 минн. Каучуки, серу (.1,0 мае.ч), 1/3 белой сажи перемешивают 150 с. В полученную смесь вводят канифоль, стеарин, 1/3 белой сажи, 1/2 масла МП-75 и перемешивают 90 с. Затем вводят 1/3 белой сажи, 1/2 масла МП-75 и перемешивают 120 с. В полученную смесь вводят ускорители и перемешивают 30 с. Общая продолжительность смешения 390 с„

Температура выгружаемой смеси 113-П5°С.

Состав резины Новопора приведен в табло 4,

Пример 13.В соответствии . с известным способом резиновую смесь состава 4 по табл. 4 получают в аначастоте

15

20

логичном резиносмесителе при вращения роторов 20 Каучуки,

Пример 15 Резиновую смес состава 4 получают аналогично прим ру 14. Количество серы, вводимой одновременно с каучуками, составля 0,6 мае„ч. Общая продолжительность смешения 450 с.

Температура выгружаемой смеси 114-П6°С.

Пример 16о Резиновую смес состава 4 получают аналогично прим ру 14„ Количество серы, вводимой одновременно с каучуками, составля 1,3 мае.ч. Общая продолжительность смешения 450 с.

Температура выгружаемой смеси 114-П6°С.

Пример 17. Резиновую смес состава 4 получают аналогично прим ру 14. Количество серы, вводимой од новременно с каучуками, составляет 1,5 мае„ч. Общая продолжительность смешения 450 с„

Температура выгружаемой смеси

канифоль, стеарин, химикаты, 1/2 наполнителей, 1/2 масла МП-75 перемеши-25 114-116°С вают 180 с. В полученную смесь вво- Свойства резиновых смесей и рёи

дят 1/2 наполнителей, 1/2 масла МП-75 и перемешивают 120 с. Затем вводят ускорители и перемешивают 120 с. В полученную смесь вводят серу и перемешивают 30 с. Общая продолжительность смешения 450 с„

Температура выгружаемой смеси 114-П6°С.

Пример 14. Резиновую смесь состава 4 получают аналогично примеру 140 Количество серы, вводимой одновременно с каучуками, составляет 0,3 мае.ч. Общая продолжительность смешения 450 с.

Температура выгружаемой смеси П4-П6°С0

30

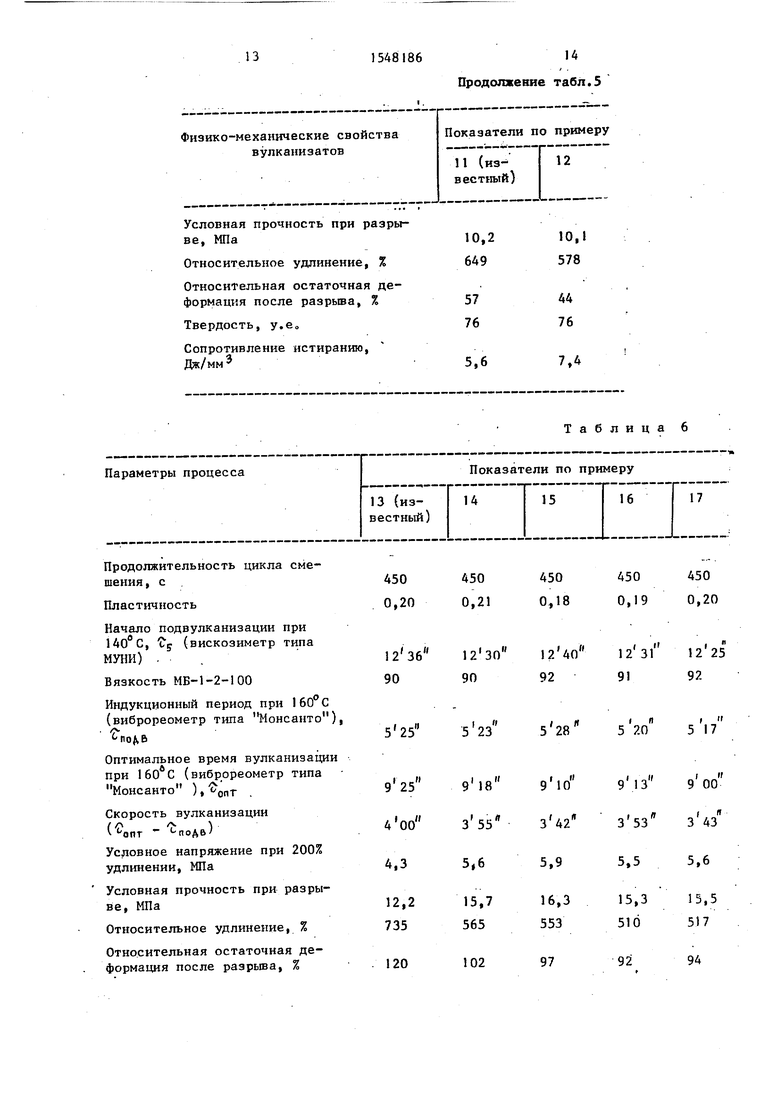

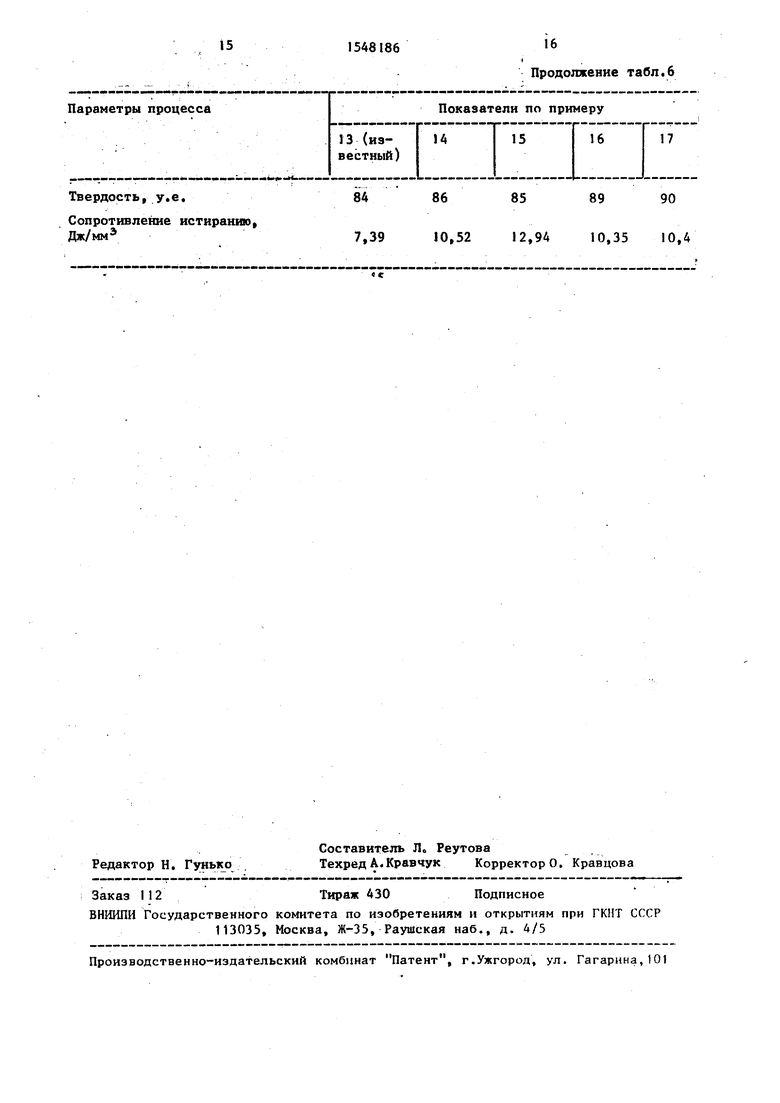

эин, полученных известным и предлагаемым способами, по примерам 11-17 (приведены в табл. 5 и 6. Формула изобретени

35

Способ получения подошвенной ре зиновой смеси путем смешения каучук общего назначения, наполнителя, мя чителя, ускорителя вулканизации, ц левых добавок и серы, отлича ющийся тем, что, с целью пов шения сопротивления истиранию и уменьшения остаточной деформации ре 40 зины, 0,3-1,5 мае.ч. серы на 100 в мае.ч. каучука вводят в реэино- смеситель одновременно с каучуком.

0

5

0

Пример 15 Резиновую смесь состава 4 получают аналогично примеру 14. Количество серы, вводимой одновременно с каучуками, составляет 0,6 мае„ч. Общая продолжительность смешения 450 с.

Температура выгружаемой смеси 114-П6°С.

Пример 16о Резиновую смесь состава 4 получают аналогично примеру 14„ Количество серы, вводимой одновременно с каучуками, составляет 1,3 мае.ч. Общая продолжительность смешения 450 с.

Температура выгружаемой смеси 114-П6°С.

Пример 17. Резиновую смесь состава 4 получают аналогично примеру 14. Количество серы, вводимой одновременно с каучуками, составляет 1,5 мае„ч. Общая продолжительность смешения 450 с„

Температура выгружаемой смеси

5 114-116°С Свойства резиновых смесей и рёи

эин, полученных известным и предлагаемым способами, по примерам 11-17 (приведены в табл. 5 и 6. Формула изобретения

Способ получения подошвенной резиновой смеси путем смешения каучука общего назначения, наполнителя, мяг- чителя, ускорителя вулканизации, целевых добавок и серы, отличающийся тем, что, с целью повышения сопротивления истиранию и . уменьшения остаточной деформации ре- зины, 0,3-1,5 мае.ч. серы на 100 в мае.ч. каучука вводят в реэино- смеситель одновременно с каучуком.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения резиновой смеси | 1983 |

|

SU1260371A1 |

| Волокнистая масса | 1975 |

|

SU1075980A3 |

| Резиновая композиция и способ ее получения | 1980 |

|

SU952905A1 |

| Способ получения резиновой смеси | 1985 |

|

SU1310407A1 |

| Резиновая смесь | 1982 |

|

SU1054378A1 |

| Вулканизуемая резиновая смесь наОСНОВЕ НЕНАСыщЕННОгО КАучуКА | 1979 |

|

SU834012A1 |

| Резиновая смесь на основе диенового каучука | 1981 |

|

SU1090690A1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕЗИНОВОЙ СМЕСИ | 2011 |

|

RU2482962C2 |

| Композиция для прослоечной резины | 1986 |

|

SU1470745A1 |

| РЕЗИНОВАЯ СМЕСЬ | 2011 |

|

RU2475504C1 |

Изобретение относится к резиновой промышленности и может быть использовано при получении подошвенных резиновых смесей. Изобретение позволяет повысить сопротивление истиранию и уменьшить остаточную деформацию резины за счет введения в резиносмеситель 0,3-1,5 мас.ч.серы на 100 мас.ч.каучука одновременно с каучуком. 6 табл.

Компоненты

Каучук:

СКМС-30 АРКМ-15

БС-45 АКН СКМС-30 АРКПН СКД СКИ-3

Содержание компонентов, мае.ч., в составе

1

I

100,00

46,00

8,00

24,00

22,00

15481868

Продолжение табл.1

Продолжительность цикла смешения, с

Пластичность Вязкость MB-I-2-100

Начало подвулкакнзации при 140еС (вискозиметр типа Мунн), Ф6

Индукционный период при 160°С (виброреометр типа Монсанто), ЈМАВ

Оптимальное время вулканизации при 160°С (виброреометр типа Монсанто), Ъоаг

Скорость вулканизации еапт - ввдь) Условное напряжение при 200Х удлинении, НПа

Условная прочность при разрыве, МПа

420 420420420420390390390390390

0,42 0,43 0,43 0,41 0,440,35 0,34 0,36 0,35 0,36

61606061598384828382

ЗО 245 2 l5 1208 12(0о о п )0г2о юЧо ю зб о 2о

420 4 |7 432 4 |5 431 зз 4(1б 4 ао 4(18 4 2о

7 |3§ 7)3 702 в1 OS 7 l3

253 2 5б 230 З ЗО з о2

6,26,56,36,5 6,3

7 П 730 725 7 |5 7г1в

305 257

258

3,83,93,83,93,8

11,3 11,9 12,5 12,6 12,1

7 П 730 725 7 |5 7г1в

305 257

258

3,83,93,83,93,8

11,3 11,9 12,5 12,6 12,1

1548186

11

1548186 Продолжение табл.4

Кислота стеариновая

техническая3,83

Масло - мягчитель

МП-755,15

Оксид цинка4,29

Триэ таноламин2,52

Ионол0,81

Каолин40,23

Белая сажа БС-12035,42

2,2 -Дибензтиаэолдисульфид(альтакс)0,31

Дифенилгуаниднн

(ДФГ)0,42

Сера2,52

Двуокись титана6,25

12

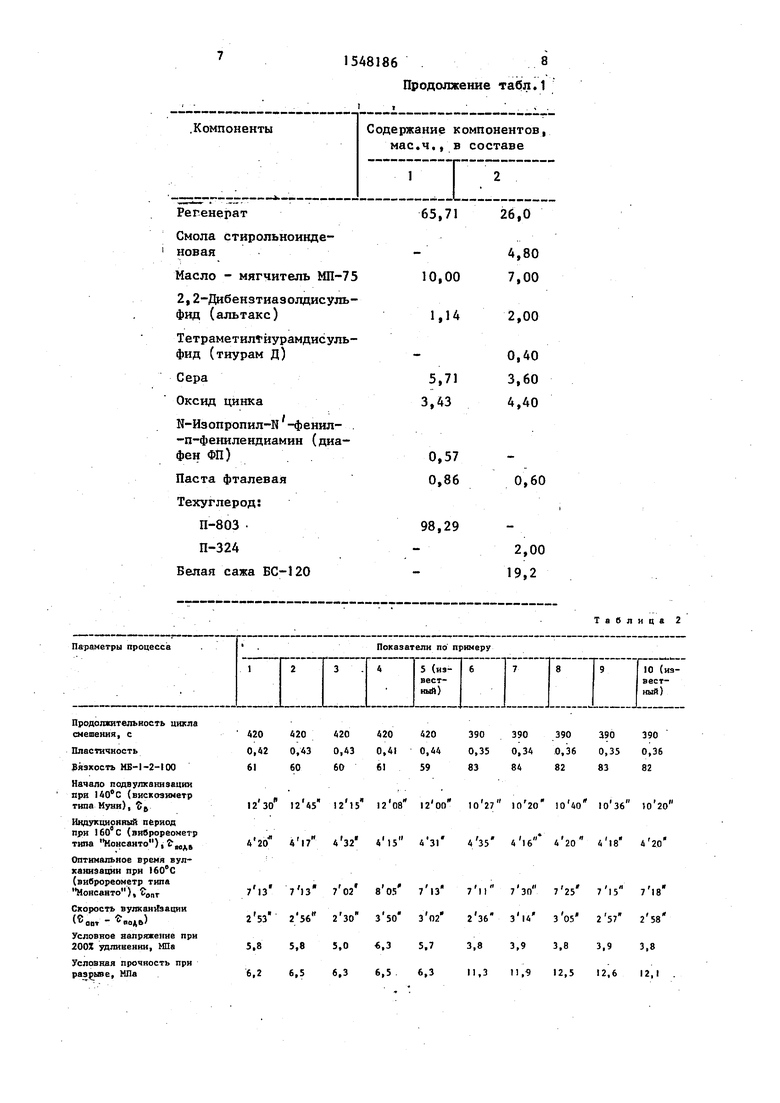

Таблица 5

1

Физико-механические свойства Показатели по примеру

вулканизатов

11 (из- 12 вестный)

Условная прочность при разрыве, МПа10,2 10,1

Относительное удлинение, % 649 578

Относительная остаточная деформация после разрыва, % 57 44

Твердость, у. 76

Сопротивление истиранию, ,

Дж/мм35,6 7,4

Таблица 6

Параметры процессаПоказатели по примеру

13 (из- 14 15 16 17 вестный)

Продолжительность цикла смешения , с

Пластичность

Начало подвулканизации при 140°С, t (вискозиметр типа МУНИ) .

Вязкость МБ-1-2-100

Индукционный период при 160°С (виброреометр типа Монсанто ,B

Оптимальное время вулканизаци при 160 С (виброреометр типа Монсанто ),Јопт

Скорость вулканизации

С

опт

- о

поде

)

Условное напряжение при 200% удлинении, МПа

Условная прочность при разрыве, МПа

Относительное удлинение, %

Относительная остаточная деформация после разрыва, %

Продолжение табл.5

450 0,21

450 0,18

450 0,19

450 0,20

12(3б 1230 12 3l

90

92

91

92

525

523

I иini

5 285 205 17

9 25

918

910

913 900

355

342

353 343

5,6

15,7 565

102

5,9

16,3 553

97

5,5

15,3 510

92

5,6

15,5 517

94

15

1548186

Твердость, у.е.

Сопротивление истиранию, Дж/ммэ

16 Продолжение табл.6

86

85

89

90

7,39

10,52 12,94 10,35 10,4

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Дверной замок, автоматически запирающийся на ригель, удерживаемый в крайних своих положениях помощью серии парных, симметрично расположенных цугальт | 1914 |

|

SU1979A1 |

Авторы

Даты

1990-03-07—Публикация

1987-05-18—Подача