СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕНОВЫХ ПОЛИМЕРОВ

Известен способ получения бутадиеновых полимеров в присутствии катализаторов, получаемых взаимодействием металлоорганических соединений металлов 111 группы с соединениями титана, ванадия, циркония в среде растворителя.

Предлагаемый способ лредусматривает осуществление процесса полимеризации при температуре от минус 25 до 25°С в присутствии нерастворимых в углеводородной среде солей кобальта, никеля, палладия или их окислов в сочетании с диэтилалюминийхлоридом в среде бензола или н-гептана. При использовании в качестве катализатора галоидалкилалюминия ,и соли кобальта первого берут 0,5 ммоль, а еоли - 0,2 млюль на 1 л раствора.

Такой способ позволяет .получать полимеры с максимальным содержанием цыс-1,4-звеньев (до 95Vo)- Эти полимеры являются аморфными в нерастянутом состоянии при комнатной температуре, но после растяжения при комнатной температуре приобретают кристаллическую структуру. Если полимеры охладить до сх)0°С, они начинают кристаллизоваться даже в нерастянутом состоянии.

Пример 1. В тщательно очищенный и просушенный автоклав объемом 3000 см с мешалкой и рубашкой для циркуляции охлаждающих или нагревающих жидкостей вводят 1,3 г (0,01 моль) бе31водного хлористого кобальта, взвешенного в 1000 слг бензола. Затем под вакуумом вводят 6 г (0,05 моль) диэтилалюминийхлорида и сразу же вслед за этим добавляют 190 г бутадиена (применяют

«резинообразный бутадиен с содержанием бутадиена 98,5э/о). Циркуляцию жидкости в рубашке регулируют с таким расчетом, чтобы те Мпература держалась на уровне 24-25°С, содержимое автоклава мешают в течение

8 час. Когда операция завершена, реакцию приостанавливают введением в автоклав 50 слгз метанола. Затем автоклав открывают, содержащуюся в нем вязкую массу осаждают и тщательно промывают метанолом. Полученный продукт просушивают в печи под вакуумом при 40°С.

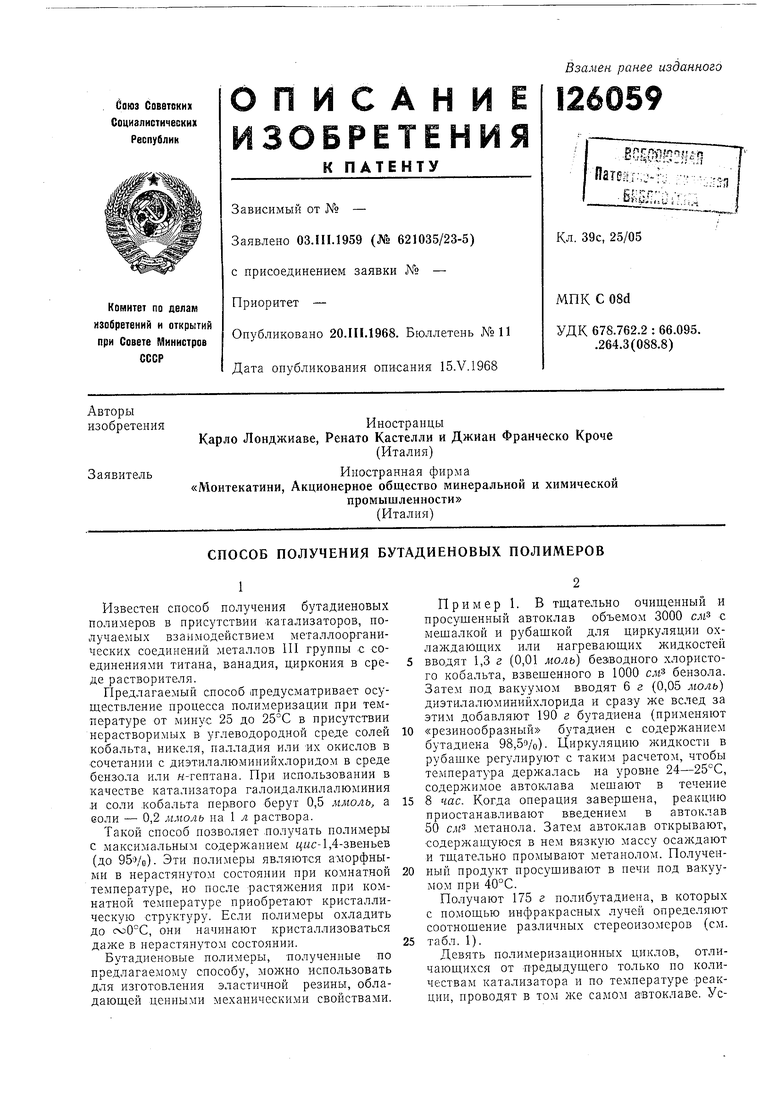

Получают 175 г полибутадиена, в которых с помощью инфракрасных лучей определяют соотношение различных стереоизомеров (см.

табл. 1).

ловия реакции и результаты, полученные при исследовании с помощью инфракрасных лучей, показаны в табл. 1. Уменьшение содержания полимера цис-, при :более высоких температурах вполне понятно в связи с увеличением времени контактирования.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ полимеризации 1,3-бутадиена | 1959 |

|

SU144449A1 |

| БИФУНКЦИОНАЛЬНЫЙ КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ И СТАБИЛИЗАЦИИ ПОЛИБУТАДИЕНА | 1987 |

|

RU2030210C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ПОЛИМЕРИЗАЦИИ БУТАДИЕНА | 1998 |

|

RU2139138C1 |

| КАТАЛИЗАТОР ДЛЯ ПОЛИМЕРИЗАЦИИ БУТАДИЕНА-1,3 | 1980 |

|

RU1063084C |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛАСТОМЕРОВ | 1972 |

|

SU328590A1 |

| Способ полимеризации бутадиена или смеси его с изобутеном и бутеном-1 | 1959 |

|

SU143740A1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЗГЕЛЕВОГО ЦИС-1,4-ПОЛИБУТАДИЕНА | 1992 |

|

RU2005725C1 |

| Способ получения транс-1,4-полибутадиена | 1975 |

|

SU735171A3 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЗГЕЛЕВОГО ЦИС-1,4-ПОЛИБУТАДИЕНА | 1993 |

|

RU2074198C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЗГЕЛЕВОГО ЛИНЕЙНОГО И РАЗВЕТВЛЕННОГО ЦИС-1,4-ПОЛИБУТАДИЕНА | 1996 |

|

RU2130036C1 |

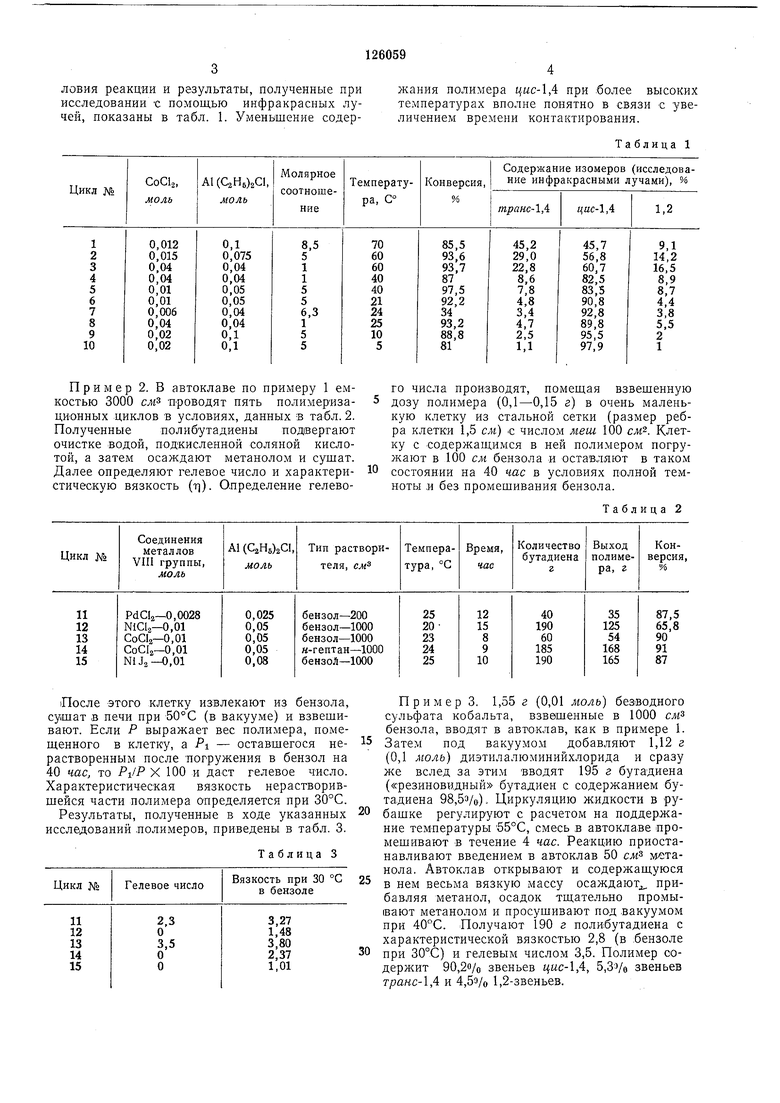

Пример 2. В автоклаве по примеру 1 емкостью 3000 сжз проводят пять полимеризационных циклов в условиях, данных -в табл. 2. Полученные полибутадиены подвергают очистке водой, подкисленной соляной кислотой, а затем осаждают метанолом и сушат. Далее определяют гелевое число и характеристическую вязкость (т)). Олределение гелевоПосле этого клетку извлекают из бензола, сушат в печи при 50°С (в вакууме) и взвешивают. Если Р выражает вес полимера, помещенного в клетку, а PI - оставшегося нерастворенным после погружения в бензол на 40 час, то Pi/P X 100 и даст гелевое число. Характеристическая вязкость нерастворившейся части полимера определяется при 30°С.

Результаты, полученные в ходе указанных исследований .полимеров, приведены в табл. 3.

Таблица 3

го числа производят, помеш.ая взвешенную дозу полимера (0,1-0,15 г) в очень маленькую клетку из стальной сетки (размер ребра клетки 1,5 см) с числом меш 100 см. Клетку с содержащимся в ней полимером погружают в 100 см бензола и оставляют в таком состоянии на 40 час в условиях полной темноты .и без промешивания бензола.

Таблица 2

Пример 3. 1,55 г (0,01 моль) безводного сульфата кобальта, взвешенные в 1000 огз бензола, вводят в автоклав, как в примере 1. Затем под вакуумом добавляют 1,12 г (0,1 моль) диэтилалюминийхлорида и сразу же вслед за этим вводят 195 г бутадиена («резиновидный бутадиен с содержанием бутадиена 98,5з/о). Циркуляцию жидкости в рубашке регулируют с расчетом на поддержание температуры 55°С, смесь в автоклаве промешивают в течение 4 час. Реа-кцию приостанавливают введением в автоклав 50 см м танола. Автоклав открывают и содержащуюся в нем весьма вязкую массу осаждают, прибавляя метанол, осадок тщательно промывают метанолом и просущивают под вакуумом при . Получают 190 г поли.бутадиена с характеристической вязкостью 2,8 (в .бензоле при 30°С) и гелевым числом 3,5. Полимер содержит 90,20/0 звеньев цис-1,, 5,3з/о звеньев транс-,4 и 4,5э/о 1,2-звеньев.

П р и м е р 4. В автоклав из нерловеющей стали емкостью 3000 см вводят 0,003 моль (1,05 г) порошка Colg и 100 см безводного бензола, а затем под вакуумом - 0,03 моль (3,6 г) дизтилалюминийхлорида и сразу же вслед за ним добавляют 85 г бутадиена. Содержимое автоклава промешивают в течение 7 час при 15°С. Реакцию приостанавливают введением 20 см метанола в автоклав, который затем открывают, из него извлекают весьма вязкий раствор и коагулируют его метанолом. Твердый нолимер просушивают под вакуумом в печи при 40°С. Получают 83 г полибутадиена (конверсия 97,5%), имеющего стереоизомерный состав: цис-1,4 94,6о/о, транс1,4 1,. 1,2-31венья 3,3Vo, характеристическую вязкость 4,3 (в толуоле при 26°С).

Пример 5. В автоклав емкостью 3000см вводят 0,01 моль (3,12 г) Nib в 1000 см безводного бензола, под вакуумом добавляют 0,04 моль (4,8 г) диэтилалюминийхлорида, а затем 200 г бутадиена. Содержимое промешивают в течение 10 час при 15°С. Реакцию приостанавливают 20 слз метанола. Автоклав открывают и из него и.Э1Влекают вязкий раствор, обрабатываемый ,метанолом. В результате получают коагулированную массу твердого полимера, просушиваемого под вакуумом в печи При 40°С. Эффективный выход 92 г полибутадиена (конверсия 46о/о), имеющего следующий стереоизомерный состав: цыс-1,4, 90,40/0, гране-1,4, 3,1%, 1,2 6,5%.

Пример 6. В безукоризненно сухой, предварительно разреженный стеклянный сосуд

емкостью 1 л с механической мещалкой вводят 1,3 г (0,01 моль) безводного хлористого кобальта, затем добавляют 500 см безводного :бензола и 6 г (0,05 моль) диэтилалюминийхлорида. После промешивания содержимого в течение 10 час взвесь тщательно отфильтровывают через пористый стеклянный фильтр, благодаря чему получают совершенно прозрачный раствор, применяемый для полимеризации бутадиена. Сифонное устройство подает этот раствор в автоклав емкостью 1800 см с мешалкой и охладительной рубащкой. Автоклав предварительно просушивают и деаэрируют. Затем в него вводят 45 г бутадиена (резиноо,бразный бутадиен с содержанием бутадиена 98,5Vo)- Промешивание ведут в течение 41 час, причем внутреннюю температуру поддерживают на уровне 15°С. В конце процесса реакцию приостанавлявают введением 30 см метанола в автоклав. Оттуда извлекают вязкий раствор, из которого ПОД действием метанола выделяется белая твердая масса эластичного полимера. Полимер просушивают в печке при 40°С п под вакуумом. Получают 35,1 г полибутадиена,

имеющего стереоизомерный состав: ццс-1,4

94,5V, транс-1,4, 2,8%, 1,2, 2,7%; вязкость 4,23.

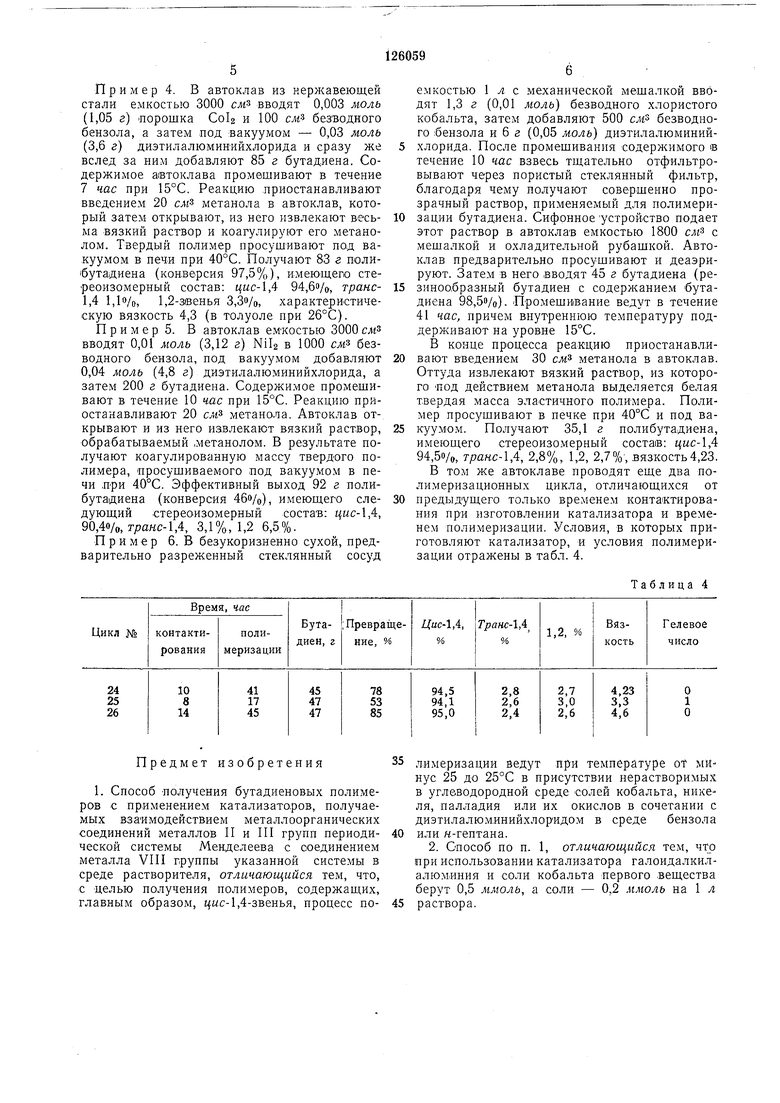

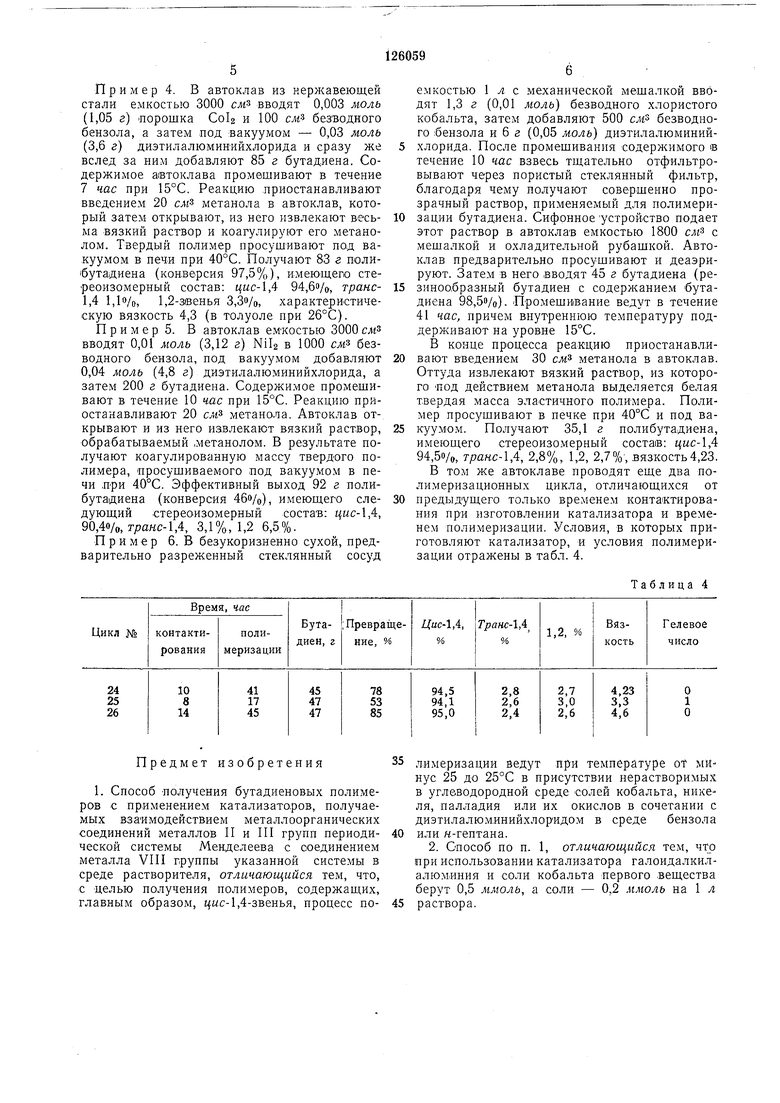

В том же автоклаве проводят еще два полимеризационных цикла, отличающихся от

предыдущего только временем контактирования при изготовлении катализатора и временем полимеризации. Условия, в которых приготовляют катализатор, и условия полимеризации отражены в табл. 4.

Таблица 4

Авторы

Даты

1960-01-01—Публикация

1959-03-03—Подача