Изобретение относится к испытательной технике и может быть использовано при определении теплостойкости штамповьк сталей.

Цель изобретения повьшенйе точности определения теплостойкости за счет определения температурной границы формоустойчивости стали.

Способ реализуется следующим образом.

Из исследуемой стали изготавливают образцы, каждый из которых представляет собой тонкостенный цилиндр. Измеряют наружный диаметр Вц средней части цилиндра Закрепляют образец в захватах испытательной установки и подвергают циклическому температурному воздействию путем пропускания по нему электрического тока и последующего охлаждения струей сжатого воздуха . Максимальная температура цикла при испытании одного образца постоянна, а ее значения для разных образцов могут изменяться от 450 до 700 с.

рдновременно с нагревом к образцу при-г5 температура цикла при испытании

кладывают циклическую сжимающую нагрузку. При температурно-деформацион- ном воздействии в течение первых 250 циклов изменение свойств материала носит неравномерный характер. После 250 или 300 циклов наступает стадия установившегося разупрочнения штамповой стали. Поэтому после 300 циклов температур но-деформационного воздейст- ВИЯ определяют изменение параметров образца, в качестве основного из которых принят наружный диаметр средней части цилиндра. Этот параметр характеризует температурную границу формоустойчивости стали при температур- но-деформационном нагружении и является наиболее чувствительным применительно к штамповым сталям. Вычисляют значения относительного диаметра по следующему отношению:

DK - DH 7 Б

fJ и

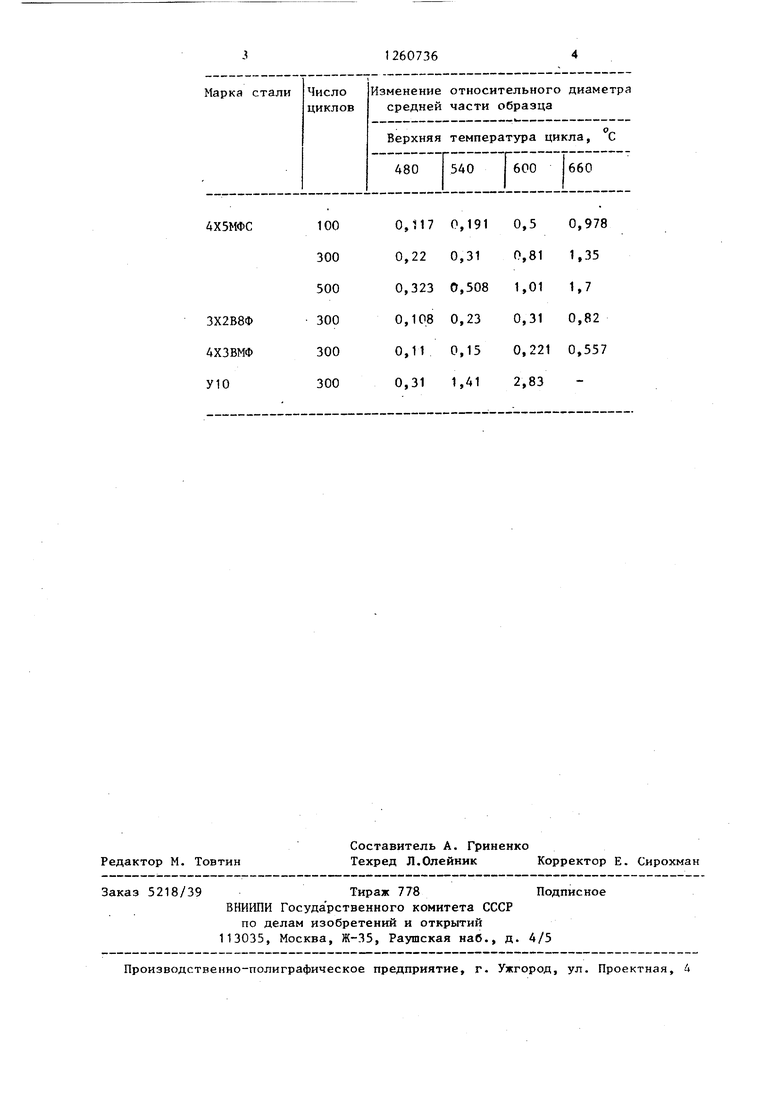

480-660°. В процессе испытаний о деляли изменение относительного метра средней части образца от м симальной температуры цикла. Пол 30 ные результаты представлены в та це.

Из таблицы видно, что теплост iKocTb стали 4Х5МФС составляет ок 540°С, стали ЗХ2В8Ф - бОО с, ста 4ХЗВМФ - 600°С и для стали У10 480°С.

Формула изобретен

Способ определения теплостойк

40 штамповых стал, по которому ис емый образец подвергают цикличес температурному воздействию при р личных максимальных температурах ла от 450 до и определяют

5 каждой максимальной температуре ла параметр образца, по изменени торого судят о теплостойкости ст отличающийся тем, чт целью повышения точности определ

где D| - диаметр средней части, цилиндра после воздействия заданного числа температур- но-деформационного воздействия .

Определяют зависимость изменения указанного параметра от максимальной температуры цикла и по этой зависимости находят те значения максимальной температуры цикла,которьм соответствует скачкообразное изменение относительного диаметра средней части цилиндра. Эта температура соответствует температурной границе структурно-механической стабильности штам- повой стали и наиболее полно характеризует теплостойкость испытуемого материала.

Пример .Из штамповых сталей

4Х5МФС, ЗХ2В8Ф, 4ХЗВМФ и У10 изготавливали образцы в виде тонкостенных цилиндров диаметром 10 мм, тол- пщной стенки 1,5 мм и высотой 12 мм. С помощью микрометра измеряли наружный диаметр средней части цилиндра. Образец закрепляли в захватах установки, изготовленной на базе серийного твердомера ТШ-2. Пропусканием электрического тока с последующим

охлаждением струей сжатого воздуха . подвергали образец циклическому температурному нагружению с одновременным приложением циклической сжимающей нагрузки 200 :Пa. Максимальная

температура цикла при испытании

480-660°. В процессе испытаний опре,- деляли изменение относительного диаметра средней части образца от максимальной температуры цикла. Получен- ные результаты представлены в таблице.

Из таблицы видно, что теплостой- iKocTb стали 4Х5МФС составляет около 540°С, стали ЗХ2В8Ф - бОО с, стали 4ХЗВМФ - 600°С и для стали У10 - 480°С.

Формула изобретения

Способ определения теплостойкости

штамповых стал, по которому испытуемый образец подвергают циклическому температурному воздействию при различных максимальных температурах цикла от 450 до и определяют при

каждой максимальной температуре цикла параметр образца, по изменению которого судят о теплостойкости сталей, отличающийся тем, что, с целью повышения точности определения,

используют образец в виде тонкостенного цилиндра, в процессе температурного воздействия к торцам образца прикладывают циклическую сжимающую нагрузку, в качестве параметра образца измеряют наружный диаметр средней, части цилиндра, а о теплостойкости судят по его зависимости от максимальной температуры цикла.

1000,1170,191

3000,220,31

5000,3230,508

3000,1080,23

3000,110,15

3000,311,41

Редактор М. Товтин

Заказ 5218/39Тираж 778Подписное

ВНИИПИ Госуда рственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, Д

0,978

1,35

1,7

0,82

0,557

Составитель А. Гриненко

Техред Л.Олейник Корректор Е. Сирохман

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения теплостойкости материалов для штампового инструмента | 1983 |

|

SU1173253A1 |

| Способ обработки инструментальныхСТАлЕй | 1979 |

|

SU821512A1 |

| Штамповая сталь | 1983 |

|

SU1110817A1 |

| Способ упрочнения шпамповой стали | 1979 |

|

SU829694A1 |

| Способ термической обработки легированных сталей | 1982 |

|

SU1090734A1 |

| Штамповая сталь | 1982 |

|

SU1030417A1 |

| Штамповая сталь | 1982 |

|

SU1070199A1 |

| Штамповая сталь | 1990 |

|

SU1724723A1 |

| Способ термической обработки штамповой стали | 1979 |

|

SU870454A1 |

| Способ термообработки сталей | 1985 |

|

SU1323589A1 |

Изобретение относится к испытательной технике и может быть использовано при определении теплостойкости штамповых сталей. Способ позволяет повысить точность определения теплостойкости. Для этого используют образец в виде тонкостенного цилиндра, который подвергают циклическому температурному воздействию при различных максимальных температурах цикла от 450 до 700°С. В процессе температурного воздействия к торцам образца прикладывают циклическую сжимающую нагрузку. По изменению относительного диаметра средней части образца определяют температуру, соответствующую температурной границе структурно-механической стабильности штамповой стали, которая наиболее полно характеризует теплостойкость испытуемого материала. О количественных значениях теплостойкости судят по изменению зависимости относительного диаметра средней части образца от максимальной температуры. с S С/; с

| Способ определения теплостойкости материалов для штампового инструмента | 1983 |

|

SU1173253A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1986-09-30—Публикация

1985-03-21—Подача