Изобретение относится к промышленному транспорту, а именно к внутрицеховому транспорту, и может быть использовано в гибких автоматизированных производствах.

Целью изобретения является повышение надежности устройства путем снижения ударных нагрузок и обеспечения возможности его использования на тележках, оборудованных подъемными рельсовыми тормозными башмаками.

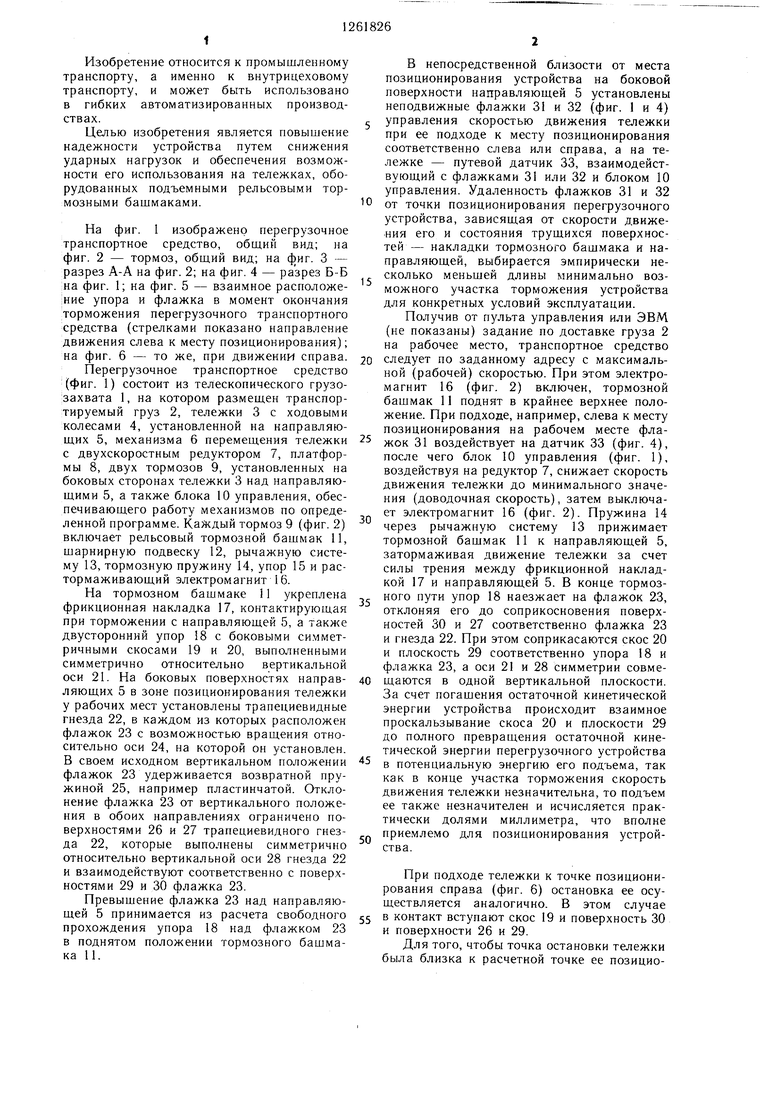

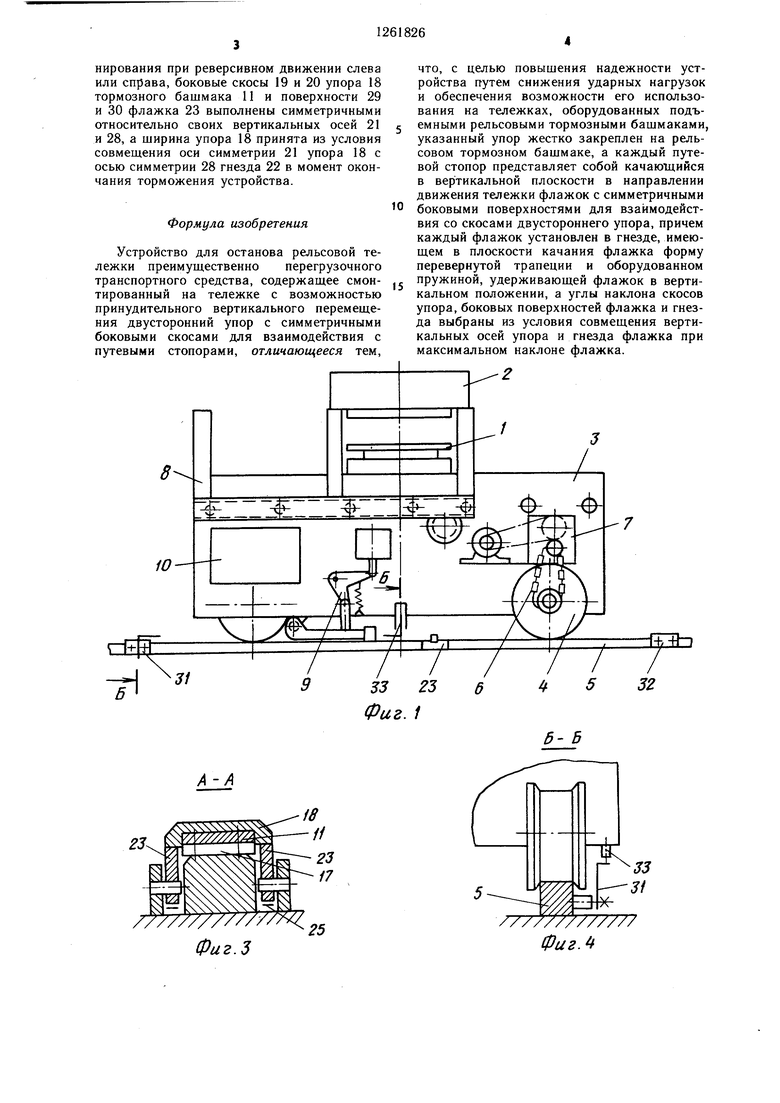

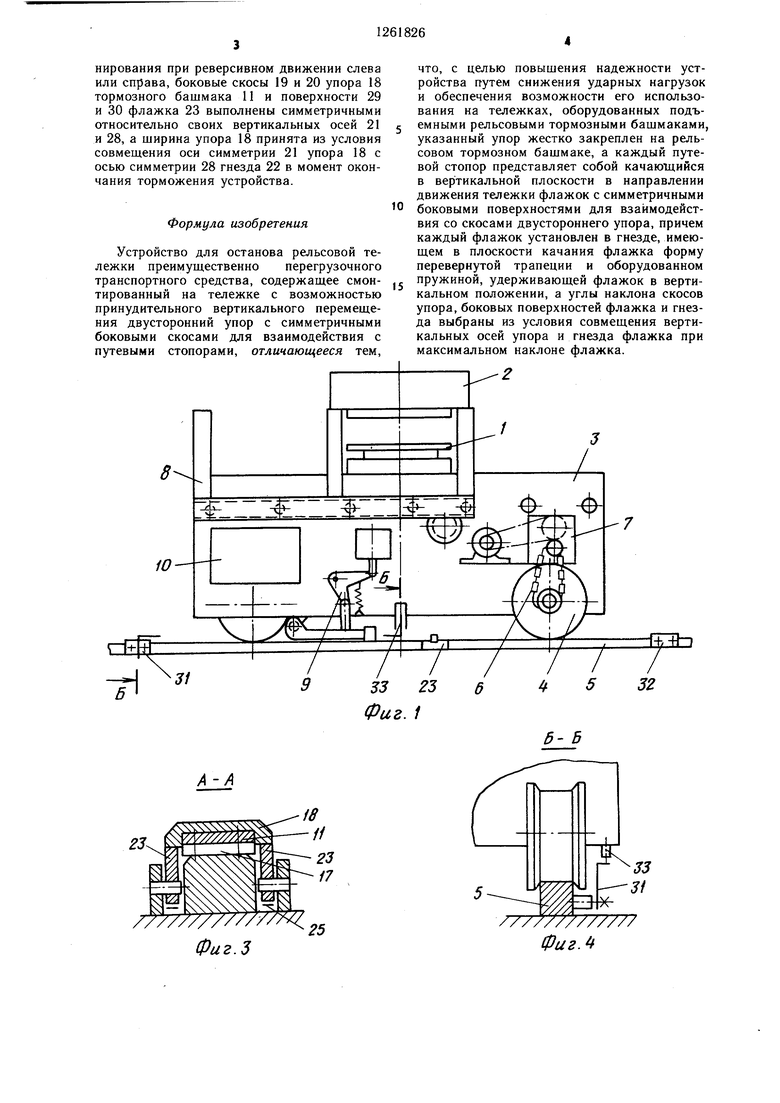

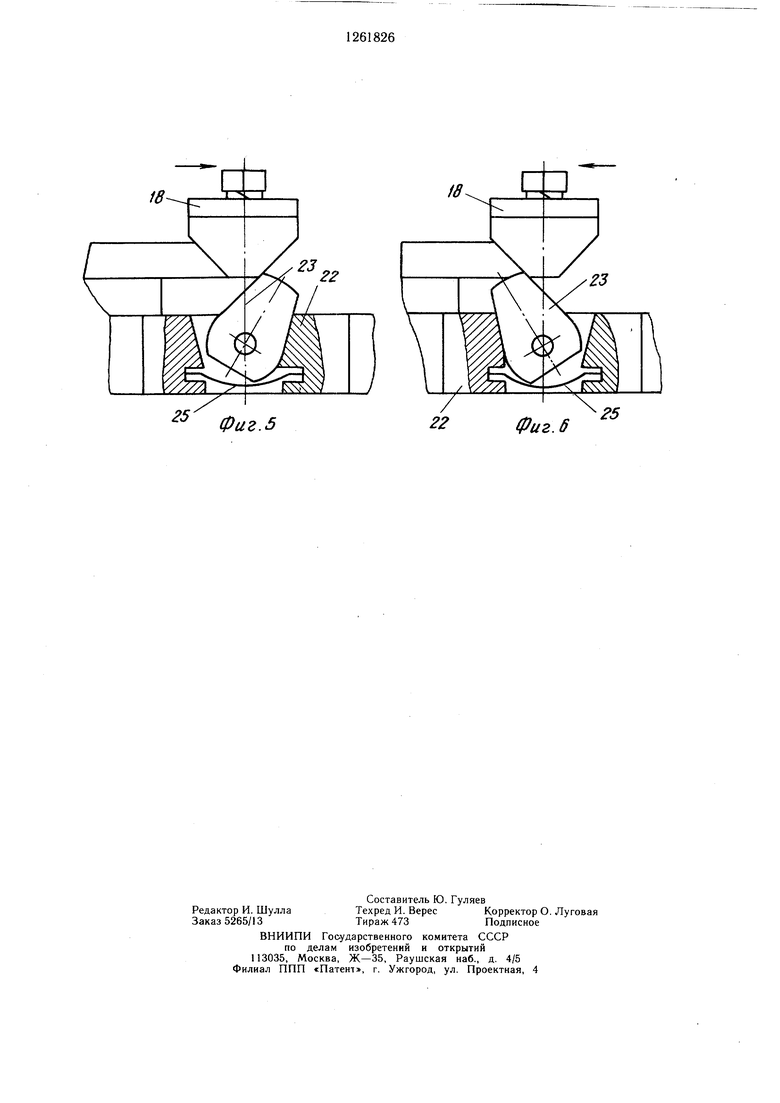

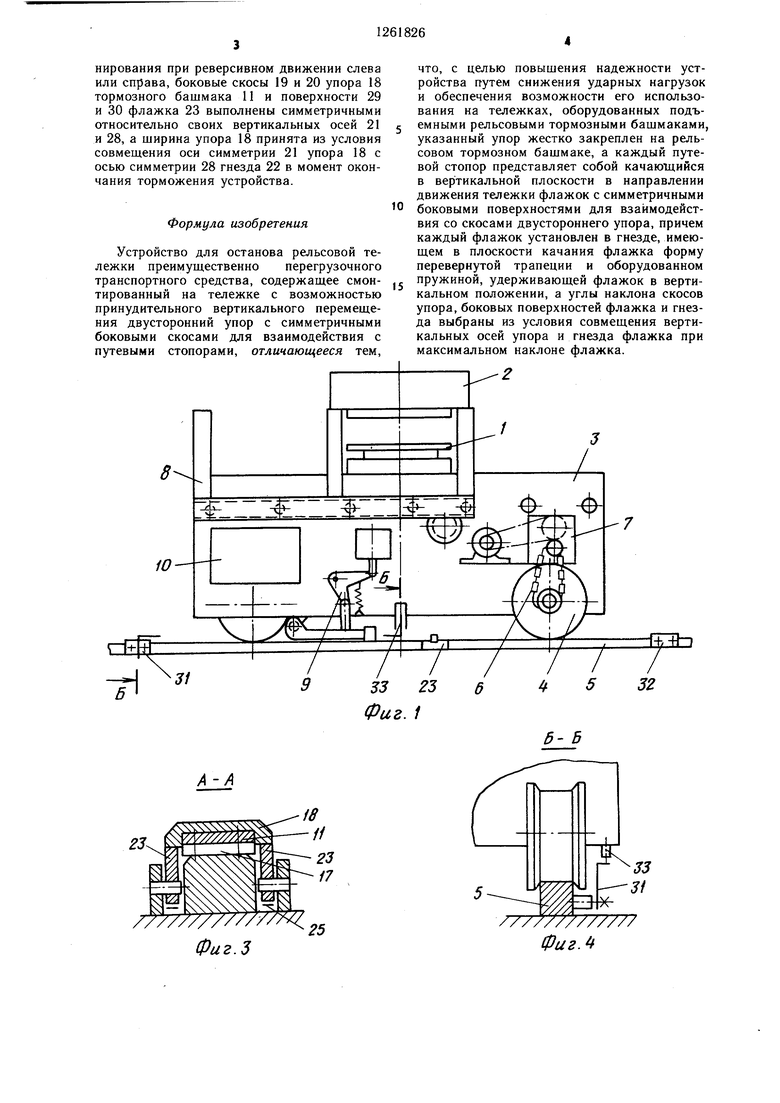

На фиг. 1 изображено перегрузочное транспортное средство, общий вид; на фиг. 2 - тормоз, обш,ий вид; на фиг. 3 - разрез А-А на фиг. 2; на фиг. 4 - разрез Б-Б на фиг. 1; на фиг. 5 - взаимное расположе;ние упора и флажка в момент окончания торможения перегрузочного транспортного средства (стрелками показано направление движения слева к месту позиционирования); на фиг. 6 - то же, при движении справа.

Перегрузочное транспортное средство (фиг. 1) состоит из телескопического грузозахвата 1, на котором размеш,ен транспортируемый груз 2, тележки 3 с ходовыми колесами 4, установленной на направляющих 5, механизма 6 перемещения тележки с двухскоростным редуктором 7, платформы 8, двух тормозов 9, установленных на боковых сторонах тележки 3 над направляющими 5, а также блока 10 управления, обеспечивающего работу механизмов по определенной программе. Каждый тормоз 9 (фиг. 2) включает рельсовый тормозной башмак 11, шарнирную подвеску 12, рычажную систему 13, тормозную пружину 14, упор 15 и растормаживающий электромагнит 16.

На тормозном башмаке 1 укреплена фрикционная накладка 17, контактирующая при торможении с направляющей 5, а также двусторонний упор 18 с боковыми симметричными скосами 19 и 20, выполненными симметрично относительно вертикальной оси 21. На боковых поверхностях направляющих 5 в зоне позиционирования тележки у рабочих мест установлены трапециевидные гнезда 22, в каждом из которых расположен флажок 23 с возможностью вращения относительно оси 24, на которой он установлен. В своем исходном вертикальном положении флажок 23 удерживается возвратной пружиной 25, например пластинчатой. Отклонение флажка 23 от вертикального положения в обоих направлениях ограничено поверхностями 26 и 27 трапециевидного гнезда 22, которые выполнены симметрично относительно вертикальной оси 28 гнезда 22 и взаимодействуют соответственно с поверхностями 29 и 30 флажка 23.

Превышение флажка 23 над направляющей 5 принимается из расчета свободного прохождения упора 18 над флажком 23 в поднятом положении тормозного башмака 11.

В непосредственной близости от места позиционирования устройства на боковой поверхности направляющей 5 установлены неподвижные флажки 31 и 32 (фиг. 1 и 4)

управления скоростью движения тележки при ее подходе к месту позиционирования соответственно слева или справа, а на тележке - путевой датчик 33, взаимодействующий с флажками 31 или 32 и блоком 10 управления. Удаленность флажков 31 и 32

от точки позиционирования перегрузочного устройства, зависящая от скорости движения его и состояния трущихся поверхностей- накладки тормозного бащмака и направляющей, выбирается эмпирически несколько меньшей длины минимально возможного участка торможения устройства для конкретных условий эксплуатации.

Получив от пульта управления или ЭВМ (не показаны) задание по доставке груза 2 на рабочее место, транспортное средство

0 следует по заданному адресу с максимальной (рабочей) скоростью. При этом электромагнит 16 (фиг. 2) включен, тормозной башмак 11 поднят в крайнее верхнее положение. При подходе, например, слева к месту позиционирования на рабочем месте фла ЖСК 31 воздействует на датчик 33 (фиг. 4), после чего блок 10 управления (фиг. 1), воздействуя на редуктор 7, снижает скорость движения тележки до минимального значения (доводочная скорость), затем выключает электромагнит 16 (фиг. 2). Пружина 14 через рычажную систему 13 прижимает тормозной башмак II к направляющей 5, затормаживая движение тележки за счет силы трения между фрикционной накладкой 17 и направляющей 5. В конце тормоз, ного пути упор 18 наезжает на флажок 23, отклоняя его до соприкосновения поверхностей 30 и 27 соответственно флажка 23 и гнезда 22. При этом соприкасаются скос 20 и плоскость 29 соответственно упора 18 и флажка 23, а оси 21 и 28 Симметрии совме0 щаются в одной вертикальной плоскости. За счет погашения остаточной кинетической энергии устройства происходит взаимное проскальзывание скоса 20 и плоскости 29 до полного превращения остаточной кинетической энергии перегрузочного устройства в потенциальную энергию его подъема, так как в конце участка торможения скорость движения тележки незначительна, то подъем ее также незначителен и исчисляется практически долями миллиметра, что вполне приемлемо для позиционирования устройства.

При подходе тележки к точке позиционирования справа (фиг. 6) остановка ее осуществляется аналогично. В этом случае 5 в контакт вступают скос 19 и поверхность 30 и поверхности 26 и 29.

Для того, чтобы точка остановки тележки была близка к расчетной точке ее позиционирования при реверсивном движении слева или справа, боковые скосы 19 и 20 упора 18 тормозного башмака 11 и поверхности 29 и 30 флажка 23 выполнены симметричными относительно своих вертикальных осей 21 и 28, а ширина упора 18 принята из условия совмещения оси симметрии 21 упора 18 с осью симметрии 28 гнезда 22 в момент окончания торможения устройства. Формула изобретения Устройство для останова рельсовой тележки преимушественно перегрузочного транспортного средства, содержащее смонтированный на тележке с возможностью принудительного вертикального перемещения двусторонний упор с симметричными боковыми скосами для взаимодействия с путевыми стопорами, отличающееся тем. что, с целью повышения надежности устройства путем снижения ударных нагрузок и обеспечения возможности его использования на тележках, оборудованных подъемными рельсовыми тормозными башмаками, указанный упор жестко закреплен на рельсовом тормозном башмаке, а каждый путевой стопор представляет собой качающийся в вертикальной плоскости в направлении движения тележки флажок с симметричными боковыми поверхностями для взаимодействия со скосами двустороннего упора, причем каждый флажок установлен в гнезде, имеющем в плоскости качания флажка форму перевернутой трапеции и оборудованном пружиной, удерживающей флажок в вертикальном положении, а углы наклона скосов упора, боковых поверхностей флажка и гнезда выбраны из условия совмещения вертикальных осей упора и гнезда флажка при максимальном наклоне флажка.

| название | год | авторы | номер документа |

|---|---|---|---|

| Рельсовый тормоз | 1990 |

|

SU1763274A1 |

| ЖЕЛЕЗНОДОРОЖНОЕ ПУТЕВОЕ ТОРМОЗНОЕ УСТРОЙСТВО | 1998 |

|

RU2167074C2 |

| ОПОРНОЕ УСТРОЙСТВО ДЛЯ ТОРМОЗА, ДЕЙСТВУЮЩЕГО ТОКАМИ ФУКО, И ХОДОВАЯ ЧАСТЬ ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА, СОДЕРЖАЩАЯ ТАКОЕ УСТРОЙСТВО | 1994 |

|

RU2114750C1 |

| Кран-штабелер | 1986 |

|

SU1331810A1 |

| АВТОМАТИЗИРОВАННАЯ ТРАНСПОРТНАЯ ИНЕРЦИОННАЯ СИСТЕМА | 2017 |

|

RU2691682C1 |

| ЖЕЛЕЗНОДОРОЖНАЯ ПЛАТФОРМА | 1996 |

|

RU2108933C1 |

| ТРАНСПОРТНАЯ ПЛАТФОРМА | 2014 |

|

RU2582527C1 |

| Электромагнитный рельсовый тормоз | 1985 |

|

SU1353682A1 |

| ТЕЛЕЖКА РЕЛЬСОВОГО ТРАНСПОРТНОГО СРЕДСТВА | 1999 |

|

RU2168431C2 |

| ПРИВОД БАШМАКА МАГНИТНО-РЕЛЬСОВОГО ТОРМОЗА ТРАНСПОРТНОГО СРЕДСТВА | 1998 |

|

RU2139802C1 |

А-А

Фиг.З

Фиг.

Фиг.5

w

Фиг. 6

| Устройство для стопорения рельсового транспортного средства | 1980 |

|

SU1020290A1 |

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

Авторы

Даты

1986-10-07—Публикация

1985-01-30—Подача