Изобретение относится к машиностроению, технике транспортных и грузоподъемных средств, преимущественно рельсовых, например перегрузочная машина атомной станции. Машина должна иметь эффективный рельсовый тормоз, принцип торможения которого должен исключать жесткий захват тормозными элементами за головку рельса, т.к. во время сейсмических колебаний возникают значительные силы инерции от большой массы металлоконструкции. Кроме того, при отделении машины от рельса в момент больших сейсмических колебаний удар при приземлении должны воспринимать элементы тормоза, а не колеса и предохранять ходовую часть от повреждения.

Известен рельсовый тормоз, который подвешен к раме транспортного средства на двух гидроцилиндрах подвески, оборудованных возвратными пружинами, которые постоянно действуя на поршень создают

давление жидкости в гидроцилиндрах отключения тормоза и тормозными элементами сжимают головку рельса. Тормозной башмак снабжен электромагнитом, который, срабатывая, освобождает головку рельса, при этом в гидроцилиндре отключения перемещается поршень. Давление жидкости передается в гидроцилиндры подвески, поршни которых сжимают возвратные пружины, аккумулируя энергию. Эффективность торможения зависит от мощности электромагнита, преодолевающего силу возвратных пружин, гидравлическое сопротивление, трение поршней и штоков, снижающих коэффициент полезного действия такого тормоза, а захват головки рельса исключает его применение в сейсмической зоне (1).

Известен также катковый останов, который имеет подвешенный к металлоконструкции башмаке вогнутой поверхностью, по которой может перемещаться каток, соеди(Л

С

vi

О

со ю VI

-N

ненный с металлоконструкцией. Башмак спускается на рельс с помощью силового механизма и гидравлического толкателя, а каток перемещается вверх по вогнутой поверхности башмака при движении металле- конструкции, Для торможения используется сила тяжести металлоконструкции и трение башмака о рельс (2).

Недостатком данного устройства является то, что в силовом механизме имеются четырехзвенная система с противовесами для башмака и груз для выключения торможения, которые обладают инерционностью и при сейсмических колебаниях меняют положение составных элементов, поэтому ос- танов не обеспечивает торможение и предохранение ходовой части от удара о рельс в момент приземления металлоконструкции.

Наиболее близким по технической сущ- ности и достигаемому эффекту является решение, принятое за прототип, в котором противоугонное устройство крана, содержащее корпус с наклонными в горизонтальной плоскости направляющими, размещенные в нем клинообразные в горизонтальной плоскости подпружиненные друг относительно друга захваты для взаимодействия с рельсами, установленные с возможностью взаимодействия их клино- вой поверхности с наклонными направляющими корпуса, и механизм подъема и опускания рельсовых захватов, связанный с приводом, корпус выполнен П-образным в поперечном сечении и с наклонной в верти- кальной плоскости направляющей, а рельсовые захваты выполнены Г-образными в поперечном сечении с направленными навстречу друг другу полками,клинообразными в вертикальной плоскости и установлены с возможностью взаимодействия их клиновой в вертикальной плоскости поверхности с упомянутой наклонной в вертикальной плоскости направляющей корпуса (3).

Принцип действия устройства основан на создании больших усилий на боковых поверхностях клина и с учетом коэффициента трения скольжения, значительных сил трения сопротивления перемещению крана, но ничего не сообщается об угле наклона поверхностей, а это важно.

Существует эмпирический угол трения, величина которого хорошо согласуется с данными практического применения,напри- мер в страховочных ловителях лифтов.

Рассмотрение всего двух ситуаций показывает, что большой угол наклона клиновой поверхности создает препятствие для наезда на горку рельсового захвата устройства.

Маленький угол наклона клиновой поверхности позволяет наклонной поверхности корпуса просто скользить с определенной силой трения не реализуя эффект клина.

Рельсовый захват или останется на месте или будет перемещаться юзом по головке рельса. Это зависит от коэффициента трения скольжения пар: корпус-захват, захват-рельс.

Автор не указывает технического решения по этому вопросуине прогнозирует, а именно до каких пор будет продолжаться скольжение корпуса на горку захвата и чем оно, скольжение, может быть ограничено при практической реализации устройства.

Автором также мне раскрыто или не предусмотрено действие устройства в режиме растормаживания, т.е. надо полагать, обратным ходом крана.

Эмпирически вычислено и подтверждено на практике, например слесарные тиски, что сила разжима или расклинивания в 1,5- 2 раза больше, чем сила зажима или заклинивания независимо от наличия или отсутствия смазок (смазки выдавливаются), шероховатости поверхности (она деформируется), а зависит от подобранных пар материалов (коэффициента трения скольжения).

Электропривод крана не сможет обратным ходом снять кран с рельсового захвата, для этого потребуется мощность в 2-2,5 раза больше.

С целью повышения надежности в устройстве предусмотрено выполнение корпуса П-образным в поперечном сечении и с наклонной в вертикальной плоскости направляющей, а рельсовые захваты выполнены Г-образными в поперечном сечении с направленными навстречу друг другу полками, клинообразными в вертикальной плоскости и установленные с возможностью взаимодействия их клиновой в вертикальной плоскости поверхности с упомянутой наклонной в вертикальной плоскости направляющей корпуса.

Таким образом дополнительно вводится боковая клиновая поверхность корпуса и захвата с использованием для торможения одной из боковых поверхностей головки рельса.

Автор не указывает величину необходимого угла наклона клиновых поверхностей, а это необходимо, иначе трудно практически реализовать эффект клина, и не ссылается на существование оптимального угла трения. Следовательно и к этому клиновому соединению относятся замечания, приведенные выше о горизонтальном клиновом соединении,

В конструкции устройства с целью повышения надежности задействованы в процессе торможения две поверхности головки рельса, а именно: верхняя и боковая.

Остается свободной еще одна боковая поверхность головки рельса, почему бы не задействовать и ее, ожидая повышения надежности.

Дело в том, что практически полноценно может сработать только одна клиновая пара по одной поверхности рельса, т.к. углы наклона невозможно изготовить точно одинаковыми, да и зазоры во время движения крана между боковыми поверхностями головки рельса и боковыми поверхностями П- образного корпуса постоянно меняются.

При срабатывании устройства нельзя спрогнозировать: которая из двух клиновых пар первой вступит в соприкосновение и начнет силовое взаимодействие -торможение.

Предполагая, что в термины повышение надежности автор вкладывал смысл повышение эффективности торможения и проводя несложный анализ очевидно, что эффективность торможения горизонтального клинового соединения основана на силе тяжести крана. Чем больше сила нормального давления, тем больше сила торможения.

Напрашивается вывод, что это клиновое соединение должно срабатывать всегда и срабатывать первым, иначе боковое клиновое соединение будет создавать помехи, вызванные неточностью взаимной перпендикулярности потолочной наклонной поверхности корпуса и боковой наклонной поверхности П-образного корпуса. Если бы автор разъединил горизонтальное и боковое клиновые соединения, то очевидно, что действие самостоятельных клиньев суммируется и повышает эффективность торможения, но в устройстве мы имеем их в лице рельсового захвата, выполненного Г-образ- ным в поперечном сечении.

Целью изобретения является повышение эффективности тормоза.

Поставленная цель достигается тем, что рельсовый тормоз, содержащий смонтированные на раме транспортного средства опорные стойки, каждая из которых со стороны рельса выполнена с наклонной торцевой поверхностью рельсового башмака, кинематически связанного с вертикальной тягой, расположенной между опорными стойками, нагруженной силовой пружины и связанной с растормаживающим приводом, противодействующим силовой пружине и установленным на горизонтальной плите, расположенной под рамой, отличающийся

тем, что с целью повышения эффективности тормоза он выполнен с двумя рельсовыми башмаками, каждый из которых подвижно закреплен на наклонной поверхности соот- 5 ветствующей опорной стойки, выполненной в виде плунжера, установленного на раме с возможностью ограниченного вертикального перемещения и имеющего на верхнем торце наклонную поверхность, между на0 клонными поверхностями верхних торцев плунжеров и горизонтальной плитой установлены клинья, взаимодействующие с конусным упором, выполненным на тяге, с нижним концом которой шарнирно соеди5 нены планки, шарнирно связанные с рельсовыми башмаками, причем концы планок, связанные с рельсовыми башмаками выполнены с продольными пазами по оси шарнир- ных соединений, угол наклона

0 поверхностей на верхних торцах плунжеров больше угла трения, а на нижних торцах - меньше.

Снабжение рельсового тормоза (далее по тексту-тормоза) по меньшей мере двумя

5 плунжерами позволило осуществлять торможение перегрузочной машины независимо от направления движения, потому что один из плунжеров по команде о торможении всегда находится в состоянии распора

0 между горизонтальной плитой, расположенной под рамой и рельсом, а подвижность плунжеров обеспечивает возможность вертикального перемещения относительно корпуса, прикрепленного к

5 раме, во время наезда на горку башмака

Установка катков и башмаков подвижно на наклонных торцах плунжеров, а также их взаимодействие с силовым механизмом позволило осуществлять команды привода о

0 включении устройства в режим торможения.

Снабжение силового механизма возвратной пружиной позволило осуществлять команду о включении торможения.

5 Выполнение торцев плунжеров наклонными с углом наклона поверхностей, взаимодействующих с клиньями, превышающим угол трения, позволило гарантировать расклинивание и прекращение торможения пе0 ремещением клиньев под действием составляющей от силы, обуславливающей массу металлоконструкции, путем изъятия одного звена (клина) в цепи: корпус, клин, плунжер, рельс, башмак находящихся в со5 стоянии сильного сжатия.

Выполнение торцев плунжеров наклонными с углом наклона поверхностей, взаимодействующих с башмаками, меньше угла трения, позволило гарантировать перемещение торца плунжера по башмаку с потерей скорости вследствие трения, в то же время башмаку остается на месте, удерживаемый силами трения о поверхность головки рельса, т.к. коэффициент трения башмака о рельс больше, чем коэффициент трения башмака и торец плунжера. Длина направляющей наклонного торца плунжера достаточна для того, чтобы поднимаясь на горку башмака, плунжер переместился вертикально вверх, выбран зазор, уперся в клин, приподнял раму и освободил ходовые колеса машины от контакта с рельсом. Движение башмака вдоль торца плунжера огра- ничено упором плунжера, поэтому дальнейшее движение машины по инерции и гашение скорости происходит от трения поверхности башмака о рабочую поверхность рельса при максимальной силе нормального давления, равной массе машины.

Выполнение по меньшей мере одной из поверхностей клиньев наклонной позволяет получать составляющую силу от силы веса машины, выталкивающую клин в нужном направлении, гарантировать расклинивание.

Выполнение по меньшей мере одной из поверхностей башмаков наклонной позволяет приподнять раму на высоту, необходимую для того, чтобы ходовые колеса машины зависли над рельсом.

Взаимодействие силового механизма с клиньями посредством конусного упора позволило осуществлять включение и выключение устройства в режим торможения посредством перемещения конусного упора вверх или вниз. Это достигается тем, что конусный упор раздвигает клинья в противоположных направлениях или разрешает им сблизиться.

Взаимодействие силового механизма с башмаками, например посредством планок, позволило осуществлять включение и выключение устройства в режим торможения. Включению соответствует обесточивание электромагнита. Силовая пружина поднимает конусный упор силового механизма, раздвигает клинья в стороны и тянет планками башмаки в зазор между нижним наклонным торцем плунжеров до соприкосновения с поверхностью головки рельса и момента, когда наступит самозатягивание башмака, а второй башмак будет тащить на поводу вторая планка. Отключению соответствует срабатывание привода силового механизма, опускание конусного упора вниз, расклинивание и сближение клиньев, Одновременно перемещаются планки, упираясь в башмаки, но вытолкнуть- их сразу не могут, поэтому на планках предусмотрены пазы. Длина пазов достаточна,

чтобы клинья успели сблизиться и снять силу давления веса машины, переложив ее на ходовые колеса машины. Опережения движения клиньев, по сравнению с началом

движения башмаков при прекращении торможения позволяет расклинить тяжелонагруженную цепь: металлоконструкция, клин, плунжер, башмак, рельс.

Заявителю не известен тормоз, обеспе0 чивающий эффективное торможение путем использования веса затормаживаемого объекта и без крепления объекта на головке рельса.

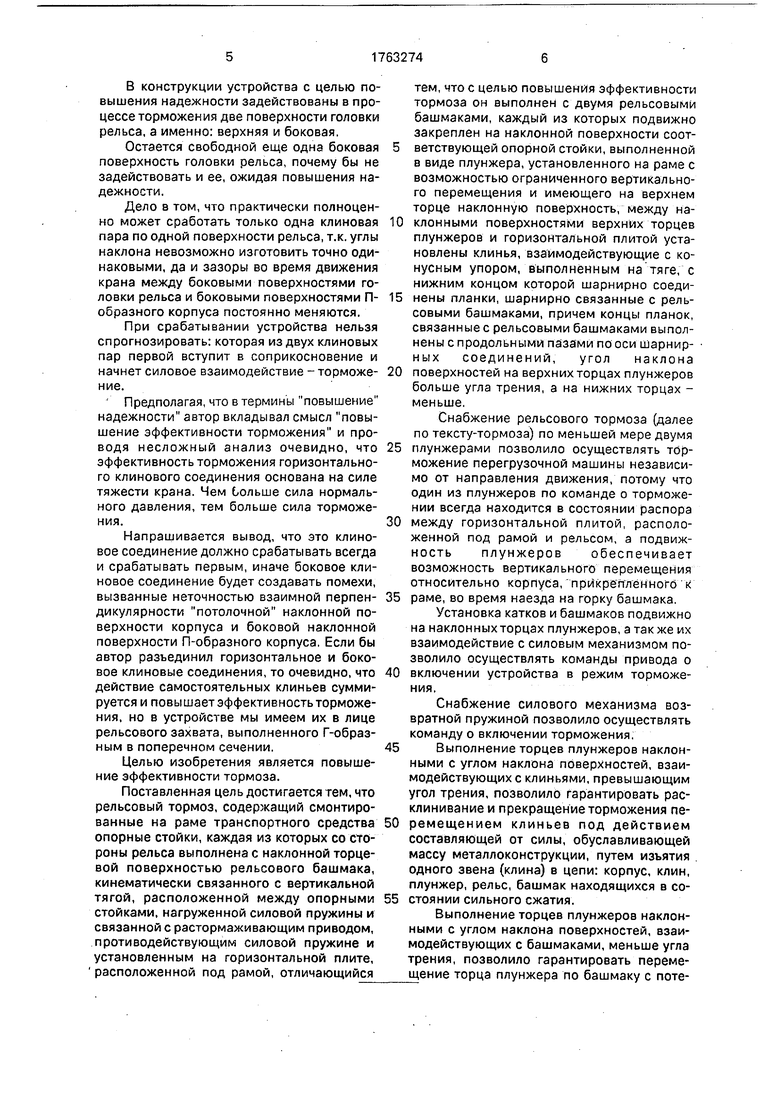

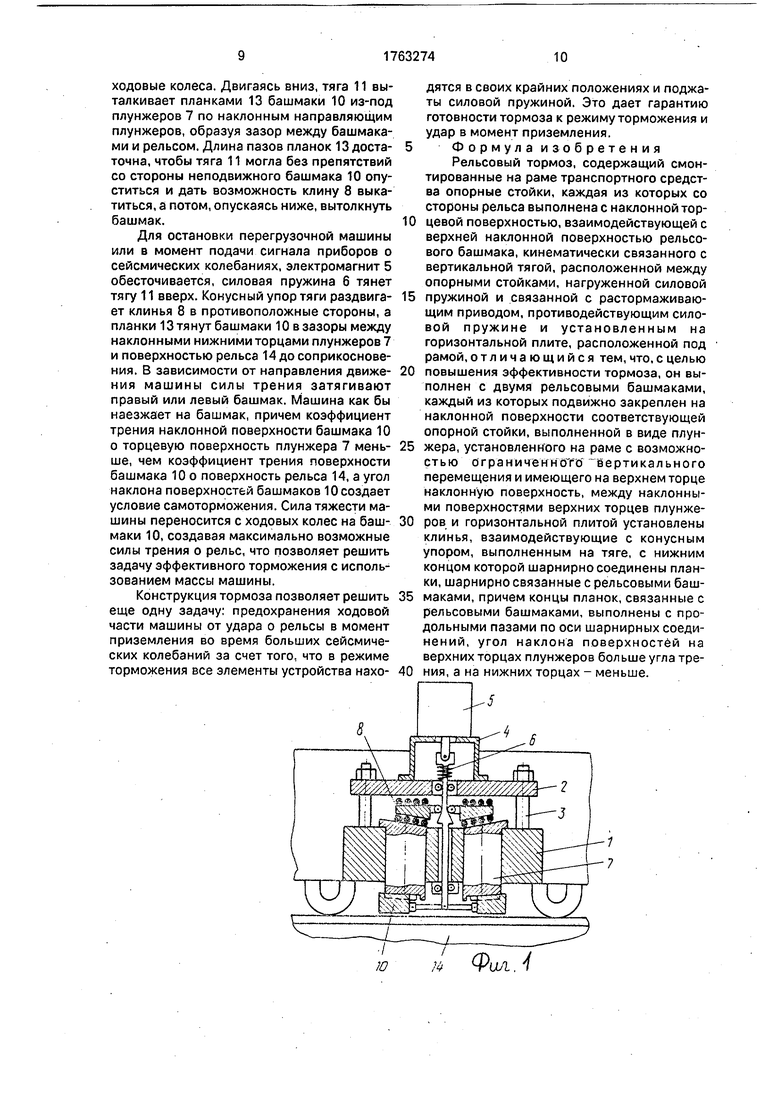

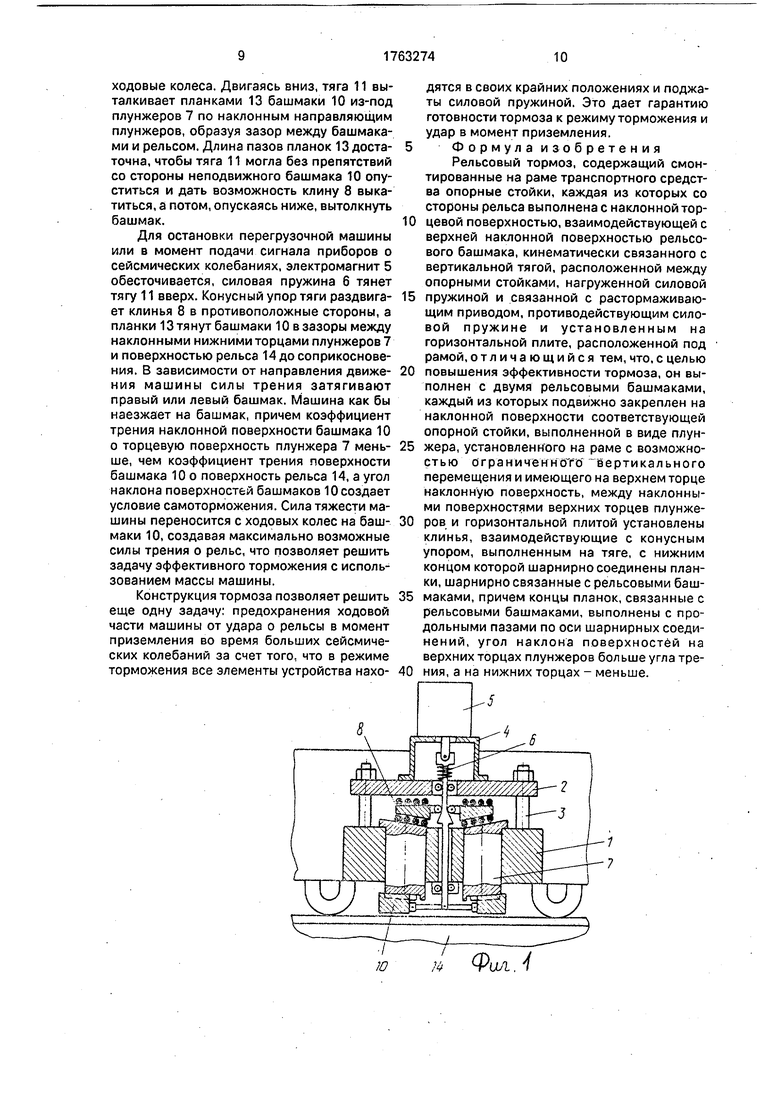

На фиг.1 изображен рельсовый тормоз,

5 который состоит из корпуса 1, плиты 2, стяжных болтов 3. На плите размещены скоба 4, электромагнит 5 и силовая пружина 6, Внутри корпуса имеются плунжеры 7, установленные с возможностью вертикального

0 перемещения.

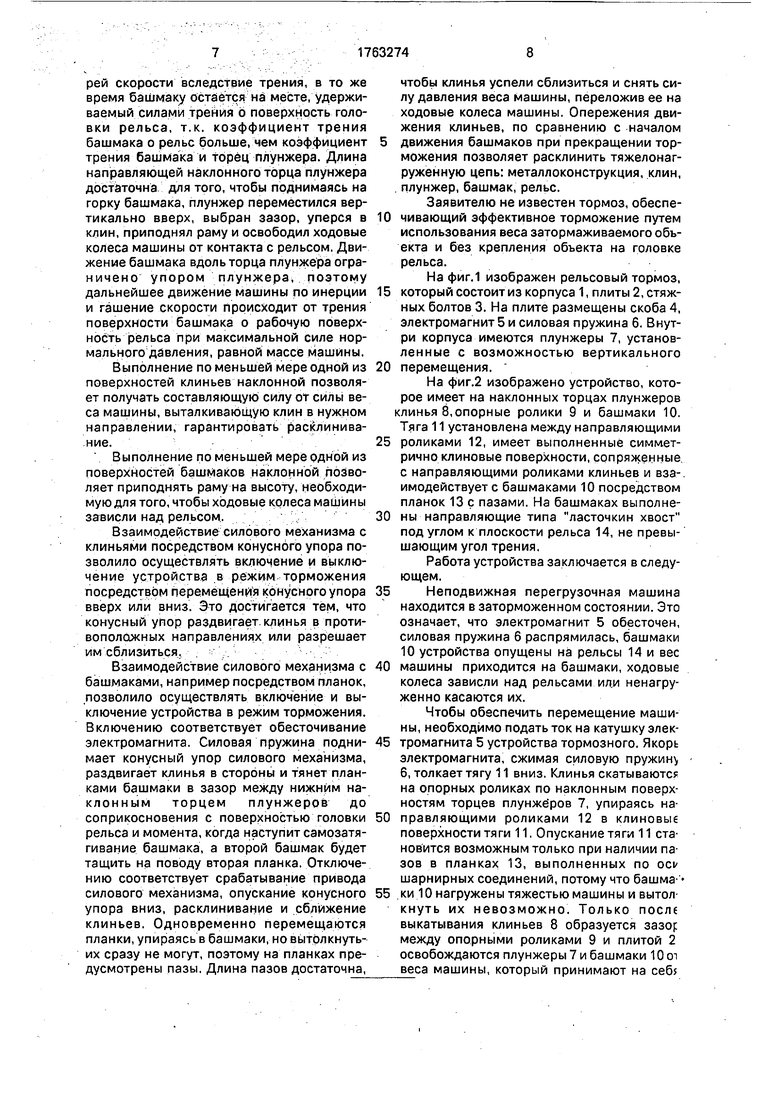

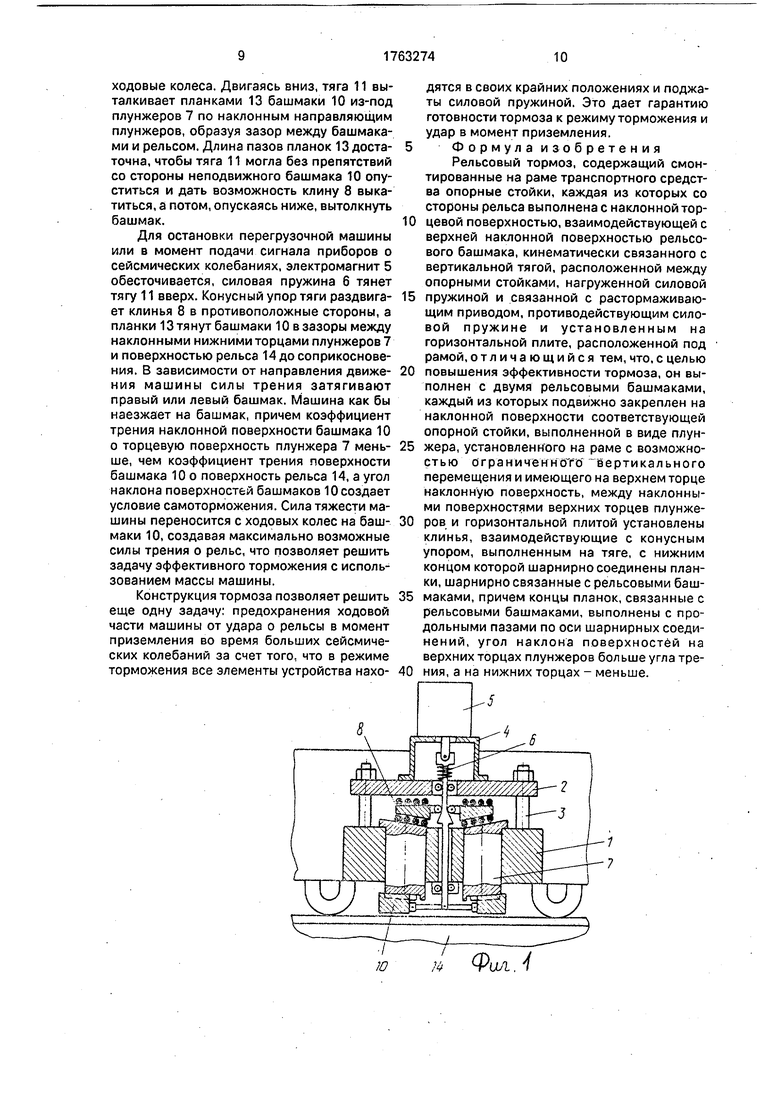

На фиг.2 изображено устройство, которое имеет на наклонных торцах плунжеров клинья 8,опорные ролики 9 и башмаки 10. Тяга 11 установлена между направляющими

5 роликами 12, имеет выполненные симметрично клиновые поверхности, сопряженные с направляющими роликами клиньев и взаимодействует с башмаками 10 посредством планок 13 с пазами. На башмаках выполне0 ны направляющие типа ласточкин хвост под углом к плоскости рельса 14, не превышающим угол трения.

Работа устройства заключается в следующем.

5 Неподвижная перегрузочная машина находится в заторможенном состоянии. Это означает, что электромагнит 5 обесточен, силовая пружина 6 распрямилась, башмаки 10 устройства опущены на рельсы 14 и вес

0 машины приходится на башмаки, ходовые колеса зависли над рельсами иди ненагру- женно касаются их.

Чтобы обеспечить перемещение машины, необходимо подать ток на катушку элек5 тромагнита 5 устройства тормозного. Якорь электромагнита, сжимая силовую пружи 6, толкает тягу 11 вниз. Клинья скатываются на опорных роликах по наклонным поверхностям торцев плунжеров 7, упираясь на0 правляющими роликами 12 в КЛИНОВЫЕ поверхности тяги 11, Опускание тяги 11 становится возможным только при наличии пазов в планках 13, выполненных по ОС1/ шарнирных соединений, потому что башма-

5 ки 10 нагружены тяжестью машины и вытол кнуть их невозможно. Только после выкатывания клиньев 8 образуется зазор между опорными роликами 9 и плитой 2 освобождаются плунжеры 7 и башмаки 10 от веса машины, который принимают на себ$

ходовые колеса. Двигаясь вниз, тяга 11 выталкивает планками 13 башмаки 10 из-под плунжеров 7 по наклонным направляющим плунжеров, образуя зазор между башмаками и рельсом. Длина пазов планок 13 доста- точна, чтобы тяга 11 могла без препятствий со стороны неподвижного башмака 10 опуститься и дать возможность клину 8 выкатиться, а потом, опускаясь ниже, вытолкнуть башмак.

Для остановки перегрузочной машины или в момент подачи сигнала приборов о сейсмических колебаниях, электромагнит 5 обесточивается, силовая пружина 6 тянет тягу 11 вверх. Конусный упор тяги раздвига- ет клинья 8 в противоположные стороны, а планки 13 тянут башмаки 10 в зазоры между наклонными нижними торцами плунжеров 7 и поверхностью рельса 14 до соприкосновения. В зависимости от направления движе- ния машины силы трения затягивают правый или левый башмак. Машина как бы наезжает на башмак, причем коэффициент трения наклонной поверхности башмака 10 о торцевую поверхность плунжера 7 мень- ше, чем коэффициент трения поверхности башмака 10 о поверхность рельса 14, а угол наклона поверхностей башмаков 10 создает условие самоторможения. Сила тяжести машины переносится с ходовых колес на баш- маки 10, создавая максимально возможные силы трения о рельс, что позволяет решить задачу эффективного торможения с использованием массы машины.

Конструкция тормоза позволяет решить еще одну задачу: предохранения ходовой части машины от удара о рельсы в момент приземления во время больших сейсмических колебаний за счет того, что в режиме торможения все элементы устройства нахо-

дятся в своих крайних положениях и поджаты силовой пружиной. Это дает гарантию готовности тормоза к режиму торможения и удар в момент приземления.

Формула изобретения Рельсовый тормоз, содержащий смонтированные на раме транспортного средства опорные стойки, каждая из которых со стороны рельса выполнена с наклонной торцевой поверхностью, взаимодействующей с верхней наклонной поверхностью рельсового башмака, кинематически связанного с вертикальной тягой, расположенной между опорными стойками, нагруженной силовой пружиной и связанной с растормаживающим приводом, противодействующим силовой пружине и установленным на горизонтальной плите, расположенной под рамой,отл ича ющийся тем, что,с целью повышения эффективности тормоза, он выполнен с двумя рельсовыми башмаками, каждый из которых подвижно закреплен на наклонной поверхности соответствующей опорной стойки, выполненной в виде плунжера, установленного на раме с возможностью ограниченноТо вертикального перемещения и имеющего на верхнем торце наклонную поверхность, между наклонными поверхностями верхних торцев плунжеров и горизонтальной плитой установлены клинья, взаимодействующие с конусным упором, выполненным на тяге, с нижним концом которой шарнирно соединены планки, шарнирно связанные с рельсовыми башмаками, причем концы планок, связанные с рельсовыми башмаками, выполнены с продольными пазами по оси шарнирных соединений, угол наклона поверхностей на верхних торцах плунжеров больше угла трения, а на нижних торцах - меньше.

| название | год | авторы | номер документа |

|---|---|---|---|

| Противоугонный захват для кранов | 1981 |

|

SU977363A1 |

| Захват рельсовый антиопрокидыватель с тормозом | 2023 |

|

RU2836927C1 |

| Тормозной башмак рельсового транспортного средства | 1990 |

|

SU1797582A3 |

| Устройство для подъема и перемещения груза | 1977 |

|

SU707887A1 |

| Электромагнитный рельсовый тормоз | 1985 |

|

SU1353682A1 |

| ПРИВОД ТОРМОЗНОГО БАШМАКА ЭЛЕКТРОМАГНИТНОГО РЕЛЬСОВОГО ТОРМОЗА | 1994 |

|

RU2090409C1 |

| ВЫПРАВОЧНО-ПОДБИВОЧНО-РИХТОВОЧНАЯ МАШИНА | 2000 |

|

RU2193616C2 |

| АКТИВНЫЙ УПОР ТУПИКОВЫЙ | 2010 |

|

RU2418734C1 |

| ТРЕХОСНАЯ ТЕЛЕЖКА РЕЛЬСОВОГО ТРАНСПОРТНОГО СРЕДСТВА | 2010 |

|

RU2432277C1 |

| ТЕЛЕЖКА РЕЛЬСОВОГО ТРАНСПОРТНОГО СРЕДСТВА | 2009 |

|

RU2423259C1 |

Использование: в машиностроении и может использоваться на перегрузочных машинах атомной станции. Сущность изобретения: тормоз состоит из корпуса 1, плиты 2, стяжных болтов 3. На плите 2 размещены скоба 4, электромагнит 5 и силовая пружина 6. Внутри корпуса 1 установлены плунжеры 7 с наклонными торцовыми поверхностями, верхние из которых взаимодействуют с клиньями 8, а на нижних закреплены башмаки 10, взаимодействующие с рельсом 14.2 ил.

#

Фил. 4

FV

Фиг 2.

| Рельсовый тормоз | 1986 |

|

SU1324902A1 |

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| Александров M.ft | |||

| Тормозные устройства | |||

| М.: Машиностроение, 1985, с.231, рис | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Противоугонное устройство крана | 1984 |

|

SU1255549A1 |

| Приспособление для соединения пучка кисти с трубкою или втулкою, служащей для прикрепления ручки | 1915 |

|

SU66A1 |

Авторы

Даты

1992-09-23—Публикация

1990-04-13—Подача