NP

О)

00

:о

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для намотки основных нитей на сновальной машине | 1987 |

|

SU1437431A1 |

| Стойка сновального валика шлихтовальной машины | 1990 |

|

SU1737041A1 |

| Устройство для уплотнения основы на сновальном валике сновальной машины | 1987 |

|

SU1447949A1 |

| Сновальная машина | 1990 |

|

SU1796705A1 |

| Сновальная машина | 1989 |

|

SU1751231A1 |

| Механизм к сновальной машине для уплотнения основы на сновальном валике | 1985 |

|

SU1359364A1 |

| Устройство для намотки основных нитей на сновальной машине | 1987 |

|

SU1476006A1 |

| Стойка сновального валика шлихтовальной машины | 1982 |

|

SU1032056A1 |

| Стойка сновального валика шлихтовальной машины | 1986 |

|

SU1335588A1 |

| Стойка сновального валика шлихтовальной машины | 1990 |

|

SU1815284A1 |

Изобретение относится к текстильной промышленности и обеспечивает повышение качества намотки за счет плавного увеличения силы прижатия укатывающего валика к сновальному по мере увеличения диаметра последнего. Плавное возрастание силы прижима прикатывающего валика обеспечивается тем, что устройство включает дифференциальную передачу, центральные колеса которой имеют зубчатые венцы с косыми зубьями, а водило связано посредством зубчато-реечной передачи с кареткой прикатывающего валика, и кулачковую муфту, соединяющую сновальный валик и ведомое звено механизма регулирования плотности намотки. Кулачковая пара механизма регулирования плотности намотки имеет размещенные между кулачком и толкателем центробежные шарики. выполнен в виде вогнутого по торцу диска, а толкатель - в виде соосного ему опорного диска. Ведущая полумуфта и опорный диск имеют шарнирно смонтированные на них зубчатые секторы, каждый из которых свяi зан с венцом соответствующего центрального колеса дифференциальной передачи. (Л Изобретение является дополнительным к ос новному авт. св. №1186564, 1 нл.

ISJ

Изобретение относится к текстильной промышленности и является усовершенствованием устройства по авт. св.№ 1186564.

Цель изобретения - повышение качества намотки.

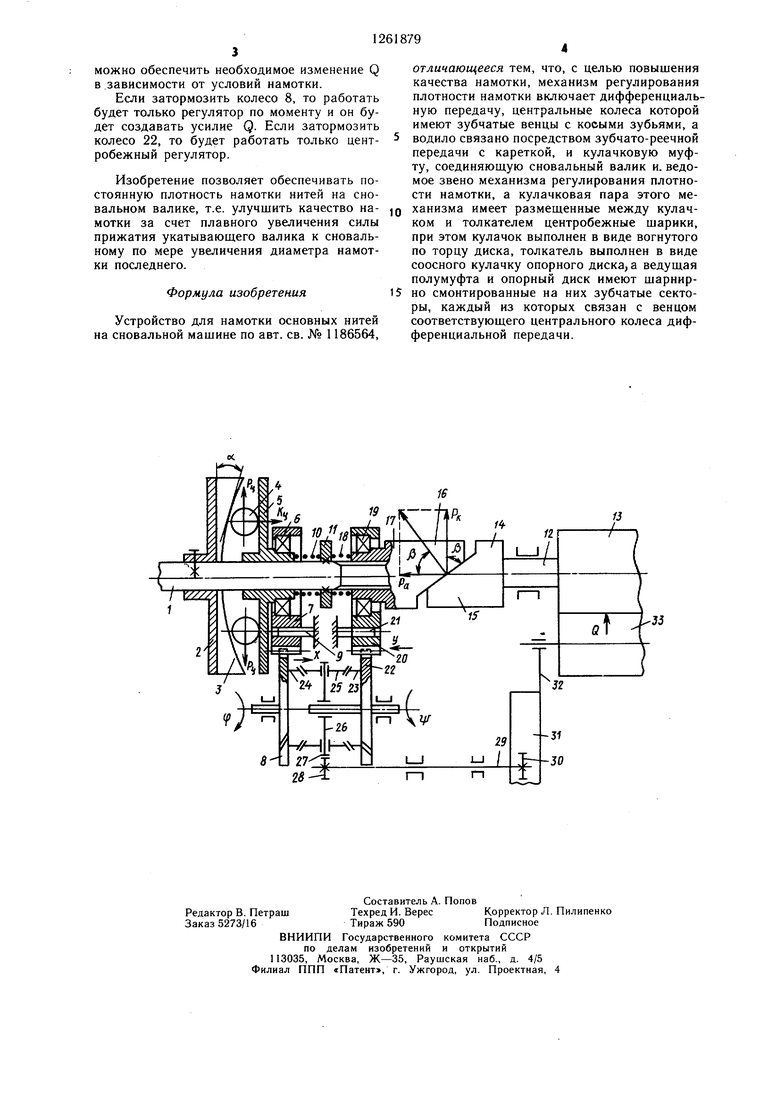

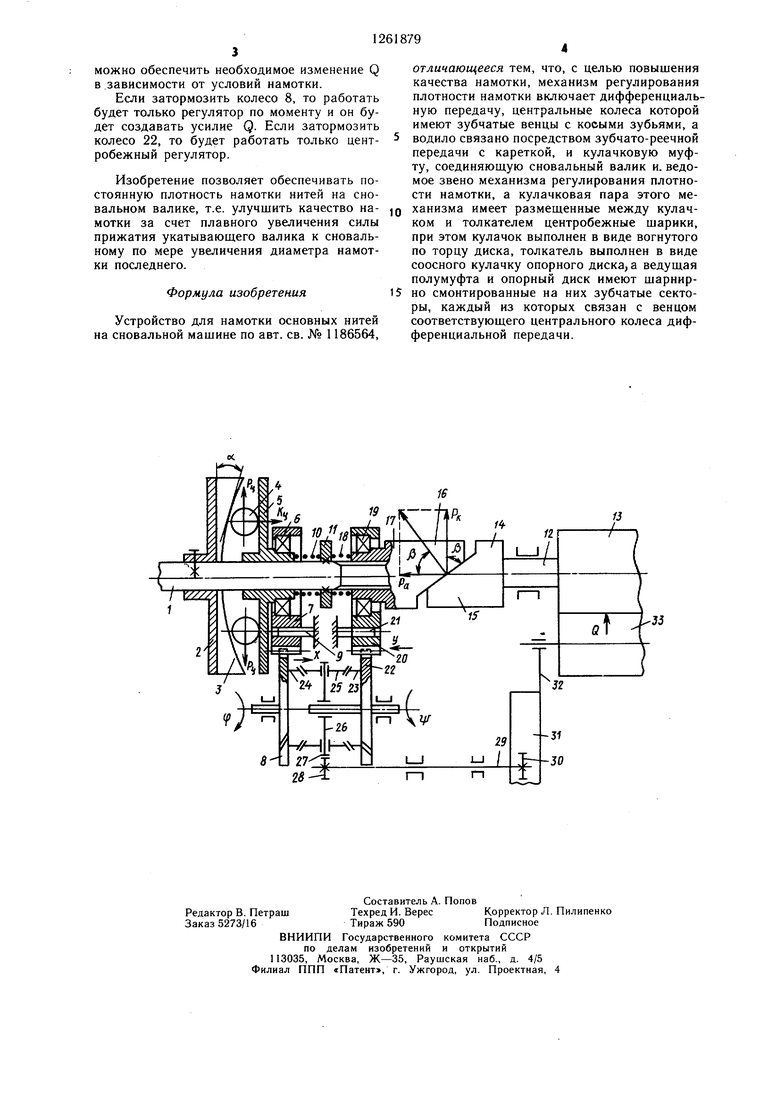

На чертеже представлена схема устройства.

На валу 1 жестко закреплен диск 2 с кулачковыми профилями 3, на которые воздействуют грузовые звенья 4, упирающиеся с другой стороны в опорный диск 5. Диск 2, кулачковые профили 3, грузы 4 и опорный диск 5 составляют центробежный регулятор. На опорном диске 5 установлен шарикоподшипник 6, на котором сидит диск 7, имеющий зубчатый сектор, находящийся в зацеплении с венцом косозубого колеса 8. Для того, чтобы зубчатый сектор не мог вращаться вокруг оси вала 1 служит палец 9. Опорный диск 5 подпружинен пружиной 10, опирающейся на диск 11. Регулятор по моменту представляет собой кулачковую предохранительную муфту. На валу 12, где установлен сновальный валик 13, закреплена полумуфта 14, имеющая кулачки 15, взаимодействующие с кулачками 16 другой полумуфты 17, сидящей подвижно на щлицах вала 1. Полумуфта 17 подпружинена пружиной 18. На полумуфте 17 сидит щарикоподшипник 19, на котором установлен диск с зубчатым сектором 10. Для предотвращения его поворота вокруг оси вала 1 служит палец 21. Зубчатый сектор 20 находится в зацеплении с венцом косозубого колеса 22. Центральные колеса 23 и 24, сателлит 25 и водило 26 образуют механизм дифференциала. На водиле 26 имеется зубчатый венец 27, находящийся в зацеплении с колесом 28, закрепленным на валу 29, на котором установлена шестерня 30, приводящая в движение рейку 31, закрепленную на каретке 32, где установлен укатывающий валик 33, прижимаемый к сновальному валику 13 силой Q. Центральные колеса 23 и 24 дифференциальной передачи жестко связаны с соответствующими косозубыми колесами 8 и 22.

Устройство работает следующим образом.

При постоянной скорости V намотки вследствие изменения радиуса R намотки изменяется угловая скорость ci)V/R сновального валика 13, что обеспечивается автоматически за счет приводного электродвигателя. При изменении происходит и изменение центробежной силы Рц инерции грузов 4

Рц .

(1)

где ш - масса грузов;

г - расстояние от оси вала 1 до центра

тяжести груза 4.

Осевая сила К, развиваемая центробежным регулятором, равна:

К.ц Puctga ctga.

(2)

где а - угол между касательной в точке контакта груза 4 с кулачковым профилем 3 и плоскостью вращения диска 2.

Вследствие изменения осевой силы Ки происходит перемещение X зубчатого сектора7. Так как зубчатая пара 7-8 - косозубая, то вследствие осевого перемещения X сектора 7 колесо 8 повернется на угол ф. Изменение радиуса намотки R приводит к изменению ломента Мк сил S натяжения нити Мк S R, поэтому изменяется окружная сила РК в месте контакта кулачков 15 и 16 кулачковой муфты

(3)

Гк

где гк - расстояние от оси вала 12 до средней линии контакта кулачков 15 и 16. 2Q Осевая сила Ра, возникающая в кулачковой муфте, равна:

ЛЛк Pa PxCtg Ctg,

(4)

где р - угол наклона кулачков по отношению к плоскости вращения муфты.

При изменении силы Ра происходит осевое перемещение полумуфты 17, а вместе с ней и зубчатого сектора 20. А так как зубчатая пара 20-22 - косозубая, то осевое перемещение сектора 20 вызывает угловое перемещение Y колеса 22. Механизм дифференциала, состоящий из зубчатых центральных колес 24 и 23, сателлитов 25 и водила 26, суммирует перемещения ф и ij5 и передает движение на вал 29 и далее через зубчатую

пару 30-31 на каретку 32, а вместе с ней и на укатывающий валик 33, который двигается с изменением радиуса R и создает необходимое усилие Q.

Величина необходимого усилия Q обеспечивается следующим образом. Обозначим через PIO и Pis упругие силы, создаваемые пружинами 10 и 18. Разница сил Fi Ku- PIO(5)

Р2 Pa- P,g(6)

на звеньях 7 и 20 создает на колесах 8 и 22 вращающие моменты Мф fi(Fi), М Ь(Р2), которые суммируются механизмом дифференциала и передаются на вал 29, где установлена щестерня 30, создающая на рейке 31 необходимое усилие Q прижатия. Требуемое изменение Q в зависимости от (О осуществляется за счет изменения профиля кулачка 3 (т.е. угла а), а необходимое изменение Q при изменении S или R может осуществляться за счет угла р либо характеристики пружины 18. На фиг. 1 показана муфта, где р const.

Таким образом, за счет профилей кулачков центробежного регулятора и регулятора по моменту, т.е. за счет углов аи J5,

можно обеспечить необходимое изменение Q в .зависимости от условий намотки.

Если затормозить колесо 8, то работать будет только регулятор по моменту и он будет создавать усилие Q. Если затормозить колесо 22, то будет работать только центробежный регулятор.

Изобретение позволяет обеспечивать постоянную плотность намотки нитей на сновальном валике, т.е. улучшить качество намотки за счет плавного увеличения силы прижатия укатывающего валика к сновальному по мере увеличения диаметра намотки последнего.

Формула изобретения

Устройство для намотки основных нитей на сновальной машине по авт. св. № 1186564,

отличающееся тем, что, с целью повышения качества намотки, механизм регулирования плотности намотки включает дифференциальную передачу, центральные колеса которой имеют зубчатые венцы с косыми зубьями, а

водило связано посредством зубчато-реечной передачи с кареткой, и кулачковую муфту, соединяющую сновальный валик и. ведомое звено механизма регулирования плотности намотки, а кулачковая пара этого механизма имеет размещенные между кулачком и толкателем центробежные щарики, при этом кулачок выполнен в виде вогнутого по торцу диска, толкатель выполнен в виде соосного кулачку опорного диска, а ведущая полумуфта и опорный диск имеют шарнирно смонтированные на них зубчатые секторы, каждый из которых связан с венцом соответствующего центрального колеса дифференциальной передачи.

| Устройство для намотки основных нитей на сновальной машине | 1984 |

|

SU1186564A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1986-10-07—Публикация

1985-05-28—Подача