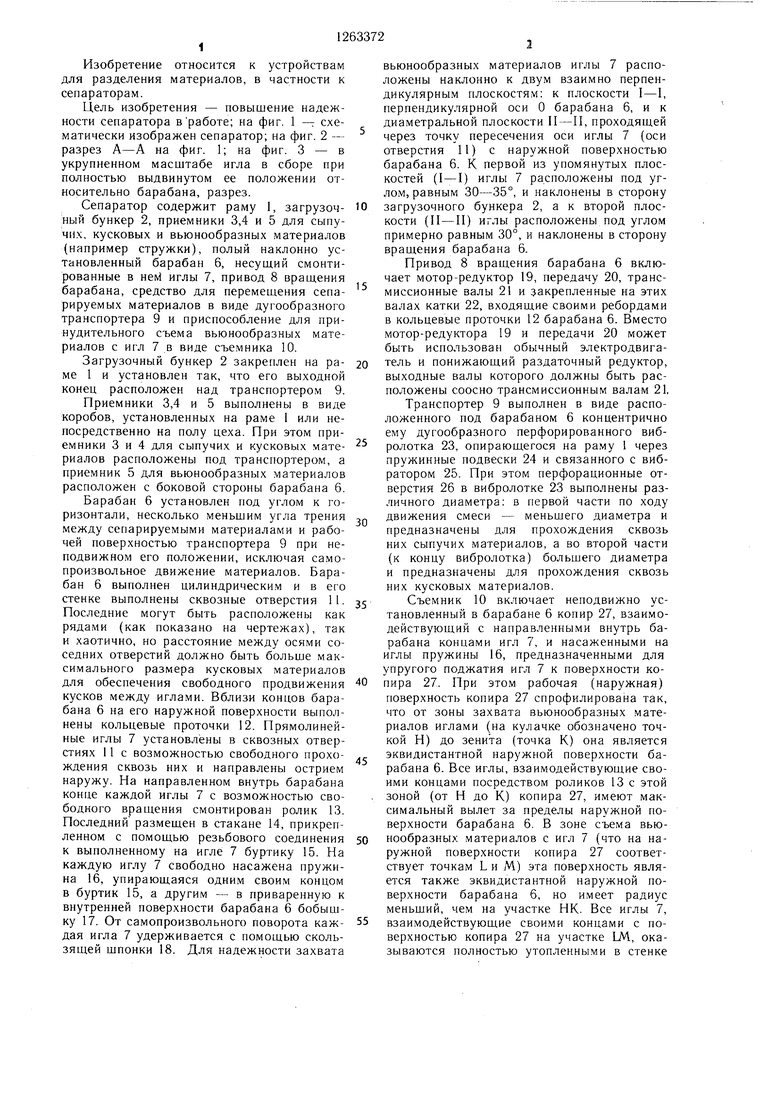

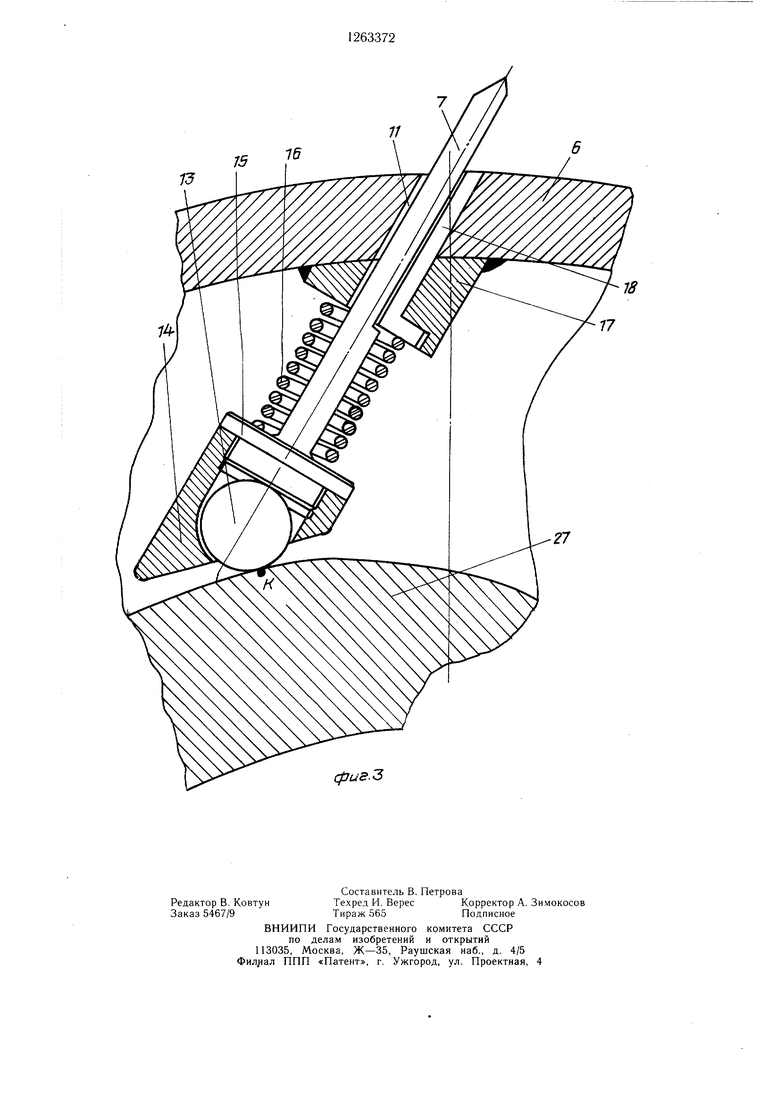

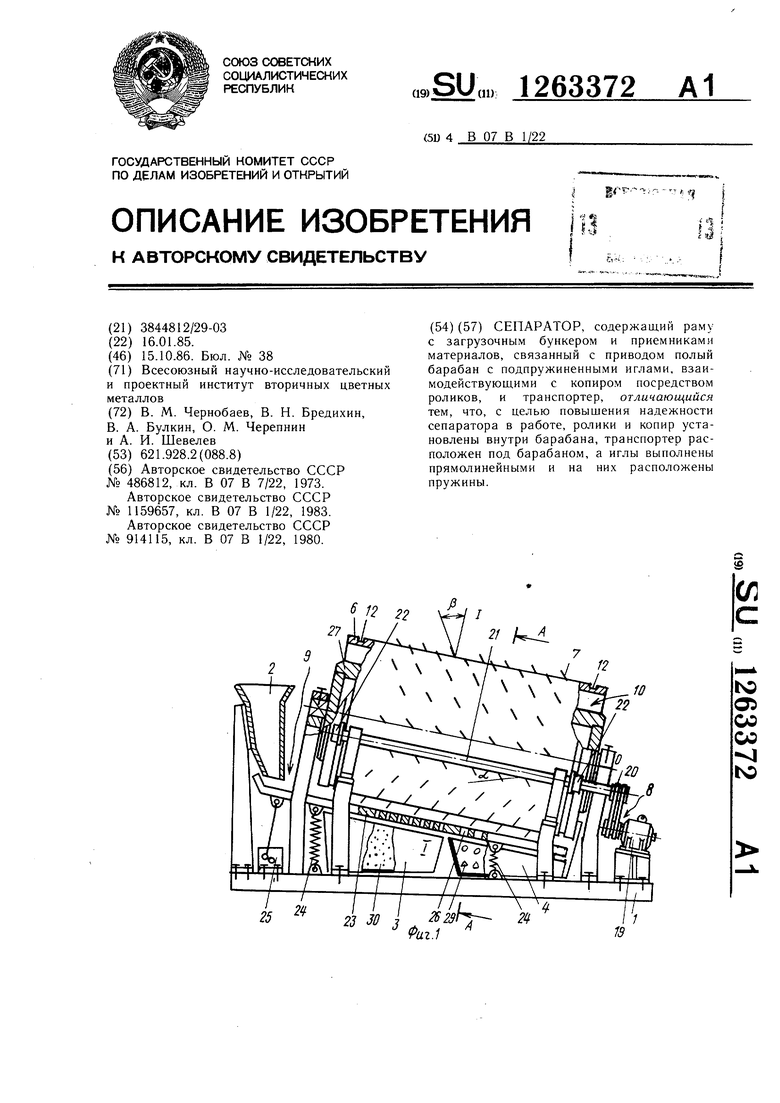

Изобретение относится к устройствам для разделения материалов, в частности к сепараторам. Цель изобретения - повышение надежности сепаратора вработе; на фиг. 1 - схематически изображен сепаратор; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - в укрупненном масштабе игла в сборе при полностью выдвинутом ее положении относительно барабана, разрез. Сепаратор содержит раму 1, загрузочный бункер 2, приемники 3,4 и 5 для сыпучих, кусковых и вьюнообразных материалов (например стружки), полый наклонно установленный барабан 6, несупдий смонтированные Б неМ иглы 7, привод 8 вращения барабана, средство для перемещения сепарируемых материалов в виде дугообразного транспортера 9 и приспособление для принудительного съема вьюнообразных материалов с игл 7 .в виде съе.мника 10. Загрузочный бункер 2 закреплен на раме 1 и установлен так, что его выходной конец расположен над транспортером 9. Приемники 3,4 и 5 выполнены в виде коробов, установленных на раме 1 или непосредственно на полу цеха. При этом приемники 3 и 4 для сыпучих и кусковых материалов расположены под транспортером, а приемник 5 для вьюнообразных материалов расположен с боковой стороны барабана 6. Барабан 6 установлен под углом к горизонтали, несколько меньшим угла трения между сепарируемыми материалами и рабочей поверхностью транспортера 9 при неподвижном его положении, исключая самопроизвольное движение материалов. Барабан 6 выполнен цилиндрически.м и в его стенке выполнены сквозные отверстия 11. Последние могут быть расположены как рядами (как показано на чертежах), так и хаотично, но расстояние между осями соседних отверстий должно быть больше максимального размера кусковых материалов для обеспечения свободного продвижения кусков между иглами. Вблизи концов барабана 6 на его наружной поверхности выполнены кольцевые проточки 12. Прямолинейные иглы 7 установлены в сквозных отверстиях 11 с возможностью свободного прохождения сквозь них и направлены острием наружу. На направленном внутрь барабана конце каждой иглы 7 с возможностью свободного вращения смонтирован ролик 13. Последний размешен в стакане 14, прикрепленном с помощью резьбового соединения к выполненному на игле 7 буртику 15. На каждую иглу 7 свободно насажена пружина 16, упирающаяся одним своим концом в буртик 15, а другим - в приваренную к внутренней поверхности барабана 6 бобыщку 17. От самопроизвольного поворота каждая игла 7 удерживается с помощью скользящей шпонки 18. Для надежности захвата вьюнообразных материалов иглы 7 расположены наклонно к двум взаимно перпендикулярным плоскостям: к плоскости I-I, перпендикулярной оси О барабана 6, и к диаметральной плоскости II-II, проходящей через точку пересечения оси иглы 7 (оси отверстия 11) с наружной поверхностью барабана 6. К первой из упомянутых плоскостей (I-I) иглы 7 расположены под углом, равным 30-35°, и наклонены в сторону загрузочного бункера 2, а к второй плоскости (И-II) иглы расположены под углом примерно равным 30°, и наклонены в сторону вращения барабана 6. Привод 8 вращения барабана 6 включает мотор-редуктор 19, передачу 20, трансмиссионные валы 21 и закрепленные на этих валах катки 22, входящие своими ребордами в кольцевые проточки 12 барабана 6. Вместо мотор-редуктора 19 и передачи 20 может быть использован обычный электродвигатель и понижающий раздаточный редуктор, выходные валы которого должны быть расположены соосно трансмиссионным валам 21, Транспортер 9 выполнен в виде расположенного под барабаном 6 концентрично ему дугообразного перфорированного вибролотка 23, опирающегося на раму 1 через пружинные подвески 24 и связанного с вибратором 25. При этом перфорационные отверстия 26 в вибролотке 23 выполнены различного диаметра: в первой части по ходу движения смеси - меньшего диаметра и предназначены для прохождения сквозь них сыпучих материалов, а во второй части (к концу вибролотка) большего диаметра и предназначены для прохождения сквозь них кусковых материалов. Съемник 10 включает неподвижно установленный в барабане 6 копир 27, взаимодействующий с направленными внутрь барабана концами игл 7, и насаженными на иглы пружины 16, предназначенными для упругого поджатия игл 7 к поверхности копира 27. При этом рабочая (наружная) поверхность копира 27 спрофилирована так, что от зоны захвата вьюнообразных материалов иглами (на кулачке обозначено точкой Н) до зенита (точка К) она является эквидистантной наружной поверхности барабана 6. Все иглы, взаимодействующие своими концами посредством роликов 13 с этой зоной (от Н до К) копира 27, имеют максимальный вылет за пределы наружной поверхности барабана 6. В зоне съема вьюнообразных материалов с игл 7 (что на наружной поверхности копира 27 соответствует точкам L и М) эта поверхность является также эквидистантной наружной поверхности барабана 6, но имеет радиус меньший, чем на участке НК. Все иглы 7, взаимодействующие своими концами с поверхностью копира 27 на участке LM, оказываются полностью утопленными в стенке барабана 6 и не выступают за его пределы. Участки KL и МН рабочей поверхности копира 27 выполнены с плавным переходом от одного радиуса к другому. Иглы, взаимодействующие с поверхностью кулачка на участке KL, постепенно убираются внутрь барабана, а иглы, взаимодействующие с поверхностью кулачка на участке МН, постепенно выдвигаются за пределы барабана. Сепаратор работает следующим образом. Включают привод 8 вращения барабана 6 и вибратор 23. Смесь кусковых, сыпучих и вьюнообразных материалов равномерно подают через загрузочный бункер 2 на вибролоток 23. Под действием создаваемых вибратором 25 вибрационных колебаний вибролотка 23 смесь перемещается по вибролотку от верхнего его конца к нижнему. При этом иглы 7 захватывают с вибролотка 23 вьюнообразные материалы 28, так как они вращаются совместно с барабаном 6 в направлении по стрелке. В зоне вибролотка 23 иглы выступают за пределы наружной поверхности барабана 6 на максимальную величину и проходят своими концами над рабочей поверхностью вибролотка 23 с минимально возможным зазором. При этом иглы 7 не препятствуют движению кусковых сыпучих материалов по вибролотку 23, так как шаг между соседними иглами выполнен больще максимального размера кусковых материалов 29. Вместе с тем иглы 7, задевая кусковые материалы 29, как бы перемещивают и разрыхляют смесь оставшихся на вибролотке 23 кусковых и сыпучих ма/7

27

2

Фиг.2

5 28 териалов и способствуют тем самым их просеиванию через перфорационные отверстия малого диаметра, выполненные в первой по ходу движения смеси половине вибролотка. Сыпучие материалы 30 поступают в приемник 3. Пройдя первую половину вибролотка 23, кусковые материалы 29 через выполненные в его второй половине перфорационные отверстия большего диаметра просыпаются в предназначенный для них приемник 4. Захваченные иглами 7 вьюнообразные материалы 28 поднимаются ими вплоть до зенита, и когда иглы 7 своими роликами 13 начинают контактировать с участком KL, они постепенно под действием пружин 16 убираются внутрь барабана 6 и к точке L И.ГЛЫ располагаются так, что их острие не выступает за пределы наружной поверхности барабана. Находящиеся на этих иглах вьюнообразные материалы 28, потеряв возможность удержаться на иглах, падают в предназначенный для них приемник 5. При этом, так как участок от точки L до точки М на поверхности копира 27 выполнен достаточно протяженным, то зацепившийся за две иглы материал упадет с игл, поскольку на участке LM копира 27 иглы будут утоплены в стенке барабана 6. При дальнейшем повороте барабана 6, когда смонтированные на концах игл 7 ролики 13 начинают контактовать с участком МН копира 27, иглы 7 постепенно выдвигаются наружу за пределы барабана 6 и к моменту входа их в зону вибролотка 23 они оказываются полностью выдвинуты и готовы вновь захватить с виброблока пучки вьюнообраз.ных материалов 28.

фае.З

| название | год | авторы | номер документа |

|---|---|---|---|

| Сепаратор | 1983 |

|

SU1159657A1 |

| Сепаратор | 1987 |

|

SU1505598A1 |

| Сепаратор для разделения смеси кусковых,сыпучих и вьюнообразных материалов | 1983 |

|

SU1143478A1 |

| Барабанный грохот | 1989 |

|

SU1645032A1 |

| Устройство для разделения смеси сыпучих, кусковых и вьюнообразных материалов | 1987 |

|

SU1468606A1 |

| Сепаратор | 1988 |

|

SU1558509A1 |

| Сепаратор для разделения сыпучих материалов | 1989 |

|

SU1715444A1 |

| Устройство для сортировки сыпучих материалов | 1990 |

|

SU1750742A1 |

| АЭРОДИНАМИЧЕСКАЯ УСТАНОВКА ДЛЯ ОБОГАЩЕНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 1993 |

|

RU2042441C1 |

| СТАНОК ДЛЯ ЗАБИВАНИЯ ГРЕБЕННЫХ ИГЛ В ИГЛОНАБОРНЫЁ ПЛАНКИ | 1970 |

|

SU278483A1 |

СЕПАРАТОР, содержащий раму с загрузочным бункером и приемниками материалов, связанный с приводом полый барабан с подпружиненными иглами, взаимодействующими с копиром посредством роликов, и транспортер, отличающийся тем, что, с целью повышения надежности сепаратора в работе, ролики и копир установлены внутри барабана, транспортер расположен под барабаном, а иглы выполнены прямолинейными и на них расположены пружины. 21

| Сепаратор | 1973 |

|

SU486812A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Сепаратор | 1983 |

|

SU1159657A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Авторское свидетельство СССР № 914115, кл | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1986-10-15—Публикация

1985-01-16—Подача