М

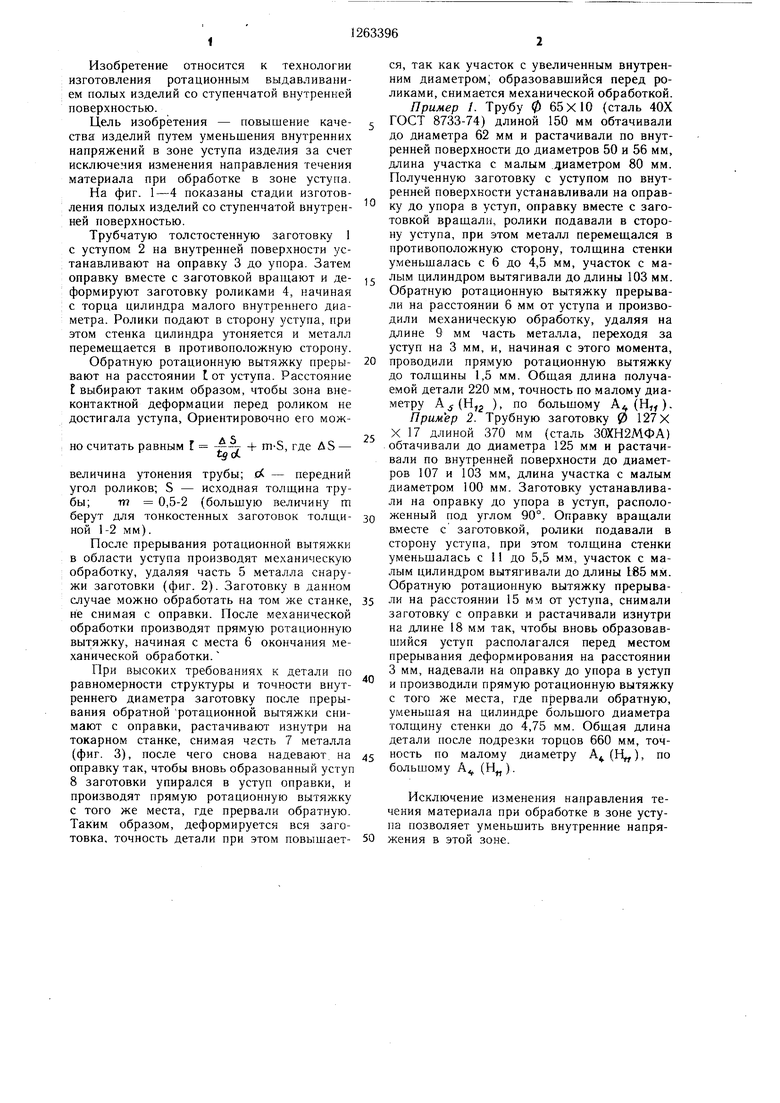

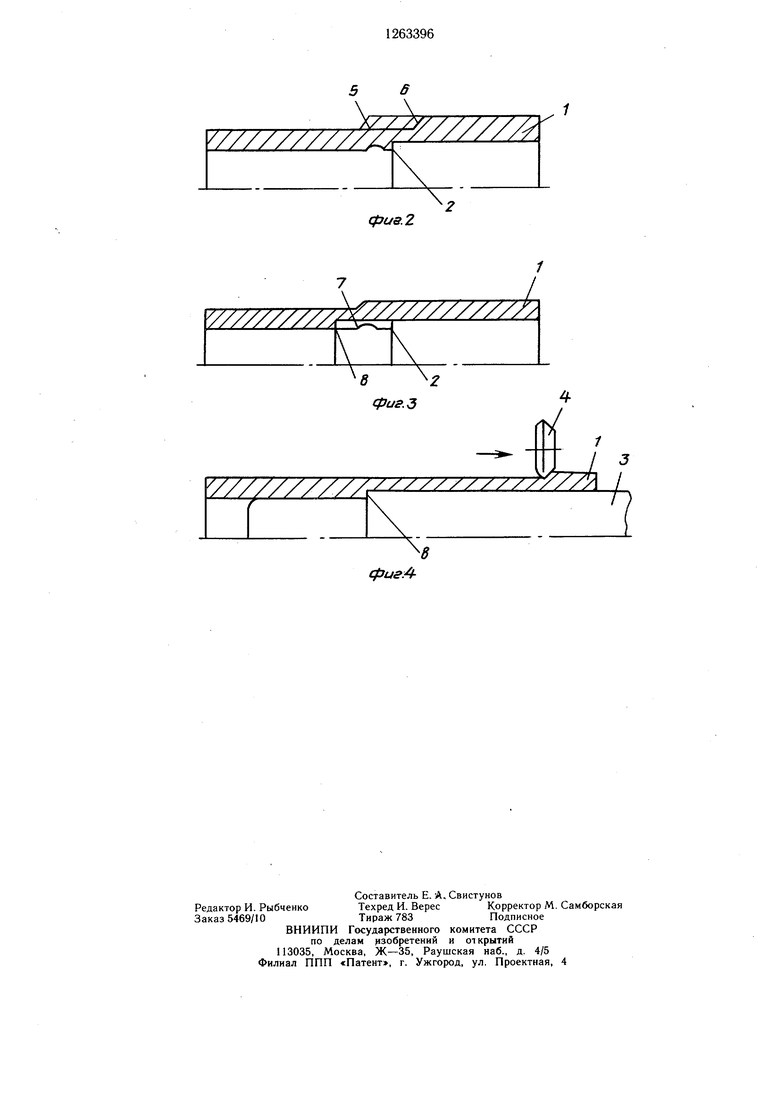

сризЛ Изобретение относится к технологии изготовления ротационным выдавливанием полых изделий со ступенчатой внутренней поверхностью. Цель изобретения - повышение качества изделий путем уменьшения внутренних напряжений в зоне уступа изделия за счет исключения изменения направления течения материала при обработке в зоне уступа. На фиг. 1-4 показаны стадии изготовления полых изделий со ступенчатой внутренней поверхностью. Трубчатую толстостенную заготовку 1 с уступом 2 на внутренней поверхности устанавливают на оправку 3 до упора. Затем оправку вместе с заготовкой вращают и деформируют заготовку роликами 4, начиная с торца цилиндра малого внутреннего диаметра. Ролики подают в сторону уступа, при этом стенка цилиндра утоняется и металл перемещается в противоположную сторону. Обратную ротационную вытяжку прерывают на расстоянии t от уступа. Расстояние t выбирают таким образом, чтобы зона внеконтактной деформации перед роликом не достигала уступа, Ориентировочно его можно считать равным Г - + m-S, где Д5 - величина утонения трубы; сХ - передний угол роликов; S - исходная толщина трубы; т 0,5-2 (большую величину m берут для тонкостенных заготовок толщиной 1-2 мм). После прерывания ротационной вытяжки в области уступа производят механическую обработку, удаляя часть 5 металла снаружи заготовки (фиг. 2). Заготовку в данном случае можно обработать па том же станке, не снимая с оправки. После механической обработки производят прямую ротационную вытяжку, начиная с места 6 окончания механической обработки. При высоких требованиях к детали по равномерности структуры и точности внутреннего диаметра заготовку после прерывания обратной ротационной вытяжки снимают с оправки, растачивают изнутри на токарном станке, снимая чгсть 7 металла (фиг. 3), после чего снова надевают на оправку так, чтобы вновь образованный уступ 8 заготовки упирался в уступ оправки, и производят прямую ротационную вытяжку с того же места, где прервали обратную. Таким образом, деформируется вся заготовка, точность детали при этом повышается, так как участок с увеличенным внутренним диаметром; образовавшийся перед роликами, снимается механической обработкой. Пример 1. Трубу 0 65X10 (сталь 40Х ГОСТ 8733-74) длиной 150 мм обтачивали до диаметра 62 мм и растачивали по внутренней поверхности до диаметров 50 и 56 мм, длина участка с малым .диаметром 80 мм. Полученную заготовку с уступом по внутренней поверхности устанавливали на оправку до упора в уступ, оправку вместе с заготовкой вращали, ролики подавали в сторону уступа, при этом металл перемещался в противоположную сторону, толщина стенки уменьшалась с 6 до 4,5 мм, участок с малым цилиндром вытягивали до длины 103 мм. Обратную ротационную вытяжку прерывали на расстоянии 6 мм от уступа и производили механическую обработку, удаляя на длине 9 мм часть металла, переходя за уступ на 3 мм, и, начиная с этого момента, проводили прямую ротационную вытяжку до толщины 1,5 мм. Общая длина получаемой детали 220 мм, точность по малому диаметру (H,2 ), по большому А4(Н,,). Пример 2. Трубную заготовку 0 127Х X 17 длиной 370 мм (сталь ЗОХН2МФА) обтачивали до диаметра 125 мм и растачивали по внутренней поверхности до диаметров 107 и 103 мм, длина участка с малым диаметром 100 мм. Заготовку устанавливали на оправку до упора в уступ, расположенный под углом 90°. Оправку вращали вместе с заготовкой, ролики подавали в сторону уступа, при этом толщина стенки уменьщалась с 1 до 5,5 мм, участок с малым цилиндром вытягивали до длины 185 мм. Обратную ротационную вытяжку прерывали на расстоянии 15 мм от уступа, снимали заготовку с оправки и растачивали изнутри на длине 18 мм так, чтобы вновь образовавшийся уступ располагался перед местом прерывания деформирования на расстоянии 3 мм, надевали на оправку до упора в уступ и производили прямую ротационную вытяжку с того же места, где прервали обратную, уменьшая на цилиндре большого диаметра толщину стенки до 4,75 мм. Общая длина детали после подрезки торцов 660 мм, точность по малому диаметру А(Н), по большому А (Н„). Исключение изменения направления течения материала при обработке в зоне уступа позволяет уменьщить внутренние напряжения в этой зоне.

//////////.

5В

V

W//7//.

фаз, 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления полых осесимметричных деталей со ступенчатой внутренней поверхностью | 1990 |

|

SU1771851A1 |

| Способ изготовления полых корпусных деталей | 1977 |

|

SU631238A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИЛЬЗ ПАТРОНОВ СТРЕЛКОВОГО ОРУЖИЯ | 1996 |

|

RU2113309C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ РОТАЦИОННОГО ВЫДАВЛИВАНИЯ С УТОНЕНИЕМ СТЕНОК | 2010 |

|

RU2526348C2 |

| СПОСОБ ПРОИЗВОДСТВА ПРЕЦИЗИОННЫХ ТРУБ И РАДИАЛЬНО-КОВОЧНАЯ МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2070464C1 |

| СПОСОБ РОТАЦИОННОЙ ВЫТЯЖКИ ТОНКОСТЕННЫХ ДЕТАЛЕЙ СЛОЖНОГО ПРОФИЛЯ | 2009 |

|

RU2420367C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА ПОЛЫХ ЦИЛИНДРОВ, УСТРОЙСТВО ДЛЯ ИХ КРЕПЛЕНИЯ В ОБРАБАТЫВАЮЩЕМ СТАНКЕ И ЛИНИЯ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА. | 1993 |

|

RU2049648C1 |

| СПОСОБ РОТАЦИОННОЙ ВЫТЯЖКИ ОБОЛОЧЕК ИЗ ТРУБНЫХ ЗАГОТОВОК И ТРУБНАЯ ЗАГОТОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ОБОЛОЧЕК РОТАЦИОННОЙ ВЫТЯЖКОЙ | 2009 |

|

RU2405646C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ МНОГОПРОХОДНЫМ РОТАЦИОННЫМ ВЫДАВЛИВАНИЕМ | 1992 |

|

RU2054341C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ ТИПА ДНИЩ | 2000 |

|

RU2175901C2 |

СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ИЗДЕЛИЙ СО СТУПЕНЧАТОЙ ВНУТРЕННЕЙ ПОВЕРХНОСТЬЮ, при котором выполняют обратное ротационное выдавливание части ступенчатой заготовки, имеющей меньший внутренний диаметр. и затем прямое ротационное выдавливание, отличающийся тем, что, с целью повышения качества изделий путем уменьшения внутренних напряжений в зоне уступа изделия за счет исключения изменения направления течения материала при обработке в зоне уступа, обратным ротационным выдавливанием заготовку обрабатывают до участка, отстояш,его от уступа на расстояние не менее длины зоны внёконтактной деформации, а перед прямым ротационным выдавливанием выполняют снятие материала в зоне уступа снаружи или внутри заготовки.

y///////7/t

V

cpus.S

/ / / // / / // //

| Способ изготовления полых корпусных деталей | 1977 |

|

SU631238A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-10-15—Публикация

1984-12-30—Подача