t/4

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления полых изделий со ступенчатой внутренней поверхностью | 1984 |

|

SU1263396A1 |

| Способ изготовления полой толстостенной осесимметричной металлической детали | 1979 |

|

SU997910A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ МНОГОПРОХОДНЫМ РОТАЦИОННЫМ ВЫДАВЛИВАНИЕМ | 1992 |

|

RU2054341C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ ПЕРЕМЕННОГО СЕЧЕНИЯ ИЗ ЦВЕТНЫХ МЕТАЛЛОВ ПОДГРУППЫ ТИТАНА И СПЛАВОВ НА ИХ ОСНОВЕ | 2013 |

|

RU2529257C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ СТУПЕНЧАТЫХ ДЕТАЛЕЙ | 2007 |

|

RU2344016C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПУСТОТЕЛЫХ СТЕРЖНЕВЫХ СТУПЕНЧАТЫХ ДЕТАЛЕЙ | 2000 |

|

RU2175277C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИЛЬЗ ПАТРОНОВ СТРЕЛКОВОГО ОРУЖИЯ | 1996 |

|

RU2113309C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ СТУПЕНЧАТЫХ ДЕТАЛЕЙ С ФЛАНЦЕМ В СРЕДНЕЙ ЧАСТИ И ВНУТРЕННИМ КОЛЬЦЕВЫМ ВЫСТУПОМ В ЗОНЕ ФЛАНЦА | 1992 |

|

RU2021073C1 |

| СПОСОБ РОТАЦИОННОЙ ВЫТЯЖКИ ТОНКОСТЕННЫХ ОБОЛОЧЕК С УТОЛЩЕНИЯМИ | 2013 |

|

RU2538792C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ С ФЛАНЦАМИ | 2009 |

|

RU2392078C1 |

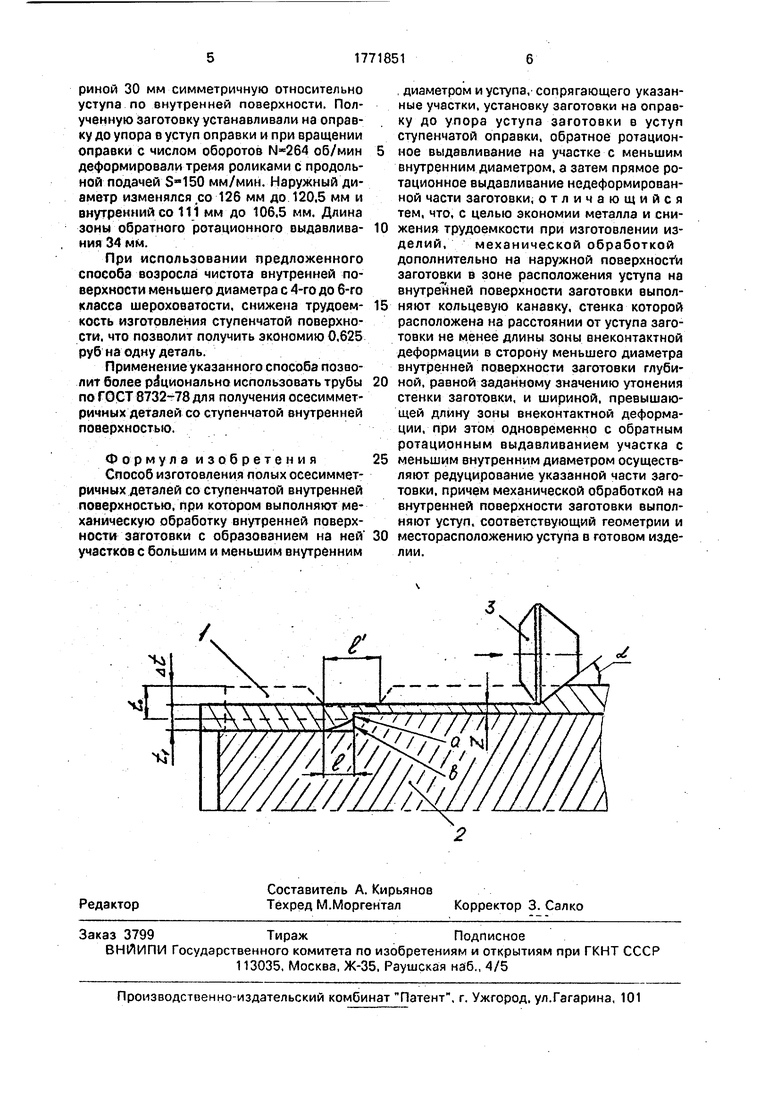

Использование: обработка металлов давлением. Сущность изобретения: способ включает механическую обработку внутренней поверхности заготовки с образованием на ней участков с большим и меньшим внутренним диаметром и уступа, сопрягающего указанные участки. Кроме того, механической обработкой на наружной поверхности заготовки в зоне расположения уступа на внутренней поверхности заготовки выполняют кольцевую канавку. Заготовку устанавливают на оправку до упора уступа заготовки в уступ ступенчатой оправки. Выполняют обратное ротационное выдавливание на участке с меньшим внутренним диаметром с одновременным редуцированием указанной части заготовки. Далее выполняют прямое ротационное выдавливание недеформированной части заготовки, 1 ил.

Изобретение относится к обработке металлов давлением, в частности к технологии изготовления полых осесимметричных деталей со ступенчатой внутренней поверхностью методом ротационного выдавливания.

Известен способ изготовления полых осесимметричных деталей со ступенчатой внутренней поверхностью путем объемного деформирования исходной заготовки под действием внешних давлений, приложенных к ее наружной поверхности. Способ в литературе известен как редуцирование, обжатие, волочение труб. Редуцирование осуществляют в цельных или роликовых матрицах, роликами. Редуцирование применяют для уменьшения поперечного сечения заготовки при одновременном ее удлинении в осевом направлении.

Недостатком указанного способа является необходимость выполнения редуцирования в виде отдельной операции, что увеличивает трудоемкость изготовления детали, а также необходимость использования специального оборудования и инструмента.

Известен способ изготовления полой толстостенной осесимметричной металлической детали при котором ротационным выдавливанием полой металлической заготовки на оправке выполняют за одну операцию внутренний и наружный буртики, причем после уменьшения наружного диаметра заготовки и одновременного с ним выполнения обратного ротационного выдавливания внутреннего буртика на одном конце заготовки вытяжку средней части заготовки и выполнение наружного буртика на

VI

ч

0

ел

другой ее конце осуществляют прямым ротационным выдавливанием.

При выполнении обратного ротационного выдавливания полная заготовка, установленная на оправку, прилегает одним своим торцом к поводковому патрону, который передает крутящий момент от привода к заготовке. При этом осуществляется уменьшение диаметра заготовки и одновременно выполняется внутренний буртик. После выполнения внутреннего буртика поводковый патрон отделяется от заготовки, а крутящий момент привода передается заготовке через уступ внутреннего буртика от оправки. С этого момента до окончания процесса заготовки обрабатывается по схеме прямого ротационного выдавливания.

Недостатком указанного способа является необходимость использования при обратном ротационном выдавливании поводкового патрона для передачи крутящего момента заготовке от давильной оправки, а также необходимость его отделения от заготовки при переходе на обработку заготовки по схеме прямого ротационного выдавливания. Указанный недостаток обусловлен тем, что упорной базой для деформирования по схеме обратного ротационного выдавливания является торец заготовки, прилегающий к поводковому патрону, а при обработке по схеме прямого ротационного выдавливания упорной базой является уступ внутреннего буртика, образованного при обратном ротационном выдавливании.

Наиболее близким техническим решением, выбранным в качестве прототипа, является способ изготовления полых изделий со ступенчатой внутренней поверхностью, заключающийся в изготовлении заготовки с последующим обратным ротационным выдавливанием части ступенчатой заготовки, имеющей меньший диаметр, до участка, отстоящего от уступа на расстояние не менее длины зоны внеконтактной деформации, а перед прямым ротационным выдавливанием выполняют снятие материала в зоне уступа снаружи или внутри заготовки 5.

Недостатком указанного способа является необходимость выбора исходной заготовки с учетом возможности получения окончательных диаметральных размеров ступенчатой поверхности механической обработкой, поэтому заготовка имеет значительную толщину стенки, а также раздельное по участкам заготовки ротационное выдавливание с промежуточной механической обработкой участка в зоне ступа снаружи или внутри заготовки, что увеличивает трудоемкость изготовления детали.

1Дель изобретения - экономия металла и снижение трудоемкости изготовления изделий за счет уменьшения толщины стенки исходной заготовки и исключения промежу

точной механической обработки.

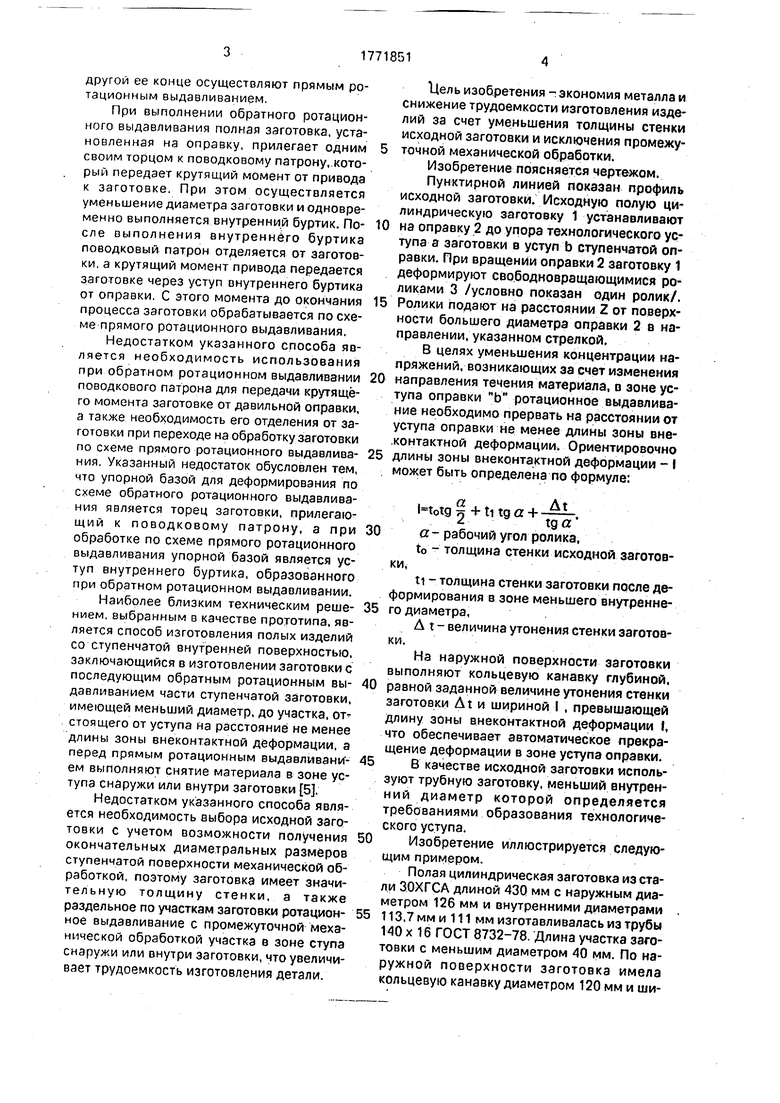

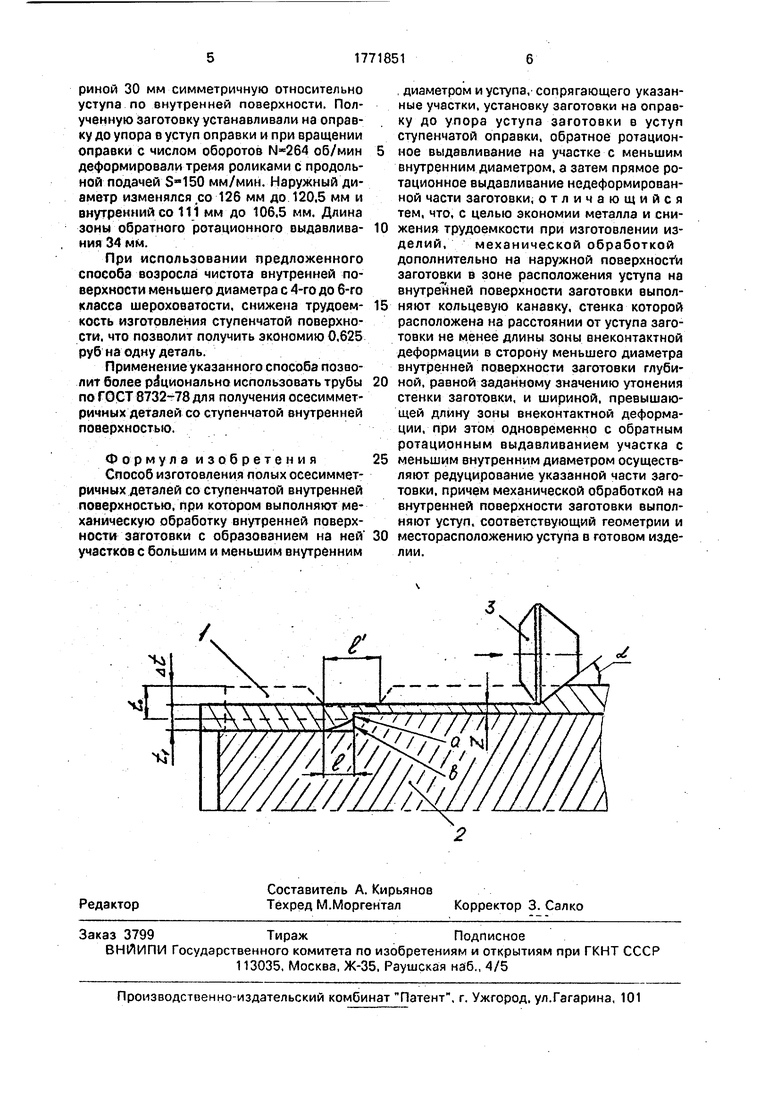

Изобретение поясняется чертежом. Пунктирной линией показан профиль исходной заготовки. Исходную полую цилиндрическую заготовку 1 устанавливают

на оправку 2 до упора технологического уступа а заготовки в уступ b ступенчатой оправки. При вращении оправки 2 заготовку 1 деформируют свободновращающимися роликами 3 /условно показан один ролик/.

Ролики подают на расстоянии 2 от поверхности большего диаметра оправки 2 & направлении, указанном стрелкой.

В целях уменьшения концентрации напряжений, возникающих за счет изменения

направления течения материала, в зоне уступа оправки Ь ротационное выдавливание необходимо прервать на расстоянии от уступа оправки не менее длины зоны вне- контактной деформации. Ориентировочно

длины зоны внеконтактной деформации - I может быть определена по формуле:

Ы9 %+ Ыд а+ ---, Zto, a

а- рабочий угол ролика,

to - толщина стенки исходной заготовки,

ti - толщина стенки заготовки после деформирования в зоне меньшего внутреннего диаметра,

At- величина утонения стенки заготовки.

На наружной поверхности заготовки выполняют кольцевую канавку глубиной,

равной заданной величине утонения стенки заготовки At и шириной I , превышающей длину зоны внеконтактной деформации I, что обеспечивает автоматическое прекращение деформации в зоне уступа оправки.

в качестве исходной заготовки используют трубную заготовку, меньший внутренний диаметр которой определяется требованиями образования технологического уступа.

Изобретение иллюстрируется следующим примером.

Полая цилиндрическая заготовка из стали ЗОХГСА длиной 430 мм с наружным диаметром 126 мм и внутренними диаметрами

113,7 мм и 111 мм изготавливалась из трубы 140 х 16 ГОСТ 8732-78. Длина участка заготовки с меньшим диаметром 40 мм. По наружной поверхности заготовка имела кольцевую канавку диаметром 120 мм и шириной 30 мм симметричную относительно уступа по внутренней поверхности. Полученную заготовку устанавливали на оправку до упора в уступ оправки и при вращении оправки с числом оборотов об/мин деформировали тремя роликами с продольной подачей мм/мин. Наружный диаметр изменялся .со 126 мм до 120,5 мм и внутренний со 111 мм до 106,5 мм. Длина зоны обратного ротационного выдавлива- ния 34 мм.

При использовании предложенного способа возросла чистота внутренней поверхности меньшего диаметра с 4-го до 6-го класса шероховатости, снижена трудоем- кость изготовления ступенчатой поверхности, что позволит получить экономию 0,625 руб на одну деталь.

Применение указанного способа позволит более рационально использовать трубы по ГОСТ 8732-78 для получения осесиммет- ричных деталей со ступенчатой внутренней поверхностью.

Формула изобретения

Способ изготовления полых осесиммет- ричных деталей со ступенчатой внутренней поверхностью, при котором выполняют механическую обработку внутренней поверхности заготовки с образованием на ней участков с большим и меньшим внутренним

ч

f

чз

Tt

КЛ / / / / / /

/

ША

диаметром и уступа, сопрягающего указанные участки, установку заготовки на оправку до упора уступа заготовки в уступ ступенчатой оправки, обратное ротационное выдавливание на участке с меньшим внутренним диаметром, а затем прямое ротационное выдавливание недеформированной части заготовки, отличающийся тем, что, с целью экономии металла и снижения трудоемкости при изготовлении изделий, механической обработкой дополнительно на наружной поверхности заготовки в зоне расположения уступа на внутренней поверхности заготовки выполняют кольцевую канавку, стенка которой расположена на расстоянии от уступа заготовки не менее длины зоны внеконтактной деформации в сторону меньшего диаметра внутренней поверхности заготовки глубиной, равной заданному значению утонения стенки заготовки, и шириной, превышающей длину зоны внеконтактной деформации, при этом одновременно с обратным ротационным выдавливанием участка с меньшим внутренним диаметром осуществляют редуцирование указанной части заготовки, причем механической обработкой на внутренней поверхности заготовки выполняют уступ, соответствующий геометрии и месторасположению уступа в готовом изделии.

V

±

| Способ изготовления полых изделий со ступенчатой внутренней поверхностью | 1984 |

|

SU1263396A1 |

| кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-10-30—Публикация

1990-04-10—Подача