Изобретение относится к обработке металлов давлением и может быть использовано для производства фланцевых профилей типа рельсов из непрерывно-литых или катаных слябов.

Целью изобретения является повышение качества изделий типа рельсов путем дополнительной проработки части заготовки, идущей на образование головки рельсов.

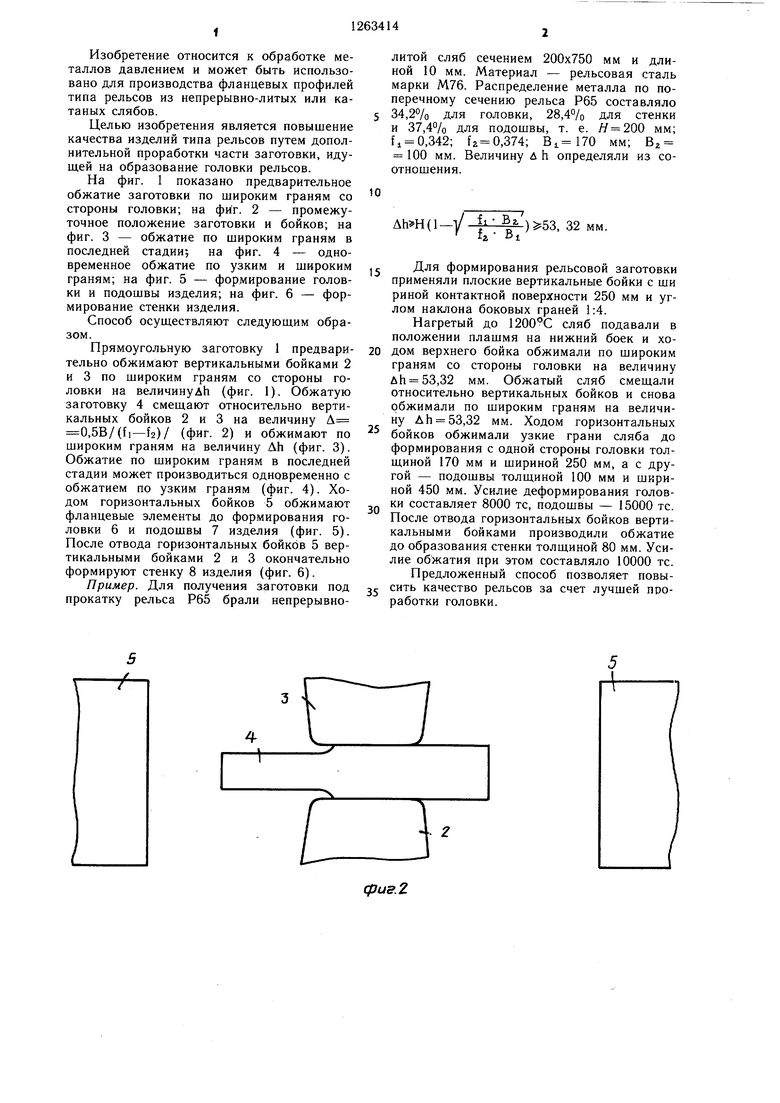

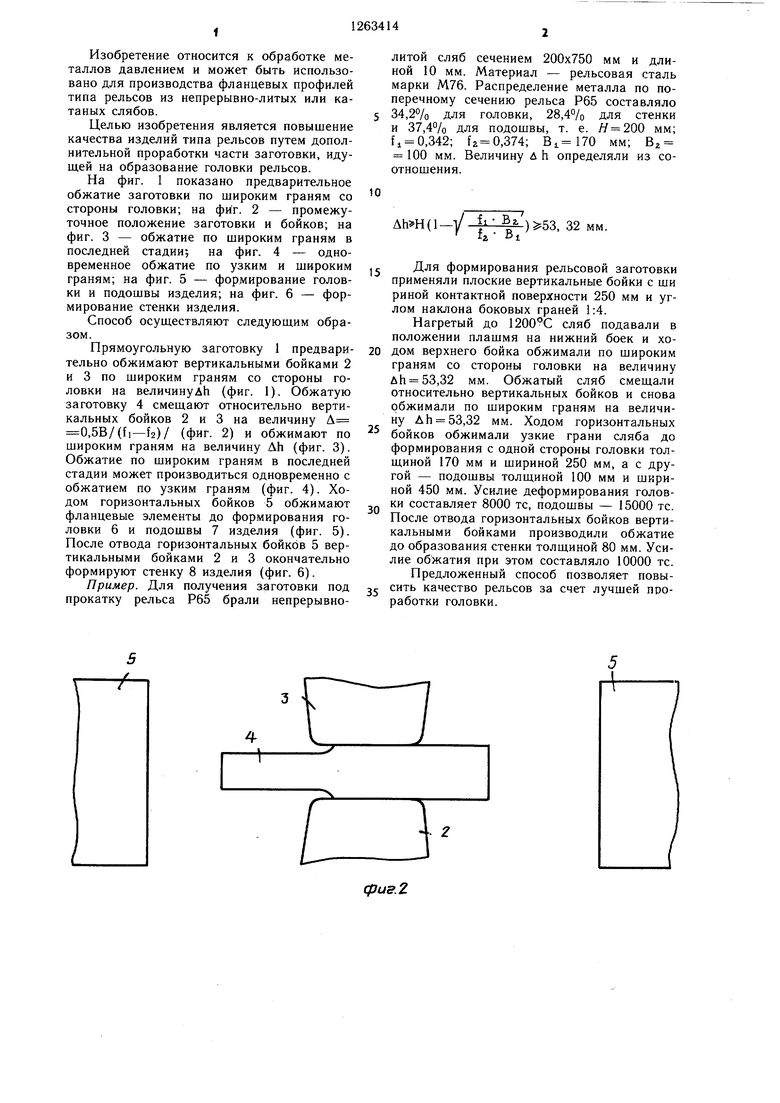

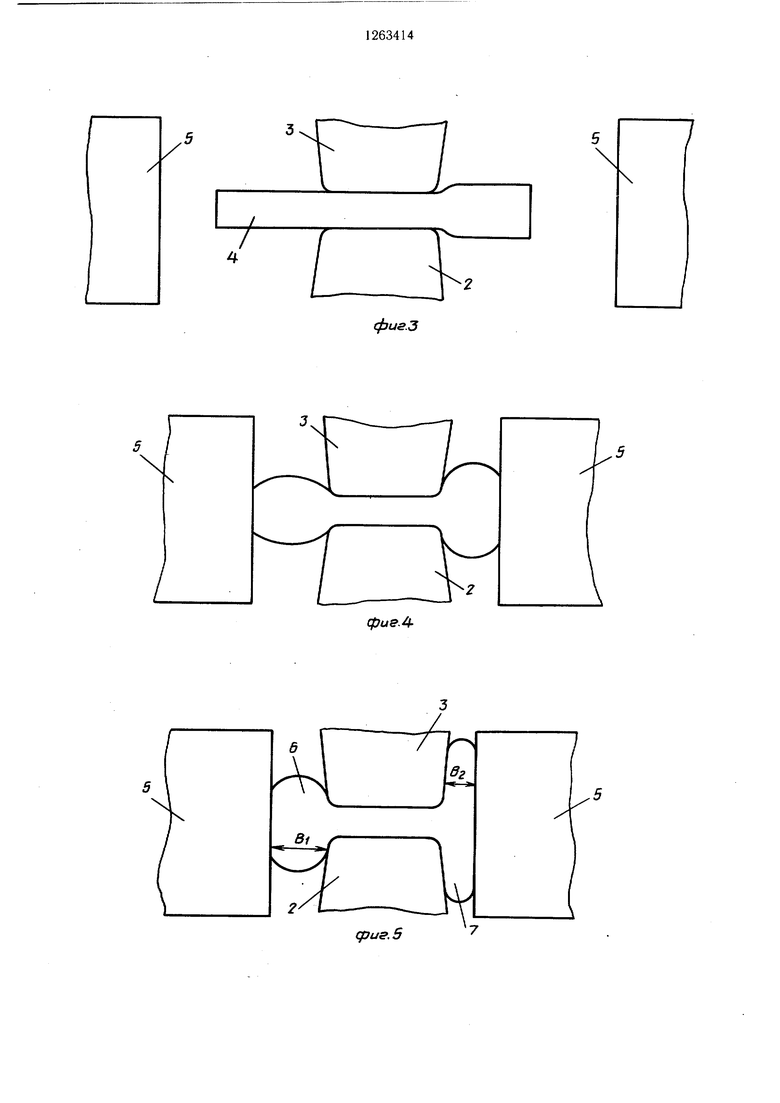

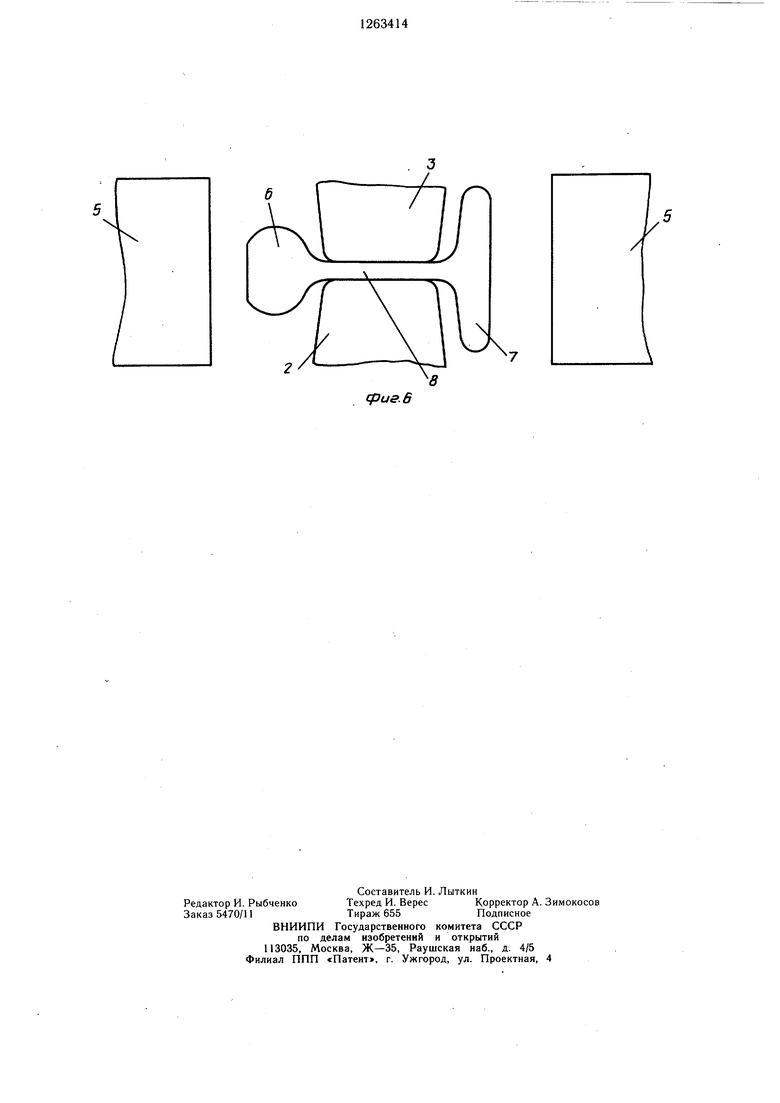

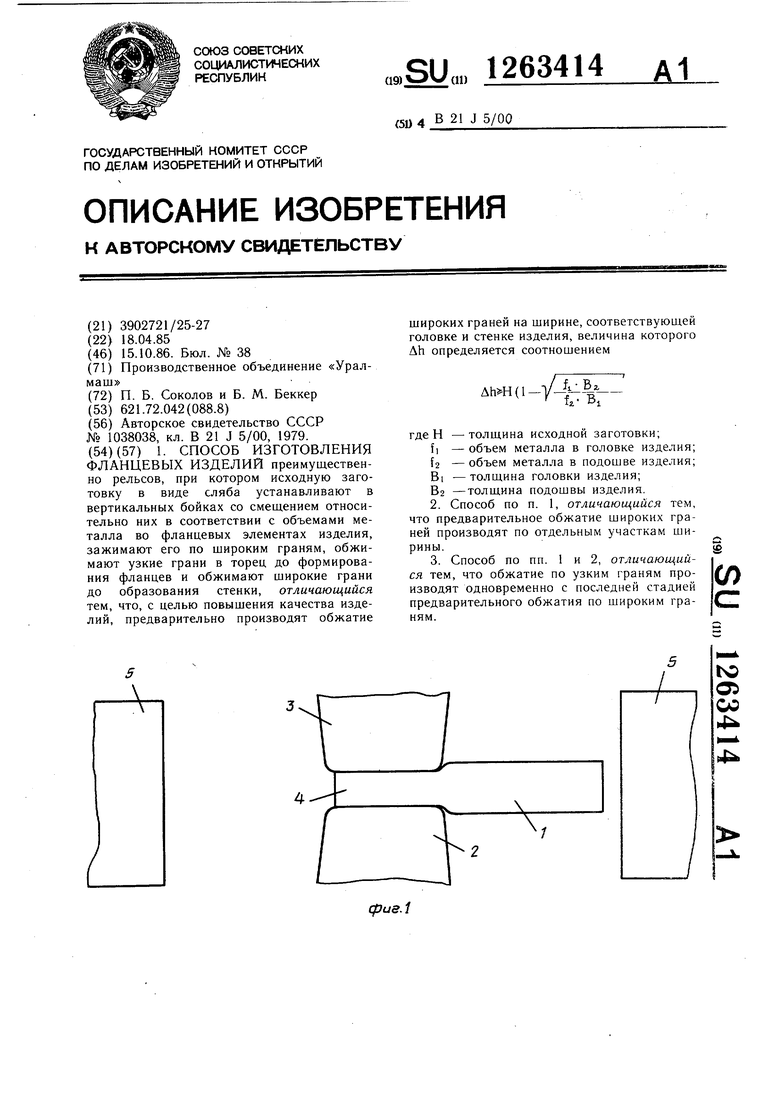

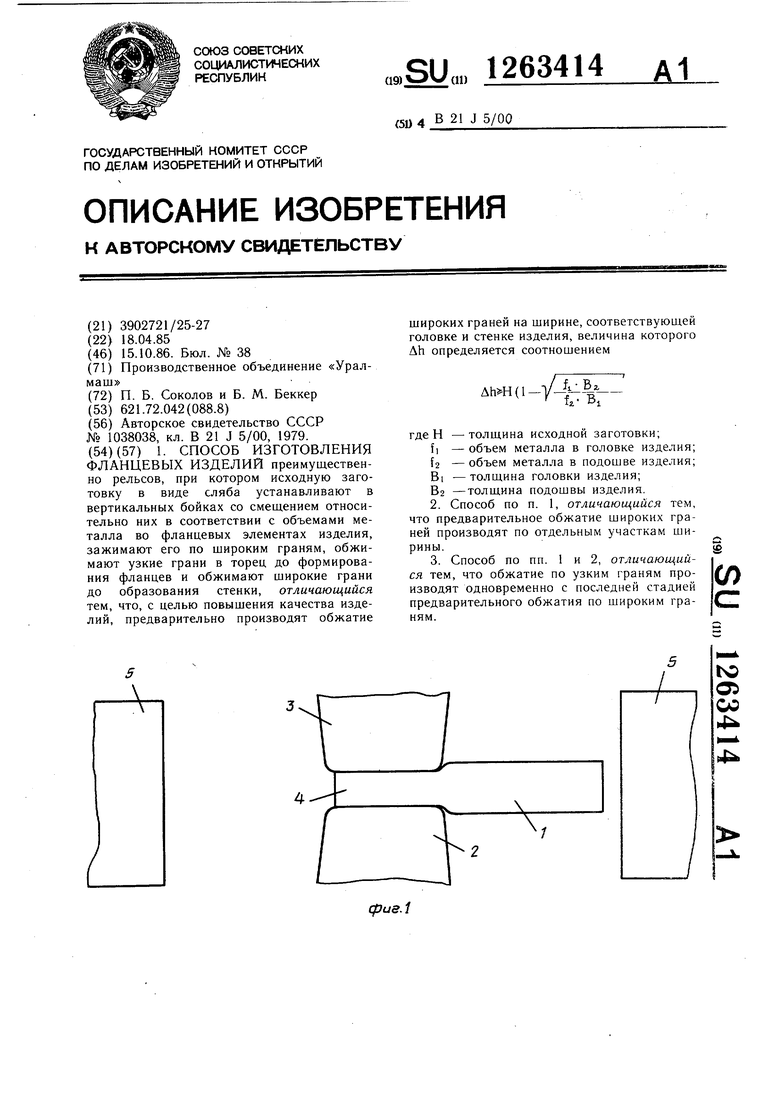

На фиг. 1 показано предварительное обжатие заготовки по широким граням со стороны головки; на фиг. 2 - промежуточное положение заготовки и бойков; на фиг. 3 - обжатие по широким граням в последней стадии; на фиг. 4 - одновременное обжатие по узким и широким граням; на фиг. 5 - формирование головки и подошвы изделия; на фиг. б - формирование стенки изделия.

Способ осуш.ествляют следуюш,им образом.

Прямоугольную заготовку 1 предварительно обжимают вертикальными бойками 2 и 3 по широким граням со стороны головки на величинудН {фиг. 1). Обжатую заготовку 4 смеш1ают относительно вертикальных бойков 2 и 3 на величину А 0,5B/(fi-f2)/ (фиг. 2) и обжимают по широким граням на величину Ah (фиг. 3). Обжатие по широким граням в последней стадии может производиться одновременно с обжатием по узким граням (фиг. 4). Ходом горизонтальных бойков 5 обжимают фланцевые элементы до формирования головки 6 и подошвы 7 изделия (фиг. 5). После отвода горизонтальных бойков 5 вертикальными бойками 2 и 3 окончательно формируют стенку 8 изделия (фиг. 6).

Пример. Для получения заготовки под прокатку рельса Р65 брали непрерывнолитой сляб сечением 200x750 мм и длиной 10 мм. Материал - рельсовая сталь марки М76. Распределение металла по поперечному сечению рельса Р65 составляло 34,2% для головки, 28,4°/о для стенки и 37,4% для подошвы, т. е. мм; fi 0,342; f2 0,374; мм; В 100 мм. Величину д h определяли из соотношения.

(l-Т/ J- )53, 32 мм. 1г t

Для формирования рельсовой заготовки применяли плоские вертикальные бойки с ши риной контактной поверхности 250 мм и углом наклона боковых граней 1:4.

Нагретый до 1200°С сляб подавали в положении плашмя на нижний боек и ходом верхнего бойка обжимали по широким граням со стороны головки на величину ДЬ 53,32 мм. Обжатый сляб смещали относительно вертикальных бойков и снова обжимали по широким граням на величину ЛЬ 53,32 мм. Ходом горизонтальных

бойков обжимали узкие грани сляба до формирования с одной стороны головки толщиной 170 мм и шириной 250 мм, а с другой - подошвы толщиной 100 мм и шириной 450 мм. Усилие деформирования головки составляет 8000 тс, подошвы - 15000 тс. После отвода горизонтальных бойков вертикальными бойками производили обжатие до образования стенки толшиной 80 мм. Усилие обжатия при этом составляло 10000 тс. Предложенный способ позволяет повысить качество рельсов за счет лучшей проработки головки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения фланцевых профилей | 1979 |

|

SU1038038A1 |

| Способ получения фланцевых профилей | 1984 |

|

SU1140872A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФАСОННЫХ ПОКОВОК | 1993 |

|

RU2104816C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК | 1994 |

|

RU2094137C1 |

| СПОСОБ ПРОИЗВОДСТВА ЖЕЛЕЗНОДОРОЖНЫХ РЕЛЬСОВ | 1992 |

|

RU2043793C1 |

| СПОСОБ ПРОКАТКИ РЕЛЬСОВ | 2015 |

|

RU2595082C1 |

| СПОСОБ ПРОКАТКИ РЕЛЬСОВ | 2003 |

|

RU2241556C1 |

| Способ прокатки профиля постоянного сечения | 1982 |

|

SU1163924A1 |

| Способ изготовления железнодорожных рельсов | 1989 |

|

SU1616726A1 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2658761C2 |

1. СПОСОБ ИЗГОТОВЛЕНИЯ ФЛАНЦЕВЫХ ИЗДЕЛИЙ преимущественно рельсов, при котором исходную заготовку в виде сляба устанавливают в вертикальных бойках со смещением относительно них в соответствии с объемами металла во фланцевых элементах изделия, зажимают его по широким граням, обжимают узкие грани в торец до формирования фланцев и обжимают щирокие грани до образования стенки, отличающийся тем, что, с целью повышения качества изделий, предварительно производят обжатие широких граней на ширине, соответствующей головке и стенке изделия, величина которого ДЬ определяется соотношением ДЬЖ (1 Тг- где Н -толщина исходной заготовки; { - объем металла в головке изделия; h -объем металла в подошве изделия; В| -толщина головки изделия; В2 -толщина подошвы изделия. 2.Способ по п. 1, отличающийся тем, что предварительное обжатие широких граней производят по отдельным участкам ширины. 3.Способ по пп. 1 и 2, отличающий(У) ся тем, что обжатие по узким граням производят одновременно с последней стадией предварительного обжатия по широким граням. Ю 05 ОО 4:

сриг.2

/

/

фие.З

У

вг

,А:

(рие. 5

| Способ получения фланцевых профилей | 1979 |

|

SU1038038A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-10-15—Публикация

1985-04-18—Подача