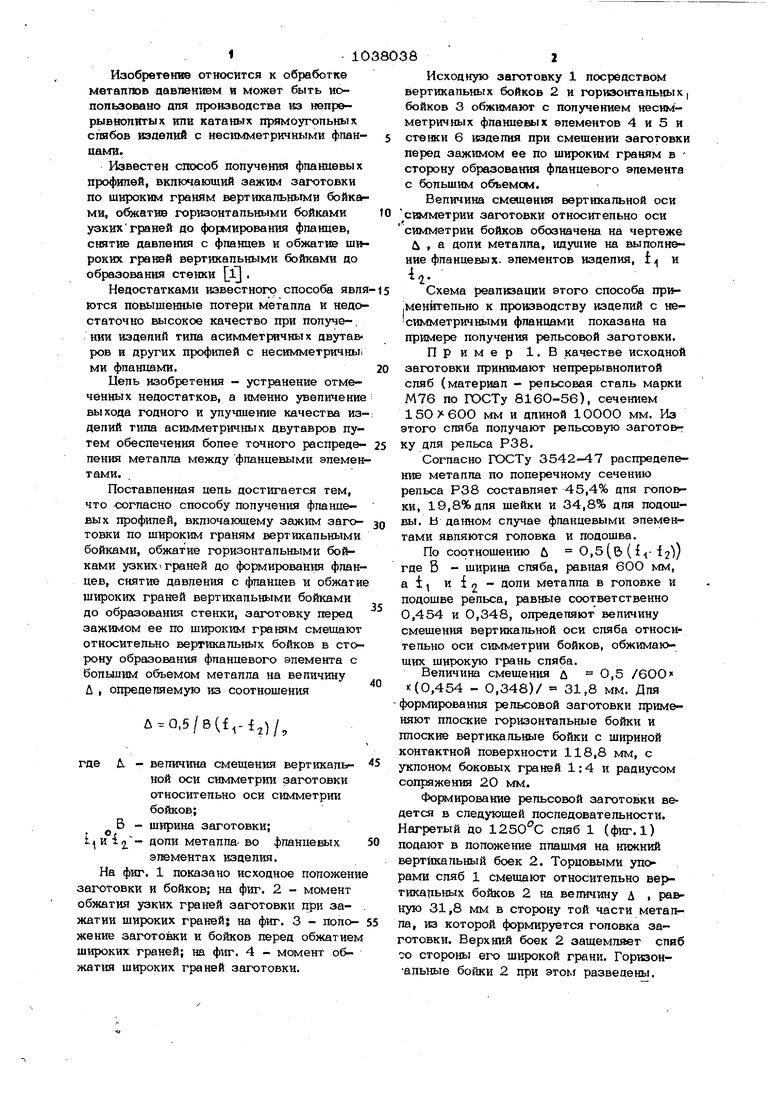

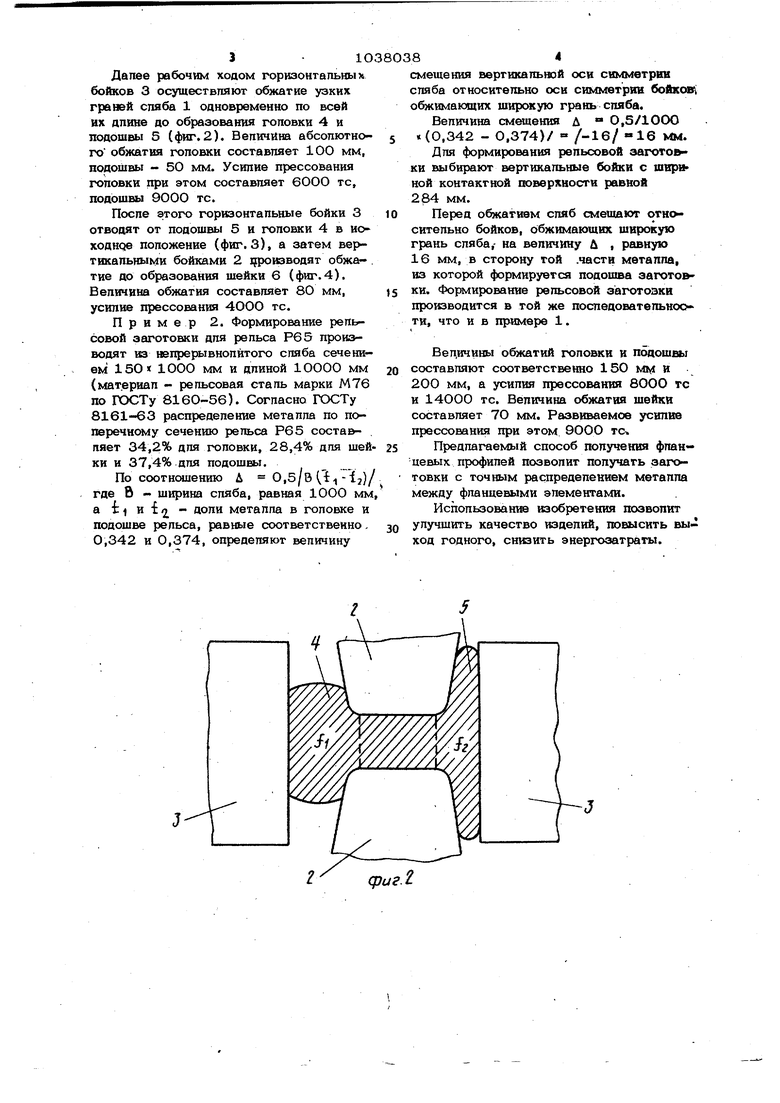

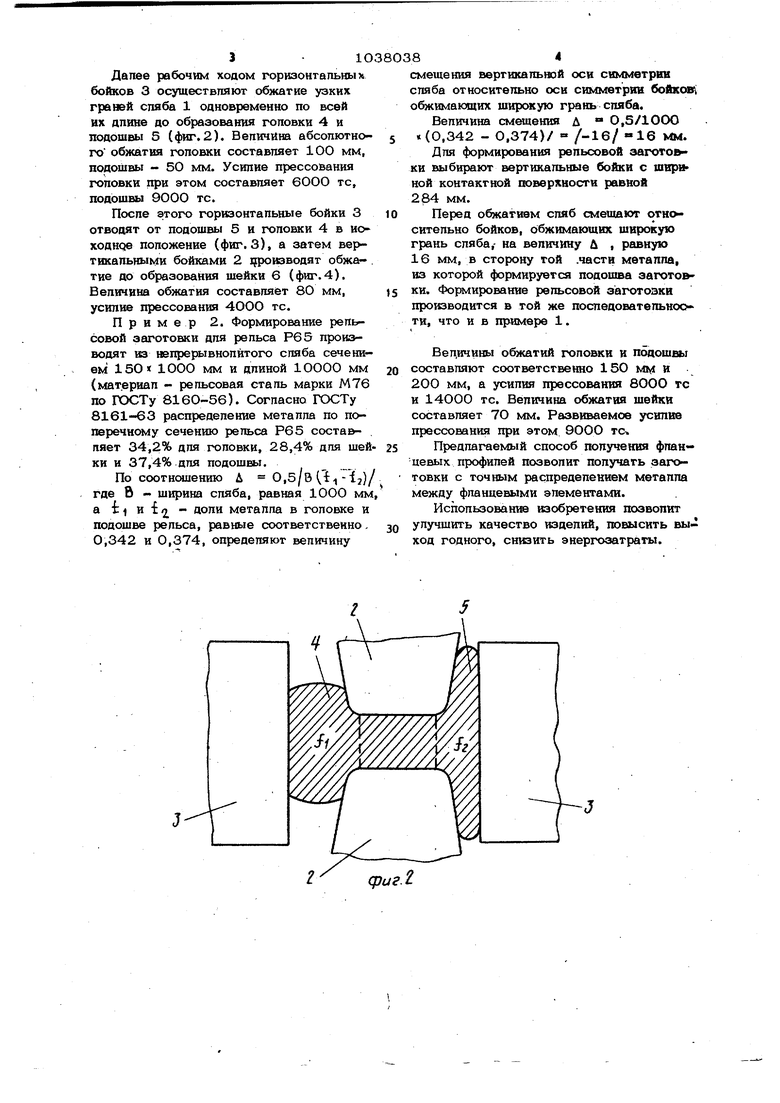

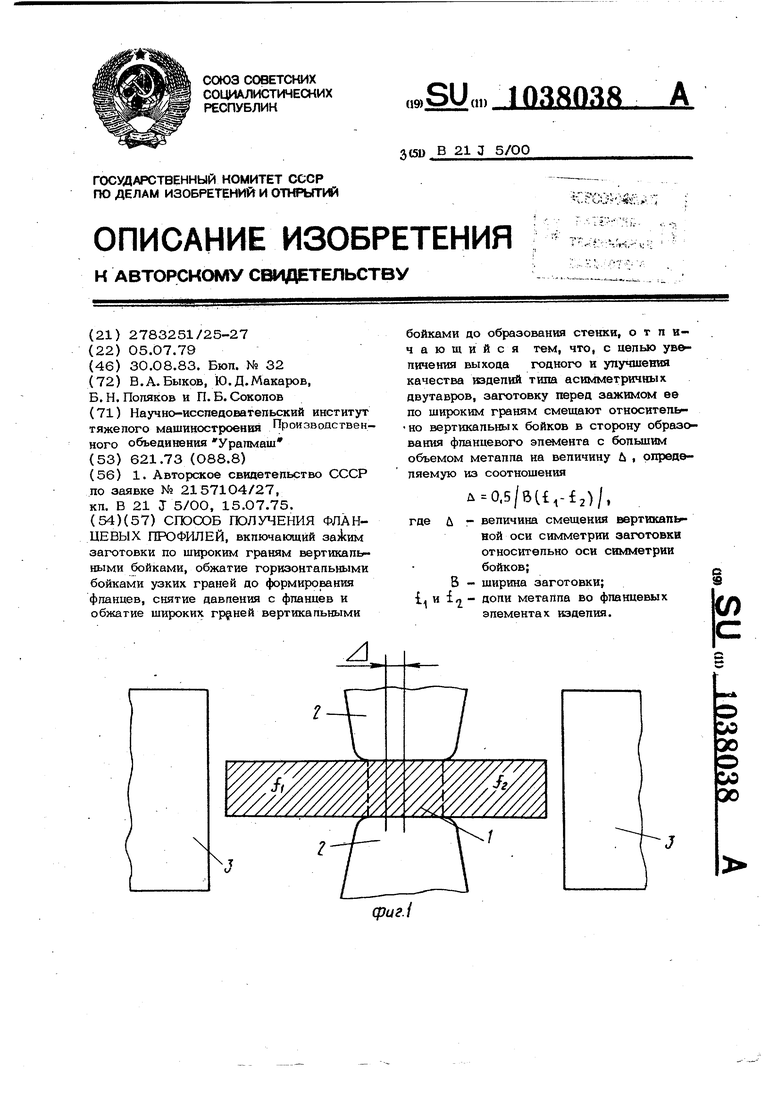

Изобретение относится к обработке метаптюв давлением и может иопопьзовано дтм производства из непрерывВОПИТЬ к или катаных прямоугольных сгюбов изделий с несимметричными фланцами. Известен способ получения фланцевых профилей, включающий зажим заготовки по широким граням вертикальными бойка ми, обжатие горизонтальными бойками узкихграней до формирования фланцев, снятие давления с фланцев и обжатие ш роких граней вертикальными бойками до образования стенки Г) . Недостатками известного способа явп ются повь1щеш1ые потери металла и недо статочно высокое качество при получении изделий типа асимметричных двутавров и других профилей с несимметричны ми фланцами, Цель изобретения - устранение отмеченных недостатков, а именно увеличение выхода годного и улучшение качества из делий типа асимметричных двутавров путем обеспечения более точного распределения металла между фланцевыми элемен тами. Поставленная цель достигается тем, что .согласно способу получения фландевых профилей, включающему зажим заготовки по широким граням вертикальными бойками, обжатие горизонтальными бобками узких граней до формирования фланцев, снятие давления с фланцев и обжати широких граней вертикальными бойками до образования стенки, заготовку перед зажимом ее по широким граням смещают относительно вертикальных бойков в сторону образования фланцевого элемента с болыиим объемом металла на величину Д , определяемую из соотношения u-Q,5/8(f,-i2)/ где Д. величина смещения вертикальной оси симметрии заготовки относительно оси симметрии бойков; Б ширина заготовки; Ц и i-)доли металла- во фланцевых элементах изделия. На фиг. 1 показано исходное положени заготовки и бойков; на фиг. 2 - момент обжатия узких граней заготовки при зажатии широких граней; на фиг. 3 - положение заготовки и бойков перед обжатием широких граней; на . 4 - момент обжатия широких граней заготовки. Исходную заготовку 1 посредством вертикальных бойков 2 и горизонтальных | бойков 3 обжимают с получением несимметричных фланцевых элементов 4 и 5 и стенки 6 изделия при смещении заготовки перед зажимом ее по широким граням в сторону образования фланцевого элемента с большим объемом. Величина смещения вертикальной оси симметрии заготовки относительно оси симметрии бойков обозначена на чертеже U , а доли металла, идущие на выполнение фланцевых, элементов издeлvш, f/ и i. Схема реализации этого способа при.менйтельно к производству изделий с несимметричными фланцами показана на примере получения рельсовой заготовки. Пример 1.В качестве исходной заготовки принимают непрерывнолитой сляб (материал - репьсовая сталь марки М76 по ГОСТу 816О-56), сечением 150 600 мм и длиной 10000 мм. Из этого сляба получают рельсовую заготов-г ку для рельса Р38. Согласно ГОСТу 3542-47 распределение металла по поперечному сечению рельса P3S составляет 45,4% для головки, 19,8% для шейки и 34,8% для подошвы. Ь данном случае фланцевыми элементами являются головка и подошва. По соотношению и (В (i-t-12)) где Б - ширина сляба, равная 60О мм, а i 1 и f о - доли Металла в головке и подошве репьса, равные соответственно 0,454 и 0,348, определяют величину смещения вертикальной оси сляба относительно оси симметрии бойков, обжимающих широкую грань сляба. Величина смещения д 0,5 /600 X (0,454 - 0,348)/ 31,8 мм. Для формирования рельсовой заготовки применяют плоские горюонтальные бойки и плоские вертикальные бойки с шириной контактной поверхности 118,8 мм, с уклоном боковых граней 1:4 и радиусом сопряжения 2О мм. Формирование рельсовой заготовки ведется в следующей последовательности. Нагретый до 1250с сляб 1 (фиг. 1) подают в положение плашмя на нижний вертикальный боек 2. Торцовыми упо рами сляб 1 смещают относительно вертикальных бойков 2 на величину д , равную 31,8 мм в сторону той части метатьпа, из которой формируется головка заготовки. Верхний боек 2 защемляет сляб со стороны его широкой грани. Горизональные бойки 2 при этом разведены.

Далее рабочим хоаом горизонтальны ч бойков 3 осуществляют обжатие узких граней сляба 1 одновременно по всей их длине до образования головки 4 и подошвы 5 (фиг. 2). Величина абсолютного обжатия головки составляет 1ОО мм, подошвы - 50 мм. Усилие прессования головки при этом составляет 6ООО тс, подошвы 9ООО тс.

После этого горизонтальные бойки 3 отводят от подошвы 5 и головки 4 в ио ходнде положение (фиг. 3), а затем вертикальными бойками 2 1 ровзводят обжатие до образования шейки 6 (фиг.4). Величина обжатия составляет 80 мм,

усилие прессования 4000 тс.

Пример 2. Формирование рельсовой заготовки для рельса Р65 производят из непрерывнолйтого сляба сечением 150 10ОО мм и длиной 1ОООО мм (материал - рельсовая сталь марки М76 по ГОСТу 816О-56). Согласна ГОСТу 8161-63 распределение металла по поперечному сечению рельса Р65 соста&ляет 34,2% для головки, 28,4% для шей ки и 37,4% Д71Я подошвы.

По соотнсшению Д 0,5/В ()/ где В - ширина сляба, равная 1000 мм а 11 и 2, доли металла в головке и подошве рельса, равные соответственно. 0,342 и 0,374, определяют величину

смещения вертикальной оси симметрии сляба относительно оси симметрии бойков обжимающих ширсясую грань сляба.

Величина смещения д « 0,5/100О (О,342 - 0.374)/ /-16/ 16 мм.

Для формирования рельсовой заготовки выбирают вертикальные бойки с шири ной контактной поверхности равной 284 мм.

Перед обжатием сляб смещают относительно бойков, обжимающих широкую грань сляба,- на величину и , равную 16 мм, в сторону той .части металла, из которой формируется подошва заготовки. Формирование рельсовой заготовки производится в той же последовательности, что и в примере 1.

Вел, обжатий головки и подошвы составляют соответственно 15О мм и 200 мм, а усилия прессования 8000 тс и 14000 тс. Величина обжатия шейки составляет 7О мм. Развиваемое усилие прессования при этом 9000 тс.

Предлагаемый способ получения фланцевых профилей позволит получать заготовки с точным распределением металла между фланцеиыми элементами.

Использование изобретения позволит улучшить качество изделий, повысить вы ход годного, снизить энергозатраты.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления фланцевых изделий | 1985 |

|

SU1263414A1 |

| Способ получения фланцевых профилей | 1984 |

|

SU1140872A1 |

| СПОСОБ ПРОКАТКИ РЕЛЬСОВ | 2021 |

|

RU2782330C1 |

| Способ прокатки фланцевых профилей | 1985 |

|

SU1271593A1 |

| СПОСОБ ПРОКАТКИ НЕСИММЕТРИЧНЫХ РЕЛЬСОВЫХ ПРОФИЛЕЙ В ЧЕРНОВЫХ КАЛИБРАХ | 2005 |

|

RU2293615C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФАСОННЫХ ПОКОВОК | 1993 |

|

RU2104816C1 |

| СПОСОБ ПРОКАТКИ РЕЛЬСОВ | 2003 |

|

RU2241556C1 |

| Способ изготовления рельсов | 1986 |

|

SU1423197A2 |

| СПОСОБ ПРОКАТКИ НЕСИММЕТРИЧНЫХ РЕЛЬСОВЫХ ПРОФИЛЕЙ В ЧЕРНОВЫХ КАЛИБРАХ | 2019 |

|

RU2721968C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК | 1994 |

|

RU2094137C1 |

СПОСОБ ПОЛУЧЕНИЯ ФЛАНЦЕВЫХ ПРОФИЛЕЙ, включающий заготовки по широким граням вертикальными бойками, обжатие горизонтальными бойками узких граней до формирО1вания фланцев, снятие давления с фланцев и обжатие широких граней вертикальными бойками до образования стенки, отличающийся тем, что, с целью увеличения выхода годного и улучшения качества таделий типа асимметричных двутавров, заготовку перед зажимом ее по широким граням смещают относитель но вертикальных бойков в сторону образования фланцевого элемента с большим объемом металла на величину U определяемую из соотношения .5/6(,-f2)/, где U - величина смещения вертикальной оси симметрии заготовки относительно оси симметрии бойков; В - ширина заготовки; t. и in - доли металла во фланцевых (Л элементах изделия. : эо о САд эо

J

физ.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СЛОЖНАЯ МОЛОТИЛКА | 1925 |

|

SU21571A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1983-08-30—Публикация

1979-07-05—Подача