Изобретение относится к обработке металлов давлением и предназначено для использования в черной металлургии.

Известен способ производства рельсов, в соответствии с которым заготовки для рельсов Р65 перед прокаткой нагревают в методической печи с горячего, теплого и холодного посада с ориентированием широких граней к своду и глиссажным трубам, а узкие контактируют с одновременными гранями соседних заготовок.

Недостатком описанного аналога является затрудненный доступ теплого потока к узкой грани заготовки, из которой в последующей прокатке формируют основной элемент рельсового профиля головку.

Известен также способ производства рельсов, по которому температура посада слитков рельсовой стали составляет от 400оС и выше и меньшие стороны слитка ориентируют к факелу и стенке ячейки.

Недостатком этого аналога можно считать то, что слитки рельсовой стали с температурой поверхности 500.650оС садят для нагрева, не снижая температуру колодца, что не исключает образования поверхностных трещин за счет тепловых и структурных напряжений.

Наиболее близким по технической сущности к заявляемому является выбранный в качестве прототипа способ производства железнодорожных рельсов, в соответствии с которым осуществляют нагрев слитков рельсовой стали с горячего посада температурой не ниже 400оС в колодце с ориентированием меньших сторон к стенке и факелу, прокатку слитков в заготовки, их нагрев в печи с горячего, теплого или холодного посада и последующую прокатку в рельсовый профиль.

К существенным недостаткам прототипа можно отнести недостаточное качество головки рельса из-за наличия поверхностных дефектов, что снижает выход годного. Указанные недостатки обусловлены формированием головки рельсового профиля в условиях слабой проработки поверхностной зоны металла.

Целью изобретения является увеличение выхода годного за счет уменьшения дефектов на поверхности головки рельса.

Для достижения указанной цели способ производства железнодорожных рельсов включает нагрев слитков с горячего посада в колодце с ориентированием меньшей стороны слитка к факелу, прокатку слитков в заготовки, их нагрев в печи с горячего посада и последующую прокатку в рельсовый профиль. Нагрев слитков в колодце осуществляют с температурой посада 700.950оС. Прокатку слитков начинают и заканчивают по большей стороне исходного слитка. Последующее обжатие по меньшей стороне исходного слитка выполняют при ограниченном уширении меньшей стороны исходного слитка, ориентированной в колодце по направлению к факелу. При последующей прокатке формируют с этой стороны головку рельсового профиля. При нагреве в печи заготовок меньшую сторону исходного слитка, обращенную в колодце к факелу, ориентируют к своду печи.

Нагрев слитков в колодце осуществляют с температурой посада 700.950оС для предотвращения фазовых напряжений, возникающих при γ __→ α превращении, которое в рельсовой стали происходит ниже 700оС. Прокатку слитков начинают и заканчивают по большей стороне исходного слитка для лучшей проработки литого металла, идущего на формирование рабочей части головки, которая в последующей прокатке в рельсовых калибрах не испытывает прямого обжатия. После обжатия по большей стороне исходного слитка последующее обжатие по меньшей стороне исходного слитка выполняют при ограниченном уширении меньшей стороны исходного слитка, ориентированной в колодце по направлению к факелу для предотвращения вскрытия подкорковых пузырей на поверхности, идущей на формирование головки рельса при последующей прокатке. При нагреве заготовки в печи меньшую сторону исходного слитка, обращенную в колодце к факелу, ориентируют к своду печи для непосредственного контакта указанной стороны заготовки с тепловым потоком, чем достигается повышенная пластичность металла в поверхностной зоне головки, способствующая уменьшению дефектов на поверхности головки рельса.

Для осуществления нагрева слитков в колодце с температурой посада 700. 950оС четко выдерживают график продвижения составов от разливки стали до поступления слитков в здание нагревательных колодцев. Прокатку слитков начинают и заканчивают по большей стороне исходного слитка на обжимном стане по специальной схеме прокатки с четным числом кантовок. Последующее обжатие по меньшей стороне исходного слитка при ограниченном уширении меньшей стороны исходного слитка, ориентированной в колодце по направлению к факелу, выполняют на бочке путем непосредственного контакта указанной стороны с буртами валков. Формирование с указанной стороны головки рельсового профиля осуществляют в последующей прокатке с помощью специальной калибровки валков. При нагреве в печи заготовок ориентацию меньшей стороны исходного слитка, обращенной в колодце в сторону факела, к своду печи достигают кантовкой заготовок.

Выбор граничных параметров 700 и 950оС обусловлен тем, что при охлаждении рельсовой стали ниже 700оС наступает γ __→ α превращение, а при последующем нагреве слитков в колодце превращение γ __→ α сопровождается растягивающими фазовыми напряжениями, которые в сочетании с тепловыми напряжениями того же знака могут привести к нарушению сплошности металла. У слитков с температурой поверхности выше 950оС возможна жидкая сердцевина, что приводит к неудовлетворительной макроструктуре рельсов.

Проведенный анализ заявляемого способа производства железнодорожных рельсов свидетельствует о получении следующего технического результата:

в процессе нагрева в колодце в поверхностной зоне стороны слитка, которая предназначена для формирования головки рельсового профиля, создают наибольший по сравнению с другими сторонами обезуглероженный слой, увеличивая тем самым пластичность металла;

при прокатке слитков на блюминге достигают наибольшую проработку металла со стороны слитка, идущей на формирование головки рельсового профиля;

в процессе вторичного нагрева металла в методической печи в поверхностной зоне заготовки, идущей на формирование головки рельсового профиля, увеличивают величину обезуглероженного слоя для достижения пластических свойств металла, достаточных для предотвращения образования поверхностных дефектов при последующей прокатке.

При этом технический эффект при осуществлении изобретения будет получен благодаря тому, что в результате уменьшения дефектов на поверхности головки рельса понижается вероятность образования контактно-усталостных повреждений в процессе эксплуатации рельсов, а коэффициент надежности рельсов возрастает на 15%

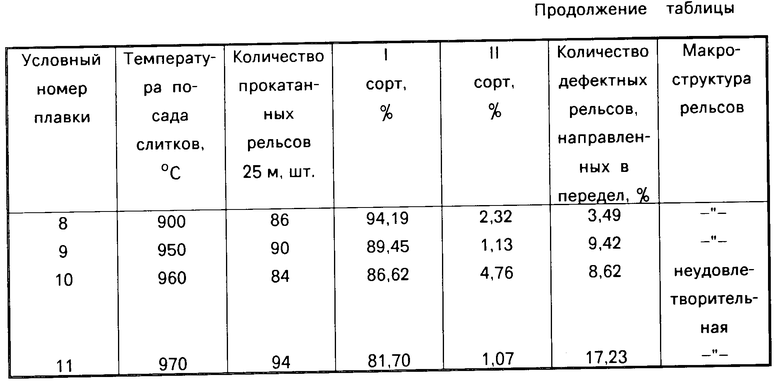

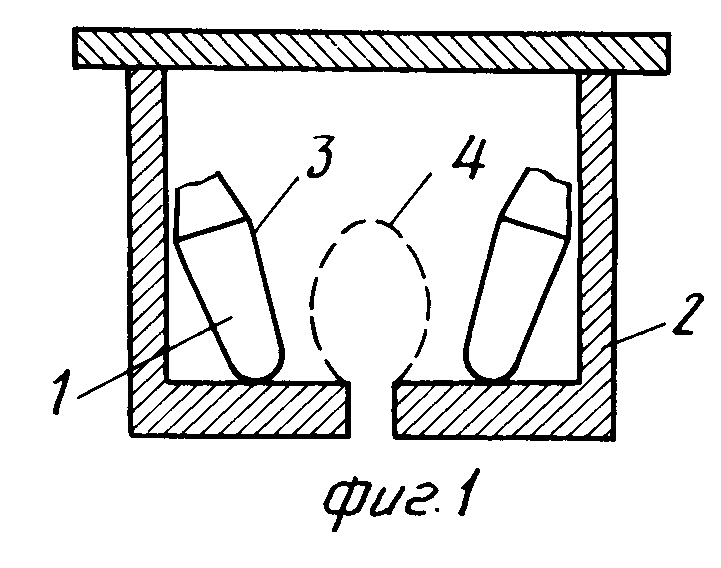

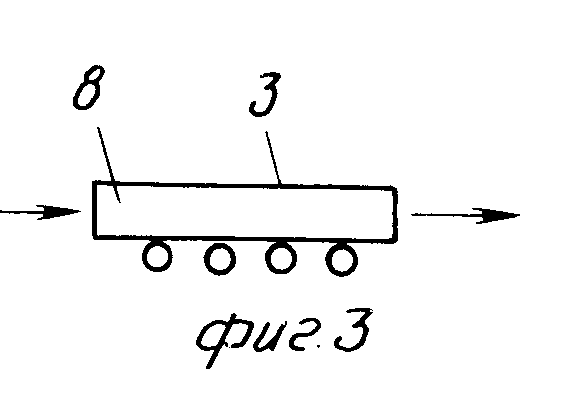

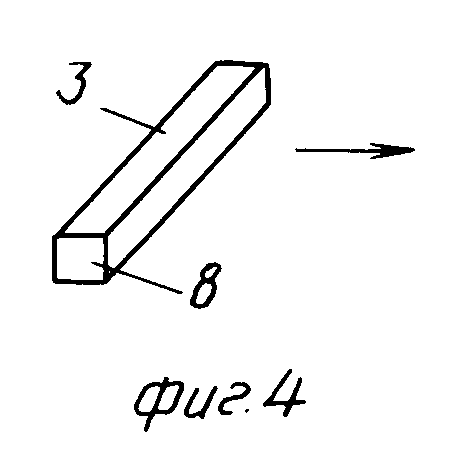

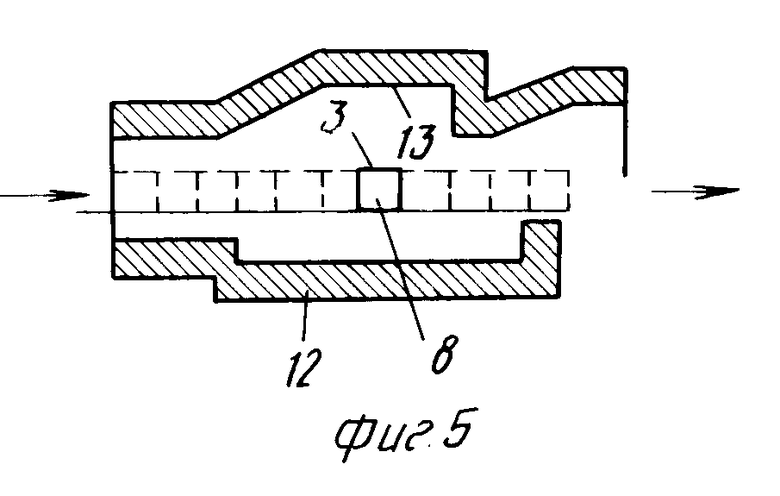

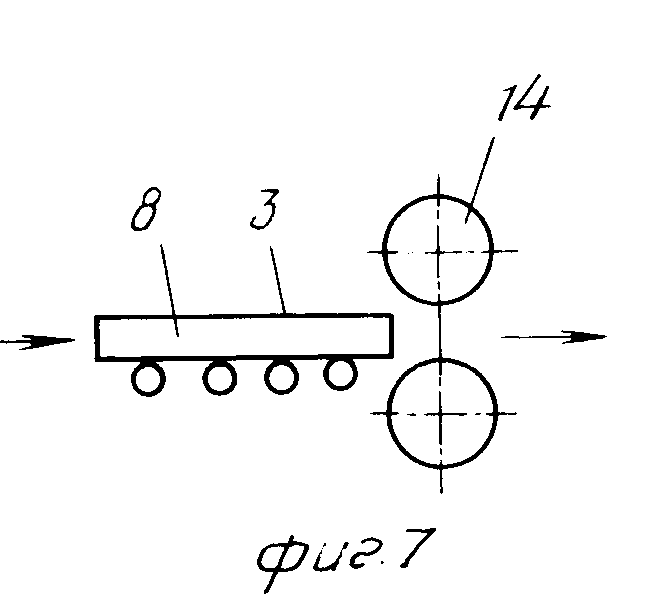

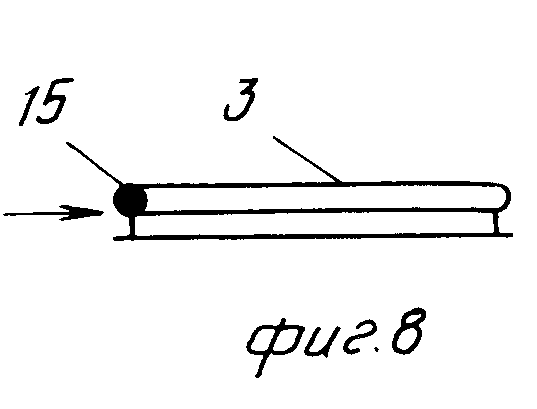

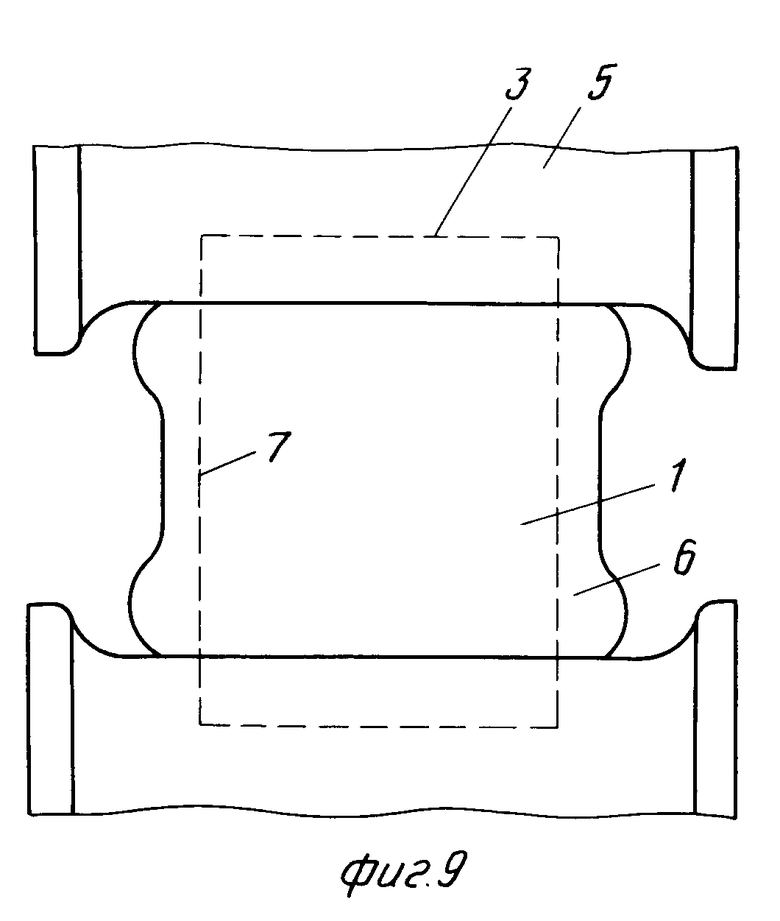

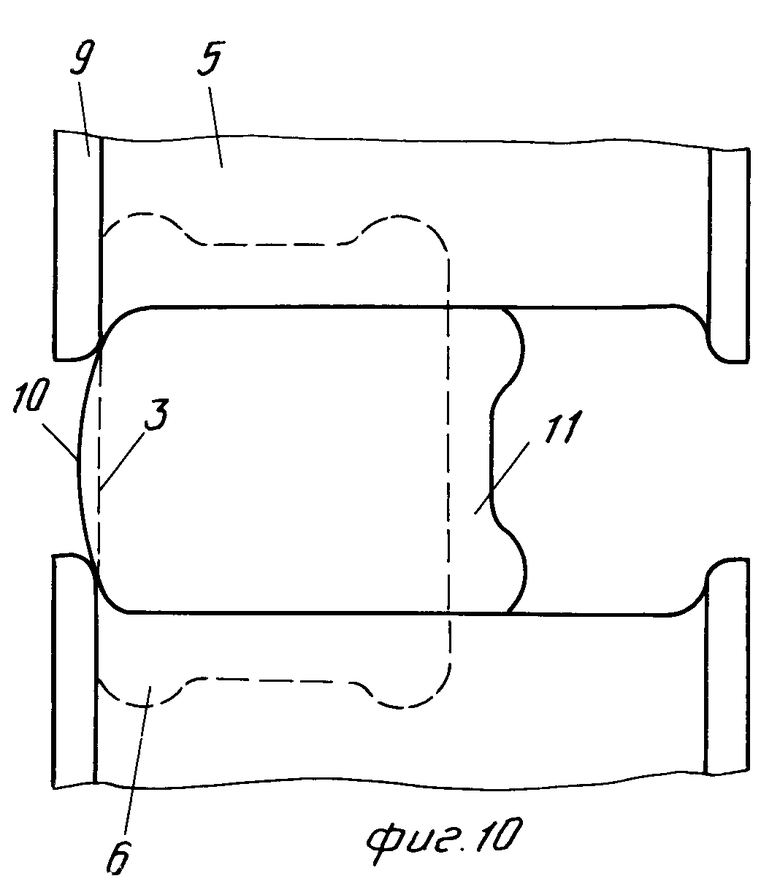

На фиг. 1-8 изображена схема технологической последовательности производства рельсов; на фиг.9 схема прокатки слитка по большей стороне; на фиг. 10 схема прокатки слитка по меньшей стороне исходного слитка. Пунктирной линией показана конфигурация сечения обжимаемого тела перед проходом.

По описываемому способу в процессе производства железнодорожных рельсов целесообразно нагрев слитков 1 в колодце 2 вести с температурой посада 900оС с ориентированием меньшей стороны 3 слитка 1 к факелу 4. Прокатку слитков 1 в валках 5 следует начинать, получая недокат 6, и заканчивать по большей стороне 7 исходного слитка 1, получая заготовки 8. Причем обжатие по меньшей стороне 3 исходного слитка предложено выполнять при ограничении буртами 9 валков 5 уширения до образования поверхности 10 на недокате 11 из меньшей стороны 3 исходного слитка, ориентированной в колодце 2 по направлению к факелу 4. При нагреве заготовок 8 в печи 12 меньшую сторону 3 исходного слитка, обращенную в колодце к факелу, целесообразно ориентировать к своду 13 печи 12. В последующей прокатке в валках 14 следует формировать с этой стороны головку рельсового профиля 15.

Способ может быть реализован с помощью действующих на металлургических комбинатах нагревательных и обжимных средств.

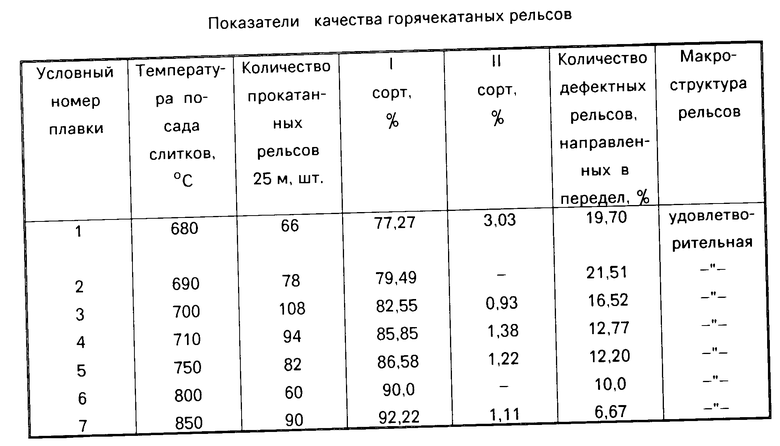

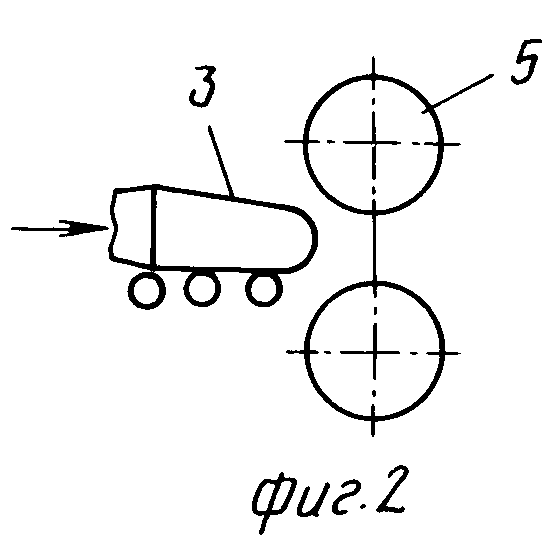

Так, например, при производстве железнодорожных рельсов Р65 из слитков массой 8,5 т использовали рекуперативные нагревательные колодцы с отоплением из центра подины. Для проведения опытов производства рельсов по заявляемому способу применяли слитки двух плавок pельсовой стали, из них в четырех плавках температура посада слитков находилась за пределами заявляемого интервала 700.950оС (таблица).

Температура в колодце при посадке составляла 1060-1170оС. Перед нагревом слитки ориентировали меньшей стороной к факелу. Нагрев вели до контрольной температуры 1300-1340оС с последующим томлением в течение 0,8-1,5 ч в зависимости от температуры посада и времени подъема температуры в колодце до контрольной. Прокатку слитков осуществляли на блюминге 1170 по схеме 2Бх4Бх3I-IБх2IIxIII (1-4 количество проходов; х кантовка раската на 90о; Б бочка; I, II номера калибров), которая обеспечила обжатие в первом и последнем проходах по большей стороне 5 исходного слитка I (фиг.9). После первой кантовки третий проход на бочке осуществляли обжатием по меньшей стороне исходного слитка при ограниченном уширении меньшей стороны 3 исходного слитка, ориентированной в колодце по направлению к факелу, путем непосредственного контакта указанной стороны с буртами валков (фиг.10). Полученные на блюминге заготовки сечением 282х320 мм, длиной 5020 мм транспортировали для нагрева с горячего посада к методическим четырехзонным рекуперативным печам с двухсторонним обогревом. При этом в заготовках меньшую сторону исходного слитка, обращенную в колодце к факелу, ориентировали к своду печи. Температура в верхней основной сварочной зоне не превышала 1310оС, а в томильной зоне была не более 1250оС. Прокатку заготовок в обжимной клети 900 осуществляли за пять проходов в трех калибрах с одной кантовкой. Готовый профиль рельса Р65 получали в трех клетях линии 800 за семь проходов в одном тавровом и шести рельсовых косорасположенных калибрах. При этом калибровка валков обеспечивала формирование головки рельсового профиля из меньшей стороны исходного слитка, ориентированной в колодце по направлению к факелу, а в методической печи к своду печи.

В качестве критерия оценки качества горячекатаных рельсов был определен выход I сорта не менее 80% что является целесообразным при дальнейшем термоупрочнении рельсов. В случае выхода I сорта горячекатаных рельсов менее 80% последующая их закалка приводит к значительному увеличению недопустимых поверхностных дефектов из-за углубления и раскрытия допустимых перед закалкой дефектов. Как следует из приведенных в таблице данных в плавках с температурой посада слитков 680 и 690оС выход I сорта горячекатаных рельсов ниже установленного критерия, а при температуре посада 960 и 970оС рельсы имели неудовлетворительную макроструктуру из-за наличия недопустимой ликвации. Производство рельсов по способу, выбранному в качестве прототипа, обеспечило выход I сорта горячекатаных рельсов в среднем по десяти плавкам 78,2% что на 10,5% ниже одноименного показателя среднего значения по семи плавкам произведенных в тот же период рельсов согласно изобретению.

Как показали данные опытной плавки, в результате использования способа увеличивается выход I сорта в 1,13 раза, за счет уменьшения дефектов на поверхности головки рельса.

Согласно данным проведенных опробований в промышленных условиях изобретение в сравнении с прототипом обладает следующими преимуществами:

а) при производстве железнодорожных рельсов типа Р65 по заявляемому способу выход рельсов I сорта составляет 88,7% а по способу, выбранному в качестве прототипа, 78,2% т.е. по заявляемому способу количество поверхностных дефектов уменьшается в 1,13 раза против прототипа;

б) в результате уменьшения дефектов на поверхности головки рельса в процессе производства железнодорожных рельсов по изобретению против прототипа повышается надежность рельсов в эксплуатации на 15%

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства проката | 1983 |

|

SU1132547A1 |

| Способ нагрева слитков рельсовой стали | 1990 |

|

SU1772183A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЛЬСОВ | 1991 |

|

RU2023026C1 |

| Способ производства рельсов | 1985 |

|

SU1300946A1 |

| СПОСОБ ПРОКАТКИ РЕЛЬСОВ ИЗ НЕПРЕРЫВНОЛИТОЙ ЗАГОТОВКИ | 2003 |

|

RU2254941C1 |

| СИСТЕМА КАЛИБРОВ ДЛЯ ПРОКАТКИ РЕЛЬСОВ В ЧЕРНОВЫХ ПРОПУСКАХ | 1994 |

|

RU2103077C1 |

| СПОСОБ ПРОКАТКИ РЕЛЬСОВ | 2019 |

|

RU2710410C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЛЬСОВ | 1991 |

|

RU2037534C1 |

| СПОСОБ ПРОИЗВОДСТВА РЕЛЬСОВОГО ПРОФИЛЯ ИЗ НЕРЖАВЕЮЩЕЙ МАРКИ СТАЛИ | 2009 |

|

RU2409430C1 |

| СИСТЕМА ЧЕРНОВЫХ КАЛИБРОВ ДЛЯ ПРОКАТКИ ЖЕЛЕЗНОДОРОЖНЫХ РЕЛЬСОВ | 2021 |

|

RU2784961C1 |

Использование: в обработке металлов давлением при получении рельсовых профилей. Сущность изобретения: с целью увеличения выхода годного за счет уменьшения дефектов на поверхности головки рельса нагрев слитков в колодце осуществляют с температурой посада 700 950°С, прокатку слитков начинают и заканчивают по большей стороне исходного слитка. Последующее обжатие по меньшей стороне исходного слитка выполняют при ограниченном уширении меньшей стороны исходного слитка, ориентированной в колодце по направлению к факелу, а при последующей прокатке формируют с этой стороны головку рельсового профиля. При нагреве в печи заготовок меньшую сторону исходного слитка, обращенную в колодце к факелу, ориентируют к своду печи. 1 з.п. ф-лы, 10 ил. 1 табл.

| Лемпицкий В.В | |||

| и др | |||

| Производство и термическая обработка рельсов | |||

| М.: Металургия, 1972, с.46-53. |

Авторы

Даты

1995-09-20—Публикация

1992-03-31—Подача