I

Изобретение относится к обработке металлов давлением, а именно к способам изготовления несимметричных профилей, например, зетообразной формы из непрерьшнолитых и катаных слябов.

По основному авт.св. № 1038038 известен способ получения фланцевьк профилей Сч 3,включающий зажим заготовки по широким граням вертикальными бойками, обжатие горизонтальными бойками узких граней до-формирвания фланцев, снятие давления с фланцев и обжатие широких граней ветикальными бойками до образования стенки, причем перед зажимом заготовки по широким граням ее смещают относительно вертикальных бойков в сторону образования фланцевого элемента с большим объемом металла на величину Л, определяемую из соотношения

,(),

где и - величина смещения вертикальной оси симметрии заготовки относительно оси симметрии бойков; & - ширина заготовки; { и . - доли металла во фланцевых

элементах изделия. Недостатками этого способа являются повьш енные потери металла и недостаточно высокое качество при получении изделий с несимметричными фланцами, что обусловлено неблагоприятным распределением объемов металла между стенкой и фланцами заготовки.

Для последующей прокатки профиле зетообразной формы требуется формирование такой заготовки, у которой фланцы расположены асимметрично относительно стенки.

Целью изобретения является увеличение выхода годного при изготовлении изделий с несимметричными фланцами.

Поставленная цель достигается тем, что при способе получения фланцевых профилей перед обжатием узких граней заготовки проводят изгиб ее консольных частей в противоположные стороны.

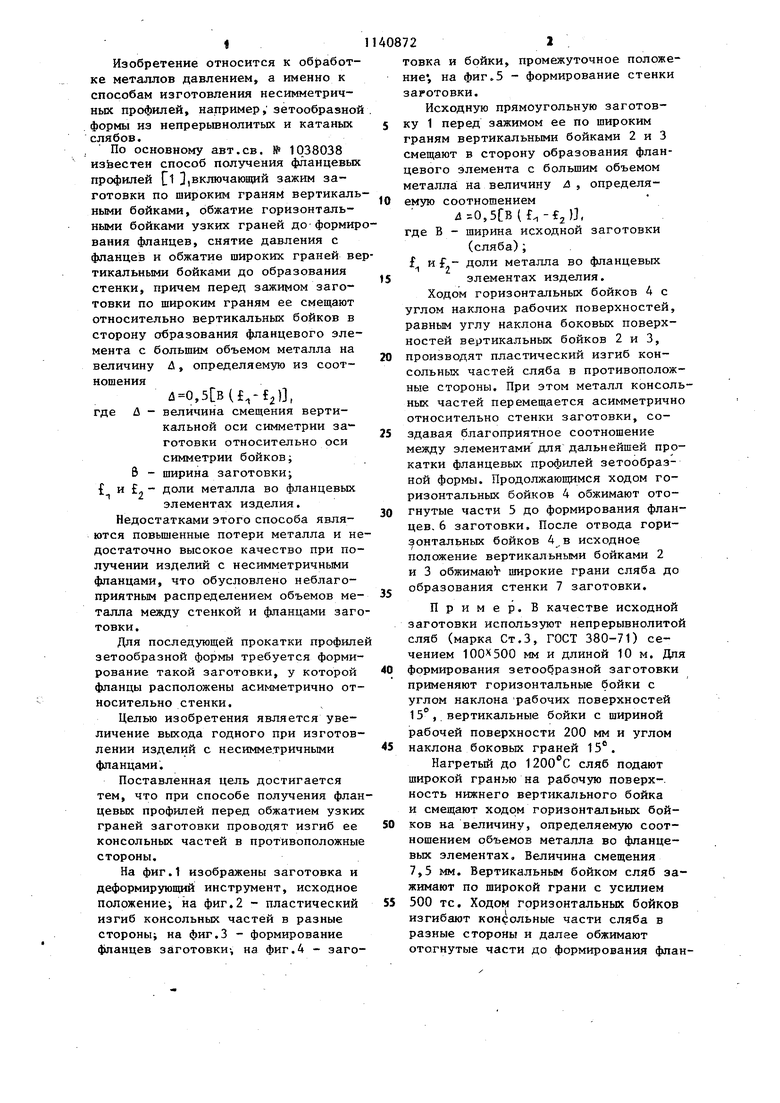

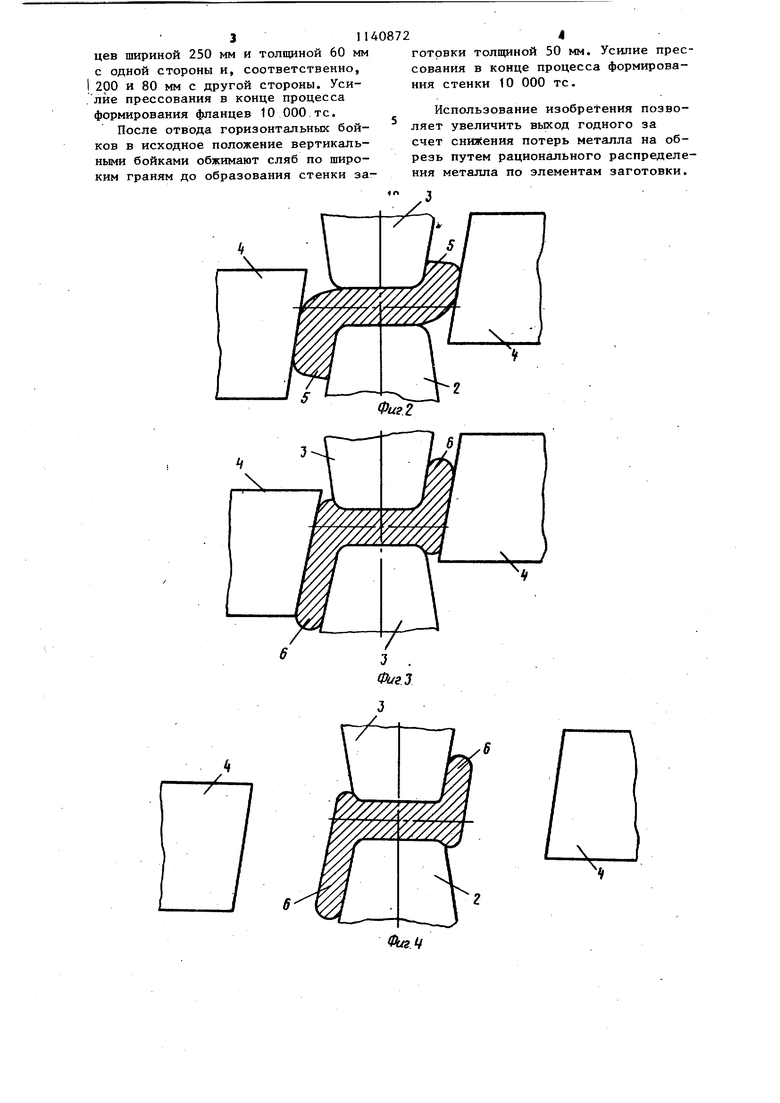

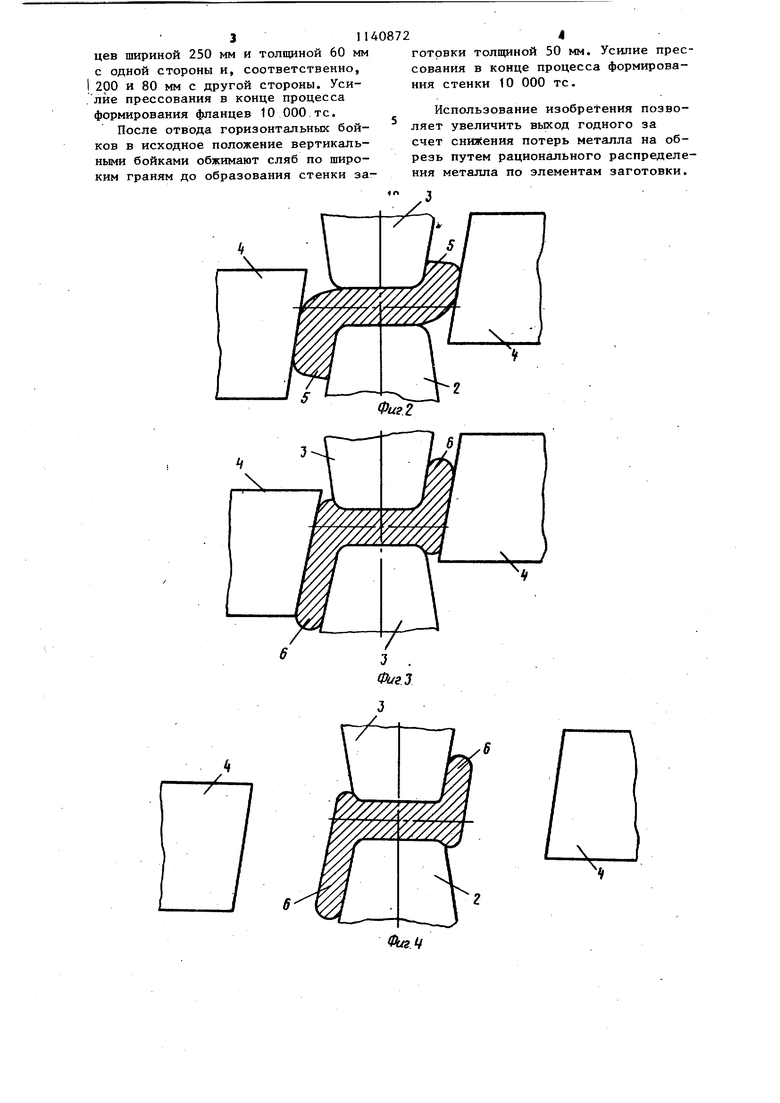

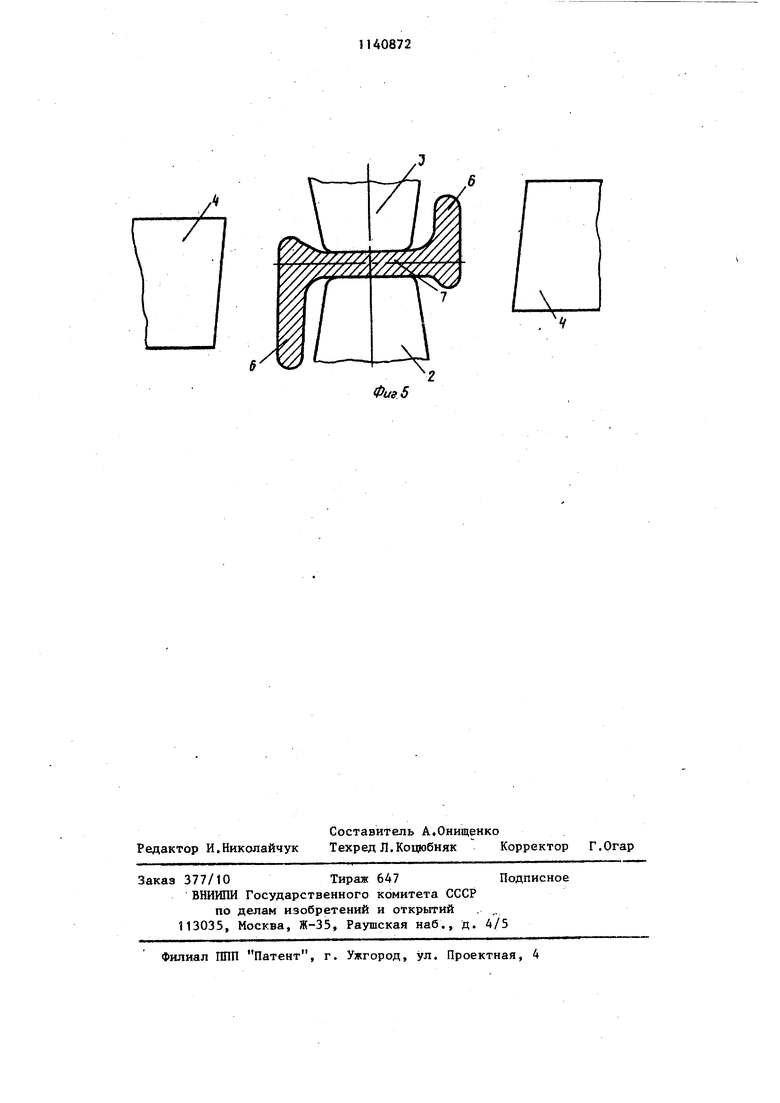

На фиг.1 изображены заготовка и деформирующий инструмент, исходное положение на фиг.2 - пластический изгиб консольных частей в разные стороны; на фиг.З - формирование фланцев заготовки-, на фиг.4 - заго408722

товка и бойки, промежуточное положение, на фиг.5 - формирование стенки заготовки.

Исходную прямоугольную заготовку 1 перед зажимом ее по широким граням вертикальными бойками 2 и 3 смещают в сторону образования фланцевого элемента с большим объемом металла на величину Л, определяемую соотношением

,()L где В - ширина исходной заготовки

(сляба)i f и f - доли металла во фланцевых

15 элементах изделия.

Ходом горизонтальных бойков 4 с углом наклона рабочих поверхностей, равным углу наклона боковых поверхностей вертикальных бойков 2 и 3,

20 производят пластический изгиб консольных частей сляба в противоположные стороны. При этом металл консольных частей перемещается асимметрично относительно стенки заготовки, создавая благоприятное соотношение

между элементами для дальнейшей прокатки фланцевых профилей зетообразной формы. Продолжающимся ходом горизонтальных бойков 4 обжимают отогнутые части 5 до формирования фланцев, 6 заготовки. После отвода горизонтальных бойков 4,в исходное положение вертикальными бойками 2 и 3 обжимаю широкие грани сляба до

. образования стенки 7 заготовки.

Пример. Б качестве исходной заготовки используют непрерывнолитой сляб (марка Ст.З, ГОСТ 380-71) сечением мм и длиной 10 м. Дпя

0 формирования зетообразной заготовки применяют горизонтальные бойки с углом наклона рабочих поверхностей 15 , вертикальные бойки с шириной рабочей поверхности 200 мм и углом

5 наклона боковых граней 15.

Нагретый до сляб подают широкой гранью на рабочую поверх-, ность нижнего вертикального бойка и смещают ходом горизонтальных бойков на величину, определяемую соотношением объемов металла во фланцевых элементах. Величина смещения 7,5 мм. Вертикальным бойком сляб зажимают по широкой грани с усилием

55 500 тс. Ходом горизонтальных бойков изгибают консольные части сляба в разные стороны и далее обжимают отогнутые части до формирования фпан3П

цев шириной 250 мм и толщиной 60 мм с одной стороны и, соответственно, 200 и 80 мм с другой стороны. Усилие прессования в конце процесса формирования фланцев 10 000 тс.

После отвода горизонтальных бойков в исходное положение вертикальными бойками обжимают сляб по широким граням до образования стенки за

408724

готовки толщиной 50 мм. Усилие прессования в конце процесса формирования стенки 10 000 тс.

Использование изобретения позволяет увеличить вькод годного за счет снижения потерь металла на обрезь путем рационального распределения металла по элементам заготовки.

. Ч

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения фланцевых профилей | 1979 |

|

SU1038038A1 |

| Способ изготовления фланцевых изделий | 1985 |

|

SU1263414A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК | 1994 |

|

RU2094137C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФАСОННЫХ ПОКОВОК | 1993 |

|

RU2104816C1 |

| Способ получения заготовок | 1989 |

|

SU1697964A1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ПРОФИЛЬНОЙ ПОЛОСЫ | 1996 |

|

RU2090274C1 |

| Способ прокатки фланцевых профилей | 1985 |

|

SU1263380A1 |

| Способ изготовления рельсов | 1986 |

|

SU1423197A2 |

| СПОСОБ ПОЛУЧЕНИЯ НЕПРЕРЫВНОЛИТЫХ ТОНКИХ СЛЯБОВ | 1989 |

|

RU2024348C1 |

| Способ прокатки двутавровых профилей | 1990 |

|

SU1764722A1 |

СПОСОБ ПОЛУЧЕНИЯ ФЛАНЦЕВЫХ ПРОФИЛЕЙ по авт.св. 1038038, отличающийся тем, что, с целью увеличения выхода годного при изготовлении профилей с несимметричными фланцами, перед обжатием узких граней заготовки проводят изгиб ее консольных частей в противо.положные стороны. ч «

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения фланцевых профилей | 1979 |

|

SU1038038A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-02-23—Публикация

1984-01-05—Подача