Изобретение относится к обработке металлов давлением и предназначено :ДЛЯ использования в черной металлургии..

Целью изобретения является повышение качества за счет большего уплотнения осевой рыхлости в процессе прокатки.

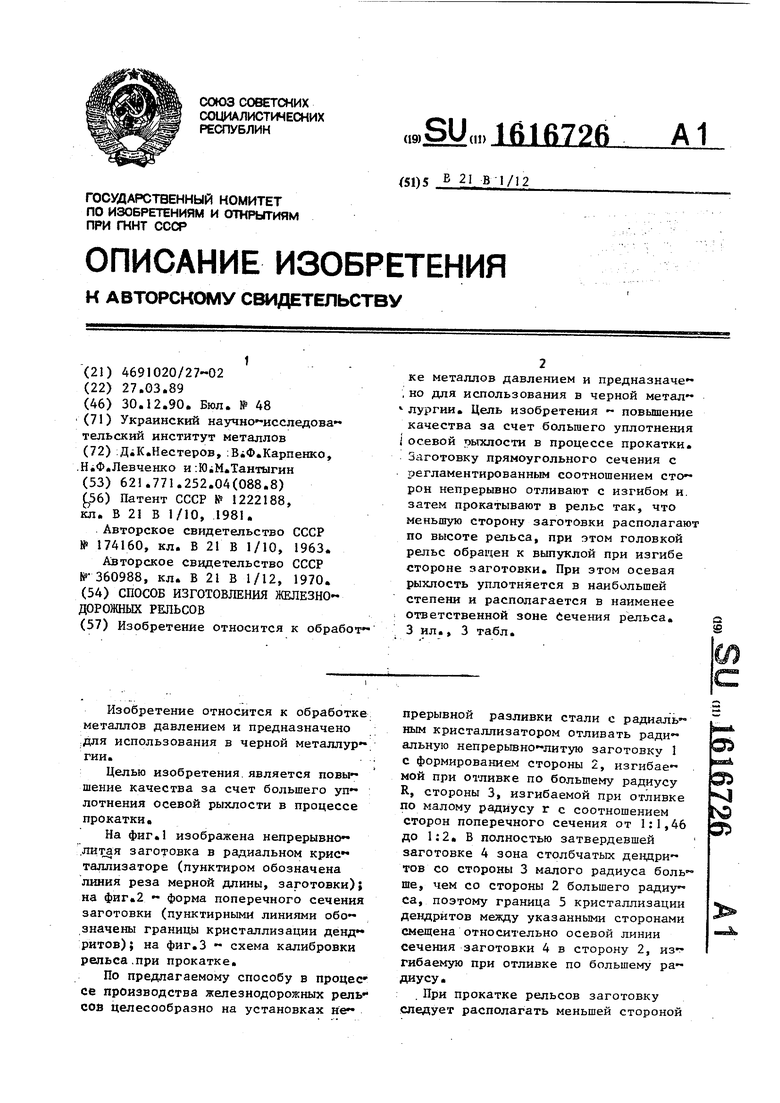

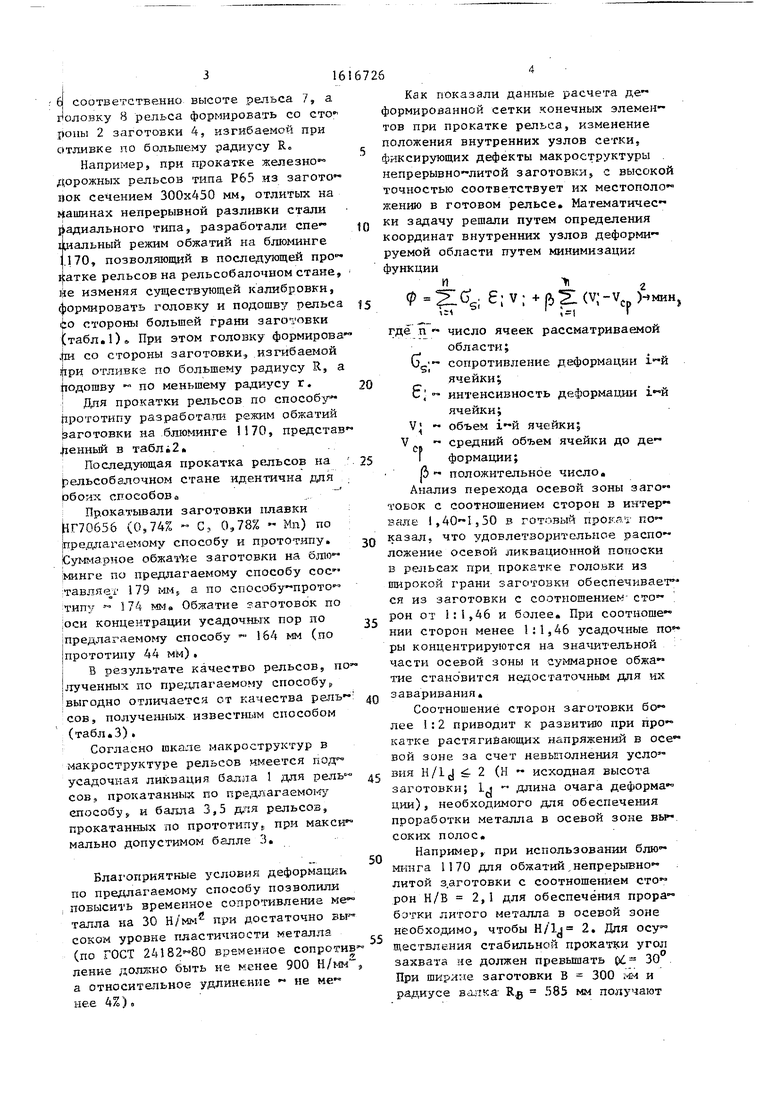

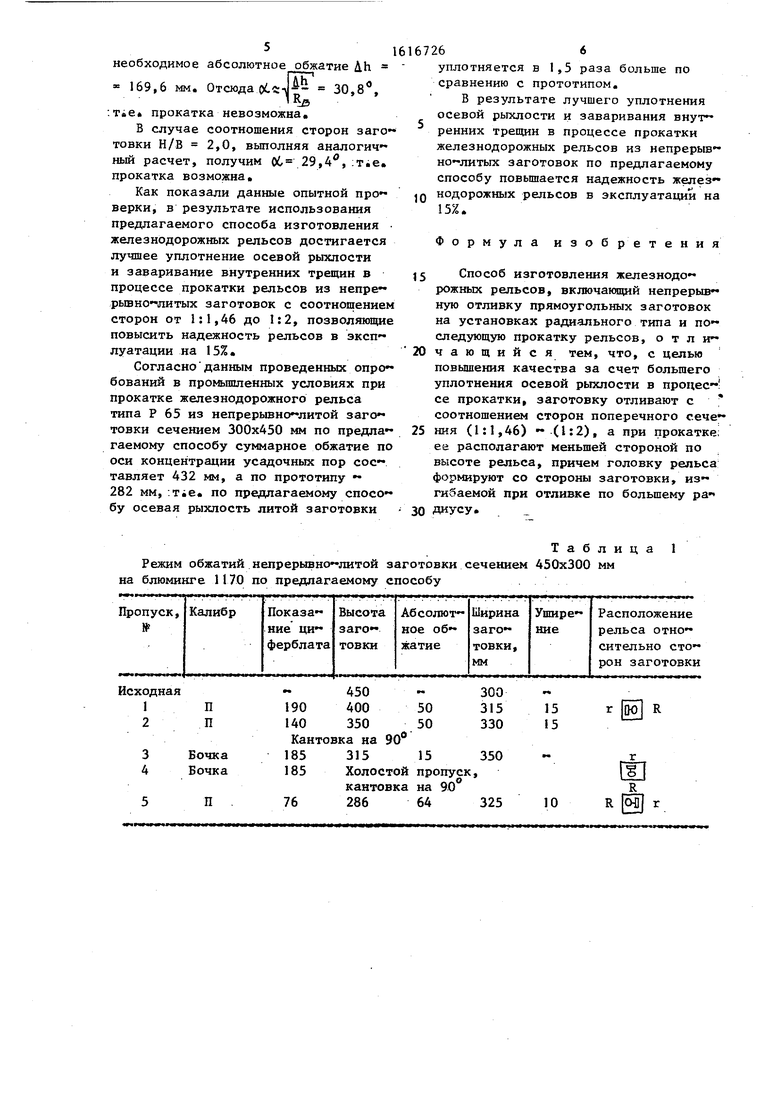

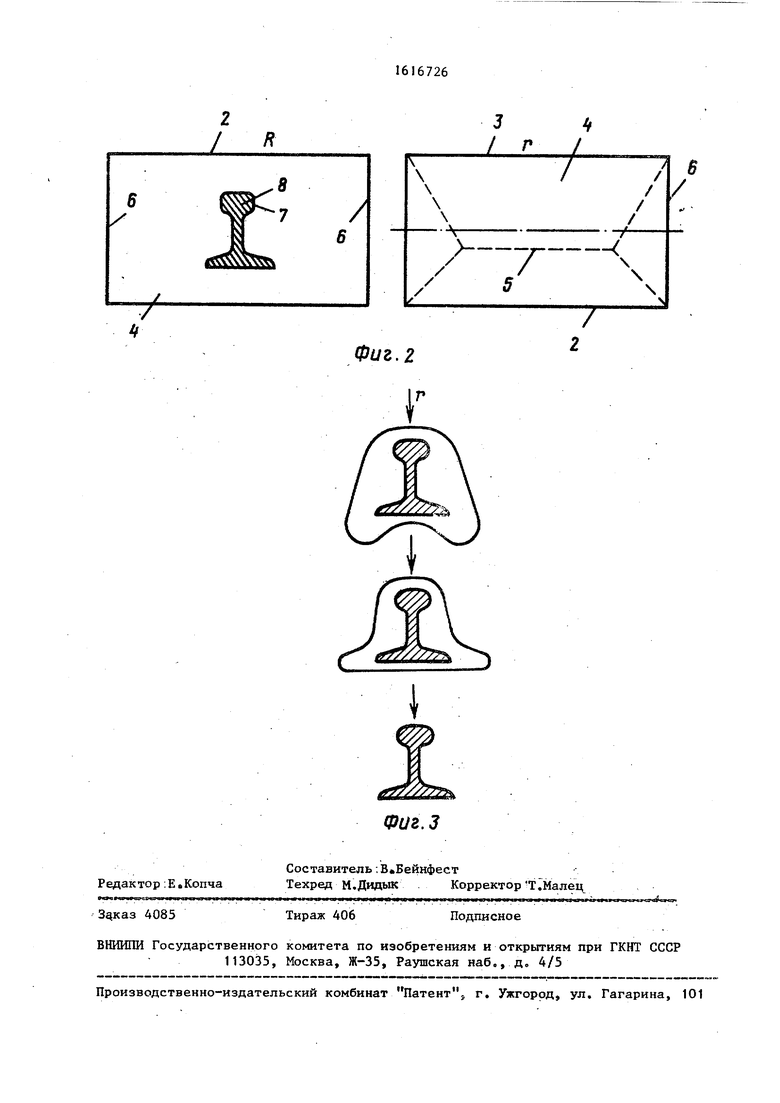

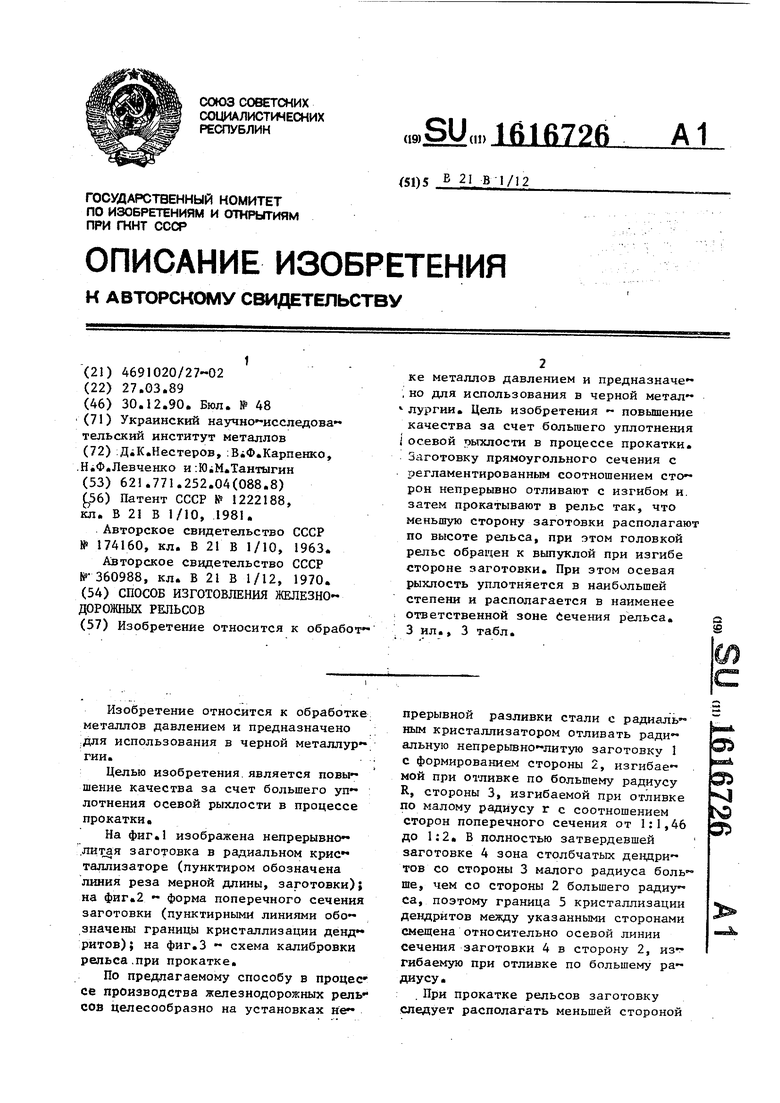

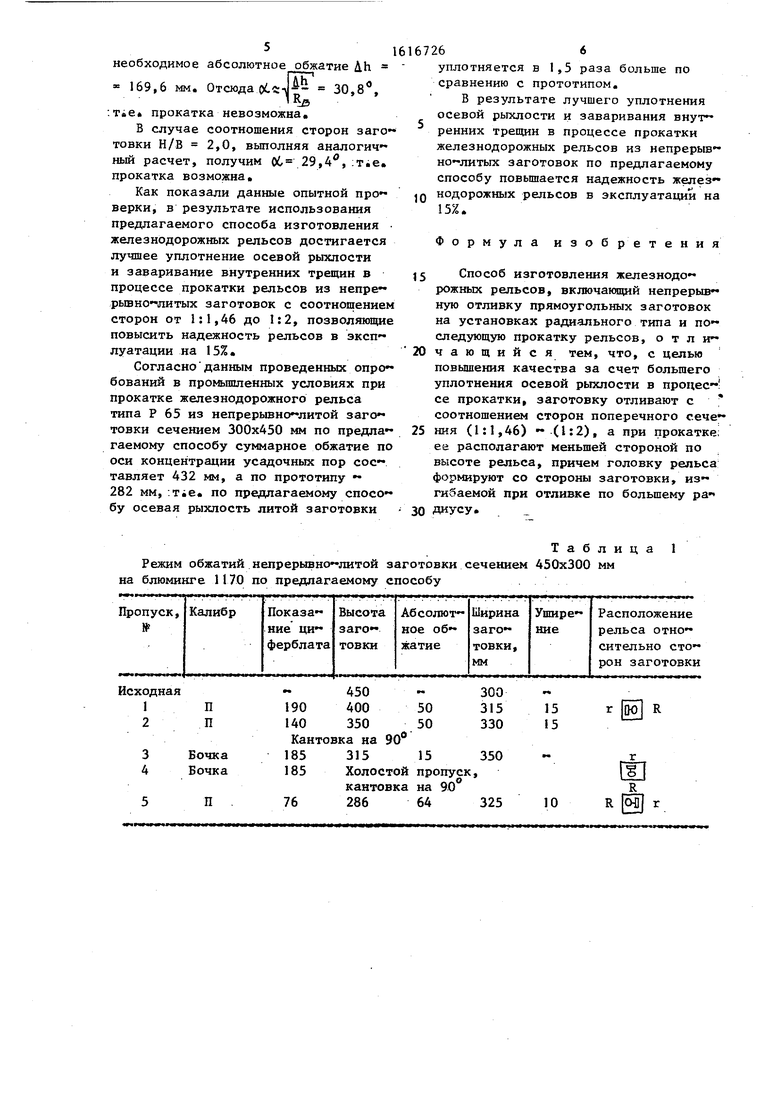

На фиг.1 изображена непрерывно- литая заготовка в радиальном крис таплизаторе (пунктиром обозначена линия реза мерной длины, заготовки); на фиг«2 - форма поперечного сечения заготовки (пунктирными линиями обозначены границы кристаллизации денд- ритов); на фиг.З - схема калибровки рельса.при прокатке.

По предлагаемому способу в процес се производства железнодорожных рельсов целесообразно на установках не-

прерывной разливки стали с радиап ь- ным кристаллизатором отливать радиальную непрерьгоно-литую заготовку I с формированием стороны 2, изгибаемой при отливке по большему радиусу R, стороны 3, изгибаемой при отливке по малому радиусу г с соотношением сторон поперечного сечения от 1:1,46 до 1:2. В полностью затвердевшей заготовке 4 зона столбчатых девдри- тов со стороны 3 малого радиуса ше, чем со стороны 2 большего радиуса, поэтому граница 5 кристаллизации дендрйтов между указанными сторонами смещена относительно осевой линии сечения заготовки 4 в сторону 2, из-:- гибаемую при отливке по большему ра- диусу.

. При прокатке рельсов заготовку следует располагать меньшей стороной

аЬ

Ю Э5

316

d соответственно высоте рельса 7, а г1оловку 8 рельса формировать со сто- РОНЫ 2 заготовки 4, изгибаемой при отливке по большему радиусу R«

Например, при прокатке железно дорожных рельсов типа Р65 из загото кок сечением 300x450 мм, отлитых на машинах непрерывной разливки стали {радиального типа, разработали спе U aльный режим обжатий на блюминге 1.170, позволяющий в последующей про™ натке рельсов на рельсо(5апочном стане, Йе изменяя суп ествующей калибровки, формировать головку и подошву рельса lio стороны большей грани загот юнки .1). При этом головку формирова.|ш со стороны заготовки, изгибаемой ри отливке по большему радиусу Н., а одошву по меньшему радиусу г. i Для прокатки рельсов по способу tipoTOTHoy разработали режим обжатий заготовки на блюминге 1170, представ .|1енньй в Ta6ni2«

Последующая прокатка рельсов на зельсобалочном стане идентична для

обоих способов а

: Прокатывали заготовки плавки fir70656 (0,74% - С, О,,78% Мп) по |предд1агаемому способу и прототипу. Суммарное обжатое заготовки на блю- |минге по предлагаемому способу сос тавляег 179 MMs а по способупрото :типу 174 мм Обжатие заготовок по :оси концентрации усадочных пор по предлагаемому способу 164 мм (по прототипу 44 мм)

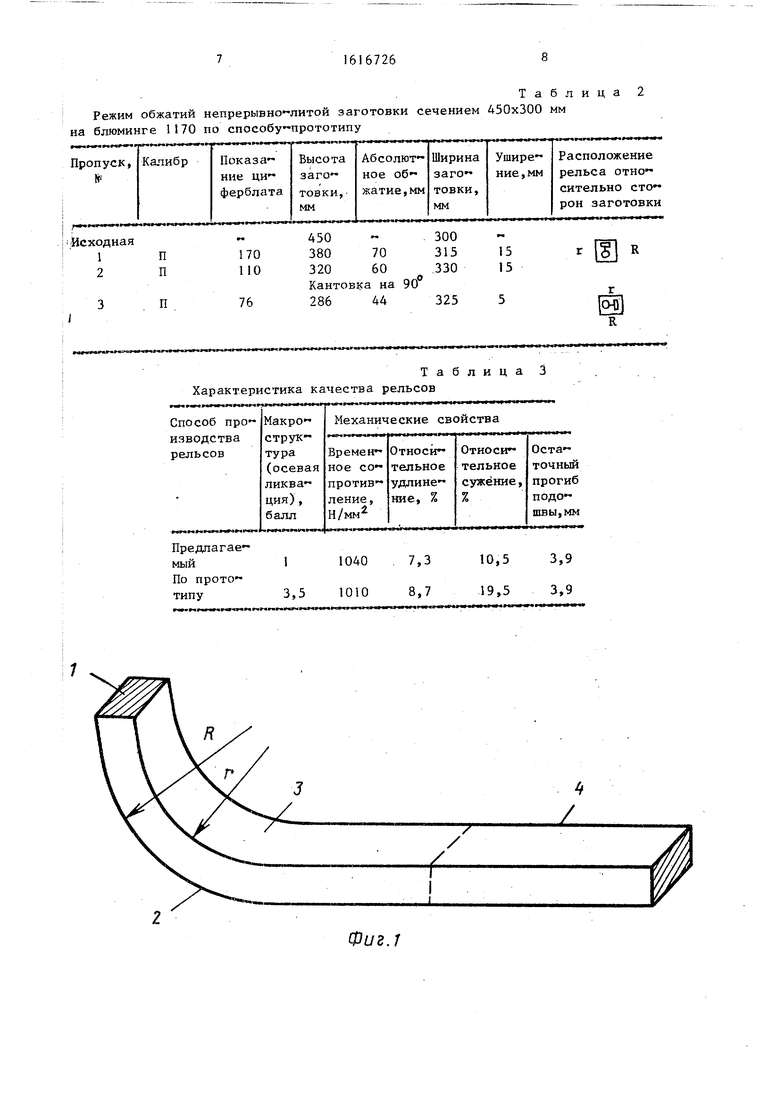

Б результате качество рельсов, по лученных по предлагаемому способур выгодно отличается от качества репь сов, полученных известньга способом

(табл.3).

Согласно шкале макроструктур в

макроструктуре рельсов имеется под усадочная ликвация, балла 1 для рель сов, прокатанных по гфедлагаемО1-гу способуJ и балла 3,5 для рельсов, прокатанных по прототипу при максимально допустимом балле 3«

Благоприятные условия деформации по предлагаемому способу позволили повысить временное сопротивление ме талла на 30 Н/мм« при достаточно высоком уровне пластичности металла (по ГОСТ 24182 80 временное сопротивление долгшо быть не менее 900 Н/мм, а относительное удлинение - не менее 4%)е

0

5

20

25

,

726

Как показали данные расчета де формированной сетки конечных элементов при прокатке рельса, изменение положения внутренних узлов сетки,

фиксирующих дефекты макроструктуры непрерывно-литой заготовки, с высокой точностью соответствует их местополо жению в готовом рельсе. Математичес ки задачу решали путем определения координат внутренних узлов деформи руемой области путем минимизации функции

И 2

e;V; +P,(V;-V ),

,1 I

где n число ячеек рассматриваемой

области; и сопротивление деформации й

ячейки; 6; интенсивность деформации 1 й

ячейки;

V объем i -й ячейки; V средний объем ячейки до де I формации; |5 положительное число. Анализ перехода осевой зоны заго тонок с соотношением сторон в интер вале 1,,50 в готовый прокат по казал. что удовлетворительное распо ложение осевой ликвационной полоски в рельсах при прокатке головки из широкой грани заготовки обеспечивает ся из заготовки с соотношением- сто ; рон от i:l,46 и более. При соотноше- НИИ сторон менее 1 ; 1,46 усадочные ры концентрируются на зна штельной части осевой зоны и суммарное обжа тие становится недостаточным для их дп заваривания.

Соотношение сторон заготовки бо лее 1:2 приводит к развитию при прокатке растягивающих напряжений в осе вой зоне за счет невьиолнения усло дс ВИЯ H/lj 2 (Н исходная высота заготовки; Ij - длина очага деформа дни), необходимого для обеспечения проработки металла в осевой зоне вы соких полос.

Например, при использовании блю Mi-шга 1170 для обжатий,непрерывно - литой з.аготовки с соотношением рон Н/В 2,1 для обеспечения прора ботки литого металла в осевой зоне необхо,димо, чтобы Н/1 2. Для осу - ществления стабильной прокатки угол захвата не должен превышать 0 30 При шкрлне заготовки В 300 мм и радиусе ва; - ка- Rg 585 № получают

30

30,8%

5

необходимое абсолютное обжатие ДЬ 169,6 мм. Отсюда oCu-J-1Кд

.Tie прокатка невозможна,

В случае соотношения сторон заготовки Н/В 2,0, выполняя аналогичный расчет, получим 06 29,4,iTie, прокатка возможна.

Как показали данные опытной проверки, в результате использования предлагаемого способа изготовления железнодорожных рельсов достигается лучшее уплотнение осевой рыхлости и заваривание внутренних трещин в процессе прокатки рельсов из непре- рьшно-литых заготовок с соотношением сторон от 1:1,46 до 1:2, позволяющие повысить надежность рельсов в эксплуатации на 15%,

Согласно данным проведенных опробований в промьппленных условиях при прокатке железнодорожного рельса типа Р 65 из непрерьшно-литой заготовки сечением 300x450 мм по предлагаемому способу суммарное обжатие по оси концентрации усадочных пор составляет 432 мм, а по прототипу - 282 мм,:Tie, по предлагаемому способу осевая рыхлость литой заготовки

67266

уплотняется в 1,5 раза больше по сравнению с прототипом,

В результате лучшего уплотнения осевой рыхлости и заваривания внутренних трещин в процессе прокатки железнодорожных рельсов из непрерывно-литых заготовок по предлагаемому способу повьш1ается надежность желез-

Q нодорожных рельсов в эксплуатации на 15%,

Формула изобретения

J5 Способ изготовления железнодорожных рельсов, включающий непрерывную отливку прямоугольных заготовок на установках радиального типа и последующую прокатку рельсов, о т л и20чающийся тем, что, с целью повышения качества за счет большего уплотнения осевой рьпшости в процес- се прокатки, заготовку отливают с соотношением сторон поперечного сече-

25 ния (1:1,46) - (1:2), а при прокатке; ее располагают меньшей стороной по высоте рельса, причем головку рельса формируют со стороны заготовки, изгибаемой при отливке по большему ра

30 диусу.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА РЕЛЬСОВ | 1973 |

|

SU360988A1 |

| СПОСОБ ПОТОЧНОГО ИЗГОТОВЛЕНИЯ КАТАНКИ ИЗ ПРУЖИННЫХ СТАЛЕЙ И ЕЕ ПОСЛЕДУЮЩЕЙ ОБРАБОТКИ | 1996 |

|

RU2092257C1 |

| СПОСОБ ПРОИЗВОДСТВА ЖЕЛЕЗНОДОРОЖНЫХ РЕЛЬСОВ | 1992 |

|

RU2043793C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС ИЗ НЕПРЕРЫВНОЛИТОГО СЛИТКА | 1998 |

|

RU2139768C1 |

| СПОСОБ ПРОИЗВОДСТВА СОРТОВОГО ПРОКАТА | 2001 |

|

RU2208483C2 |

| Способ производства проката | 1980 |

|

SU925446A1 |

| СИСТЕМА ЧЕРНОВЫХ КАЛИБРОВ ДЛЯ ПРОКАТКИ ЖЕЛЕЗНОДОРОЖНЫХ РЕЛЬСОВ | 2021 |

|

RU2784961C1 |

| Способ непрерывной разливки стали методом плавка на плавку | 1990 |

|

SU1770044A1 |

| СТАЛЬНОЙ СЛИТОК | 2007 |

|

RU2368454C2 |

| Способ производства заготовок | 1978 |

|

SU806169A1 |

Изобретение относится к обработке металлов давлением и предназначено для использования в черной металлургии. Цель изобретения - повышение качества за счет большего уплотнения осевой рыхлости в процессе прокатки. Заготовку прямоугольного сечения с регламентированным соотношением сторон непрерывно отливают с изгибом и затем прокатывают в рельс так, что меньшую сторону заготовки располагают по высоте рельса, при этом головкой рельс обращен к выпуклой при изгибе стороне заготовки. При этом осевая рыхлость уплотняется в наибольшей степени и располагается в наименее ответственной зоне сечения рельса. 3 ил., 3 табл.

Таблица

Режим обжатий непрерывно-литой заготовки сечением 450x300 мм на блюминге 1170 по предлагаемому способу

- 450- 300 190 40050 315 15

140 35050 330 15

Кантовка на 90

185 31515 350

185 Холостойпропуск,

кантовкана 90

76 28664 325 10

г 00 R

S

R

R (оШ

Таблица 2

Режим обжатий непрерывно -литой заготовки сечением 450x300 мм на блюминге 1170 по способу-прототипу

сходная

1П

2П

3П

170 1 10

76

450 300

380 70315

320 60.330

Кантовка на90

286 44325

Таблица 3 Характеристика качества рельсов

3,5

1040 1010

Фиг.Г

15 15

R

R

10,5 19,5

3,9 3,9

/

л

/

/

/

Редактор;Е«Копча

Составитель-.ВвБейнфест

Техред М.Дидык Корректор ТГМалец

4085

Тираж 406

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб,, д, 4/5

3

I г I

Фиг.г

Фиг. 3

Подписное

Авторы

Даты

1990-12-30—Публикация

1989-03-27—Подача