Изобретение относится к обработке металлов давлением и может быть использовано при производстве заготовок для прокатки двутавров и других фасонных профилей.

Известен способ получения двутавровых изделий [1], включающий формирование полок обжатием прямоугольной заготовки по узким граням на всю ее длину и формирование стенки аналогичным обжатием широких граней.

Недостатком известного способа являются большие потери металла на обрезь в связи с неблагоприятным распределением объемов металла между элементами профиля на концах.

В качестве прототипа принят способ изготовления фланцевых изделий [2], при котором формируют полки и стенки поковок в несколько приемов с чередованием обжатий исходной прямоугольной заготовки бойками по узким и широким граням и поэтапным обжатием заготовок по длине.

К недостаткам этого способа следует отнести большие технологические усилия, необходимые для формирования элементов профиля при обжатии одновременно по всей длине, сложность и громоздкость оборудования для осуществления способа.

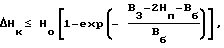

Задача, которую решает предлагаемое изобретение, заключается в уменьшении технологического усилия для формирования фасонных заготовок. Эта задача решается путем поэтапного обжатия заготовок по длине с формированием на каждом этапе полного профиля поковки шириной, не превышающей ширину исходной прямоугольной заготовки, и достигается тем, что в известном способе получения фасонных поковок, преимущественно двутаврового сечения, при котором формируют полки и стенки поковок в несколько приемов с чередованием обжатий исходной прямоугольной заготовки бойками по узким и широким граням и поэтапным обжатием заготовок по длине, согласно изобретению, на каждом этапе обжатия заготовок осуществляют окончательное обжатие широких граней на величину ΔHк, определяемую из соотношения:

где Hо - толщина стенки поковки перед окончательным обжатием, мм;

Bз - ширина заготовки, мм;

Hп - толщина полки двутавровой заготовки, мм;

Bб - ширина бойка, мм.

Использование приема поэтапного обжатия заготовок по длине позволяет существенно снизить технологическое усилие деформирования и соответственно габариты устройства для осуществления предлагаемого способа. В предложенном способе обязательно должно выполняться условие: Bп≤Bз, где Bп - ширина поковки. При его невыполнении возможно существенное искажение профиля поковки ввиду отсутствия надежного центрирования каждой ее последующей части, а также вновь стыкуемых заготовок относительно вертикальных бойков.

Таким образом, при окончательном обжатии широких граней (на каждом этапе деформирования по длине) необходимо обеспечить соблюдение условия: Bп≤Bз, которое выполняется при использовании выведенной формулы:

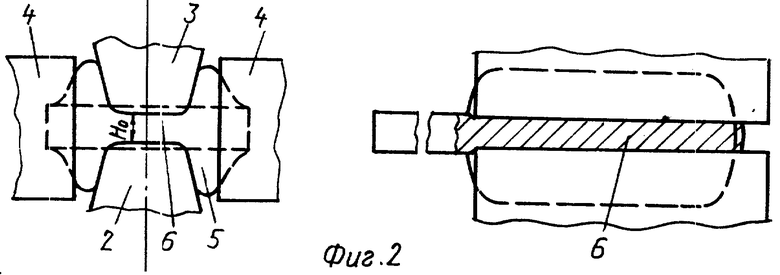

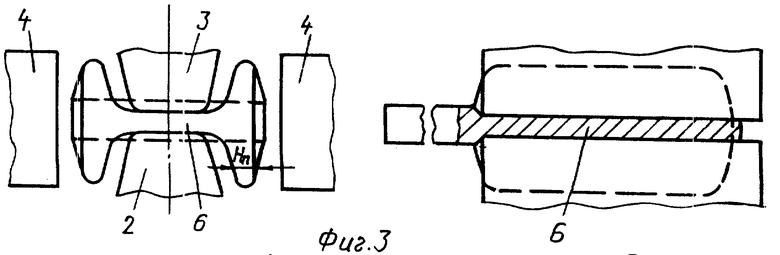

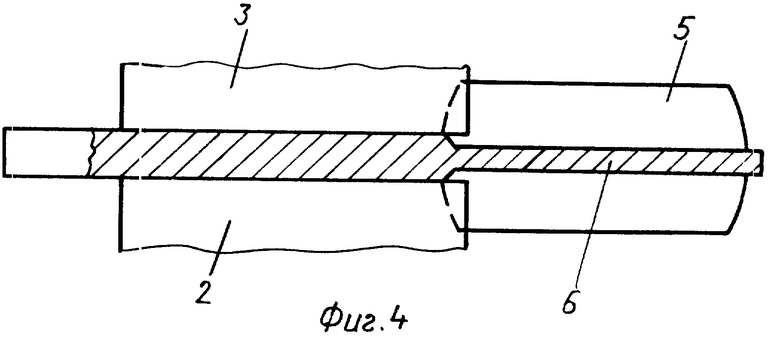

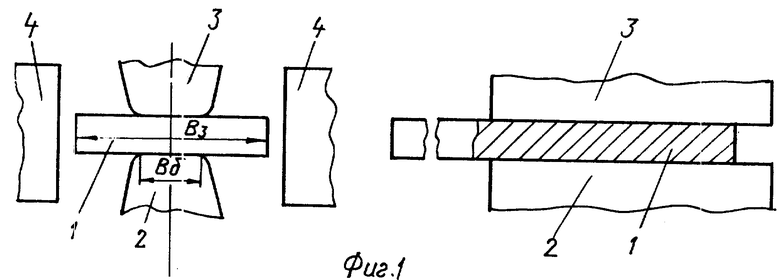

На фиг. 1 показано исходное положение заготовки, бойков и продольный разрез; на фиг.2 - промежуточное положение заготовки, бойков перед окончательным обжатием по широким граням и продольный разрез; на фиг. 3 - окончательное обжатие по широким граням вертикальными бойками и продольный разрез; на фиг. 4 - продольный разрез заготовки и бойков на следующем этапе обжатия по длине.

Способ реализуется следующим образом.

Переднюю часть заготовки 1 подают на нижний боек 2 пресса и зажимают сверху верхним бойком 3 после предварительного центрирования горизонтальными бойками 4 (фиг.1). Чередованием обжатий по узким и широким граням, которые выполняют рабочими ходами вертикальных 2, 3 и горизонтальных 4 бойков, формируют полки 5 и неполностью стенку 6 двутавровой поковки (фиг.2). В результате этих приемов металл между полками 5 и стенкой 6 распределяется рациональным образом по условиям последующей прокатки. Процесс деформации сопровождается образованием небольшого языка по стенке, а также переходного участка от обжатой зоны к необжатой.

Величина окончательного обжатия ΔHк по широким граням, в процессе которого полностью формируется стенка, определяется из следующих соображений.

Ширина поковки складывается из трех величин: ширины бойка (Bб): величины уширения (Δ) металла в процессе окончательного обжатия по широким граням и удвоенной толщины полок (2Hп) двутавровой поковки. Принимая во внимание условие Bп≤Bз, можно записать:

Bп= Bб+Δ+2Hп≤ Bз.

Поскольку формирование фасонных поковок производится в условиях плоской деформации, то, исходя из формулы свободного уширения, можно записать следующее:

Таким образом,

Проведя соответствующие преобразования этого выражения, определяем искомую величину ΔHк.

В окончательном виде формула для расчета величины обжатия по широким граням имеет вид:

Вертикальными бойками 2 и 3 производят окончательное обжатие по широким граням в соответствии с выведенной формулой, в результате чего полки отходят от них за счет вытеснения металла из-под бойков, при этом ширина поковки не превышает ширину исходной заготовки (фиг.3).

После отвода вертикальных 2, 3 и горизонтальных бойков 4 в исходное положение заготовку подают вперед через рабочее пространство пресса так, чтобы переходный участок от обжатой передней части к необжатой обязательно находился в зоне очага деформации (фиг.4). Деформирование последующих частей заготовки производят аналогичным образом, что и передней. В том случае, когда оставшаяся задняя часть первой заготовки не заполнит по длине весь очаг деформации, то для создания условий плоского течения металла используют прием стыковки смежных заготовок по торцам, при этом одновременно деформируется задняя часть предыдущей и передняя часть последующей заготовок.

Пример конкретного выполнения.

Требуется получить фасонную поковку двутаврового сечения для прокатки нормального двутавра 100Б1 по ГОСТу 26020-83. Марка стали 3сп. В качестве исходной заготовки берут непрерывнолитой сляб сечением 240х1200 мм и длиной 10 м. Масса сляба составляет 21,9 т. Для формирования двутавровой поковки используют гидравлический пресс двустороннего действия с плоскими вертикальными бойками шириной 600 мм для обжатия широких граней сляба и плоскими горизонтальными бойками шириной 600 мм для обжатия узких граней. Длина всех бойков равна 5 м. Нагретый в методической печи до температуры 1250oC непрерывнолитой сляб подают в рабочее пространство пресса и устанавливают на нижний боек за 100 мм от переднего края. Ходом горизонтальных бойков центрируют сляб относительно вертикальных и зажимают верхним бойком с усилием ≈500 тс.

Продолжающимся ходом горизонтальных бойков производят предварительное обжатие узких граней сляба до формирования полок толщиной 200 мм и шириной 360 мм. Величина абсолютного обжатия консольных частей сляба с каждой стороны составляет 100 мм. Далее горизонтальные бойки отводят от полок и вертикальными бойками производят предварительное обжатие сляба по широким граням для распределения объемов металла между элементами двутавровой поковки как в готовом изделии, при этом величина абсолютного обжатия составляет 48 мм. Повторным рабочим ходом горизонтальных бойков окончательно формируют полки толщиной 130 мм и шириной 550 мм.

После отвода горизонтальных бойков в исходное положение производят окончательное обжатие широких граней на величину ΔHк = 83 мм до полного формирования стенки толщиной 109 мм и шириной 938 мм. В соответствии с выведенной формулой для выполнения основного условия Bп≤Bз предельная допустимая величина ΔHк в приведенном конкретном примере может быть: .

.

Таким образом, условие Bп≤Bз в конкретном примере выполняется.

Максимальное расчетное технологическое усилие составляет: при формировании полок 6000 тс, стенки 9600 тс.

После того, как будет полностью сформирован двутавровый профиль из передней части сляба, горизонтальные и вертикальные бойки отводят в исходное положение и сляб подают вперед вдоль рабочего пространства до тех пор, пока отштампованная передняя часть не окажется вне рабочей зоны, при этом, однако, переходный участок от обжатой части к необжатой находится обязательно в зоне очага деформации.

После центрирования сляба относительно вертикальных бойков вновь производится обжатие по узким и широким граням по той же программе (схеме). Для создания условий плоского течения металла заднюю часть сляба стыкуют по торцу в рабочем пространстве пресса с таким же по сечению слябом. В очаге деформации одновременно находятся два сляба. Готовые поковки двутаврового сечения выдают из рабочего пространства пресса и направляют с помощью транспортных рольгангов для дальнейшей переработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК | 1994 |

|

RU2094137C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК ФАСОННОГО ПРОФИЛЯ | 1992 |

|

RU2039615C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЯМОУГОЛЬНЫХ ПОКОВОК | 1992 |

|

RU2015781C1 |

| СПОСОБ КОВКИ КРУПНЫХ КУЗНЕЧНЫХ СЛИТКОВ | 1992 |

|

RU2009753C1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ПРОФИЛЬНОЙ ПОЛОСЫ | 1996 |

|

RU2090274C1 |

| ШТАМП ДЛЯ ВЫСАДКИ УТОЛЩЕНИЙ НА СТЕРЖНЕВЫХ ЗАГОТОВКАХ | 1991 |

|

RU2006328C1 |

| СПОСОБ ПОТОЧНОГО ИЗГОТОВЛЕНИЯ КАТАНКИ ИЗ ПРУЖИННЫХ СТАЛЕЙ И ЕЕ ПОСЛЕДУЮЩЕЙ ОБРАБОТКИ | 1996 |

|

RU2092257C1 |

| СПОСОБ ВИНТОВОЙ РЕВЕРСИВНОЙ ПРОКАТКИ СОРТОВОГО МЕТАЛЛА | 1992 |

|

RU2030932C1 |

| УСТРОЙСТВО ДЛЯ КОВКИ ПОКОВОК КОЛЕЦ | 1992 |

|

RU2009758C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОТОЧНЫХ КОЛЛЕКТОРНЫХ ПРОФИЛЕЙ | 1996 |

|

RU2090273C1 |

Способ может быть использован для получения фасонных поковок, преимущественно двутаврового сечения. Полки и стенки поковки формируют в несколько приемов с чередованием обжатий исходной прямоугольной заготовки по узким и широким граням. Обжатие заготовки по длине производят поэтапно, при этом на каждом этапе окончательное обжатие широких граней производят на величину ΔHк, определяемую из соотношения:  где Hо - толщина стенки поковки перед окончательным обжатием; Bз - ширина заготовки; Hп - толщина полки двутавровой поковки; Bб - ширина бойка. 4 ил.

где Hо - толщина стенки поковки перед окончательным обжатием; Bз - ширина заготовки; Hп - толщина полки двутавровой поковки; Bб - ширина бойка. 4 ил.

Способ получения фасонных поковок преимущественно двутаврового сечения, при котором формируют полки и стенки поковок в несколько приемов с чередованием обжатий исходной прямоугольной заготовки бойками по узким и широким граням и поэтапным обжатием заготовок по длине, отличающийся тем, что на каждом этапе обжатия заготовок осуществляют окончательное обжатие широких граней на величину ΔHк определяемую из соотношения

где Но толщина стенки поковки перед окончательным обжатием, мм;

Bз ширина заготовки, мм;

Нп толщина полки двутавровой поковки, мм;

Bб ширина бойка, мм.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 913660, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство, 1263414, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1998-02-20—Публикация

1993-07-19—Подача