Изобретение относится к обработке металлов резанием, в частности к оборудованию для снятия фасок в трубчатых деталях с буртиком, например типа ниппелей.

Целью изобретения является расширение технологических возможностей за счет обеспечения обработки различных по длине и диаметру деталей без переналадки станка.

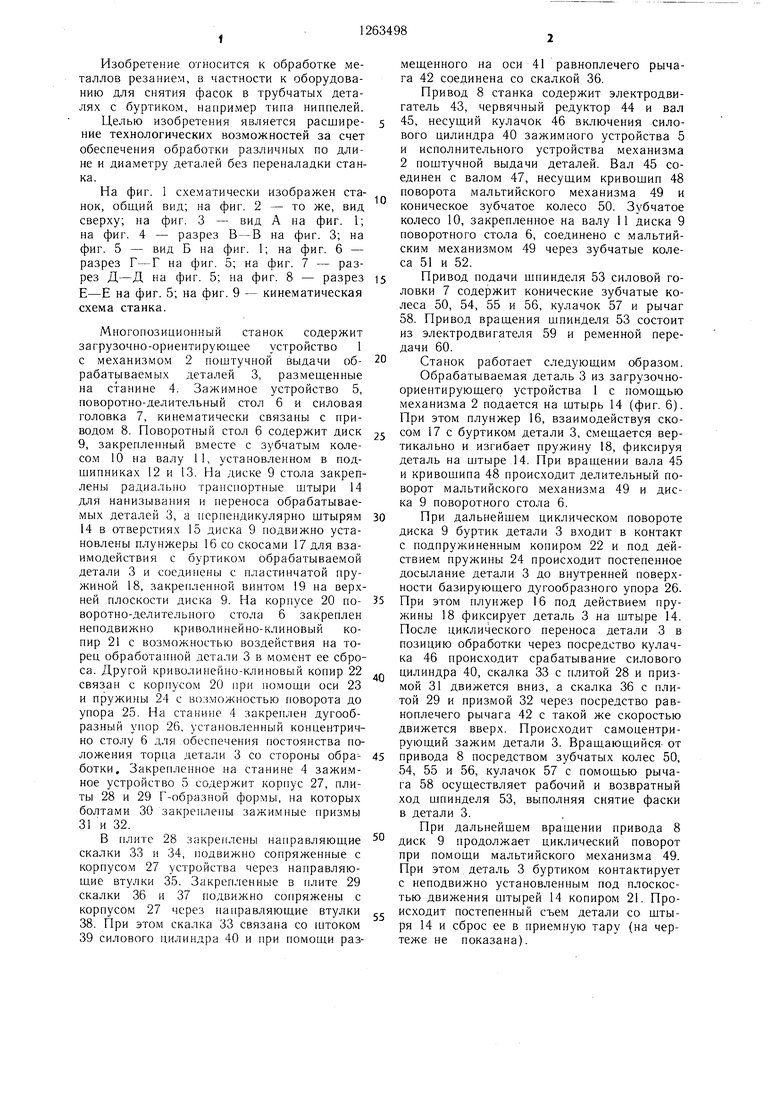

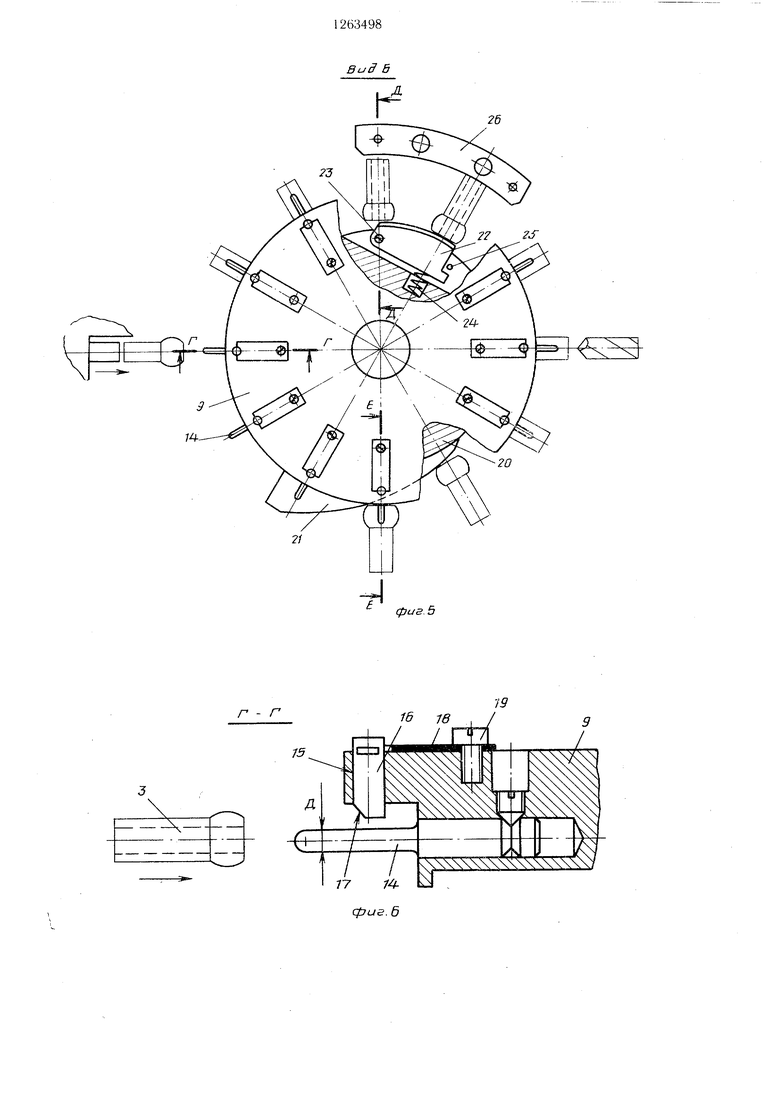

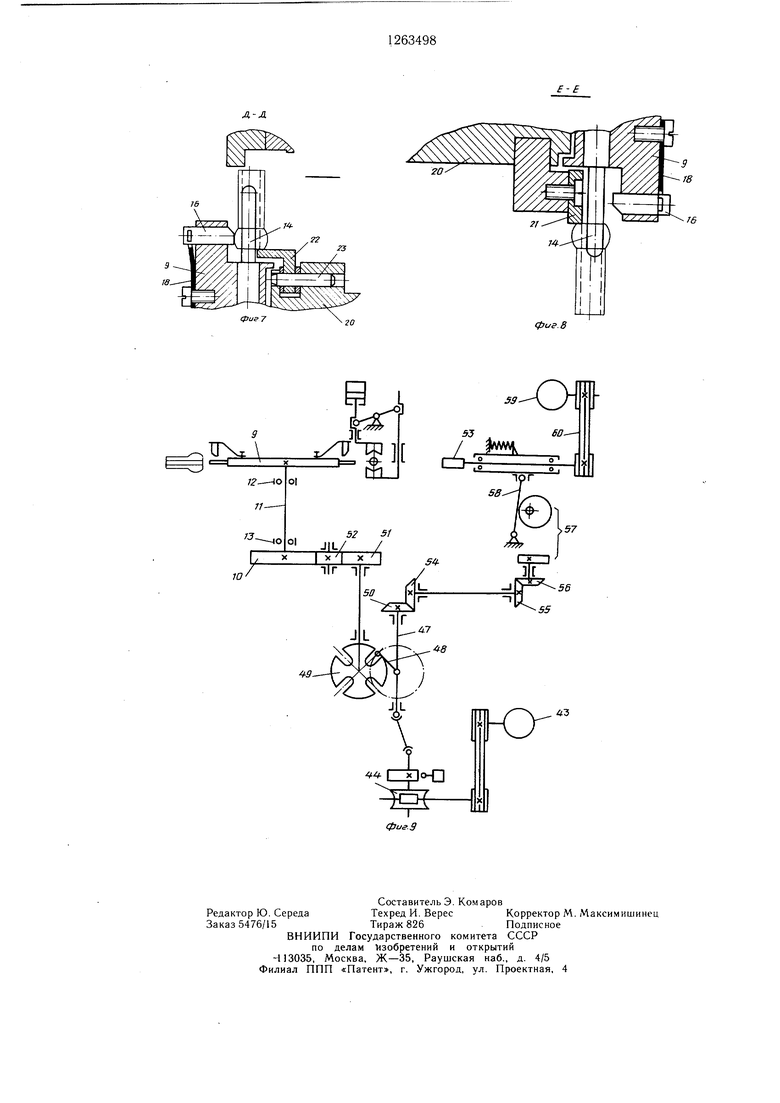

На фиг. 1 схематически изображен станок, общий вид; на фиг. 2 - то же, вид сверху; на фиг. 3 - вид А на фиг. 1; на фиг. 4 - разрез В-В на фиг. 3; на фиг. 5 - вид Б на фиг. 1; на фиг. 6 - разрез Г-Г на фиг. 5; на фиг. 7 - разрез Д-Д на фиг. 5; на фиг. 8 - разрез Е-Е на фиг. 5; на фиг. 9 кинематическая схема станка.

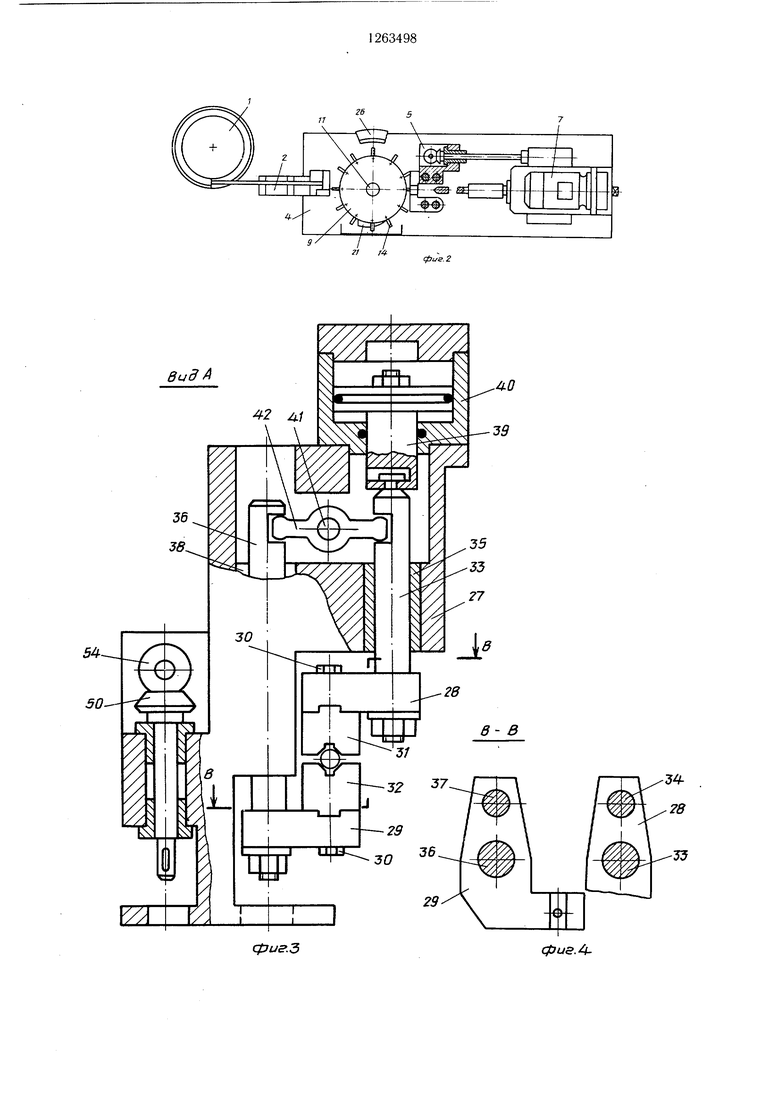

Многопозициопный станок содержит загрузочно-ориентирующее устройство 1 с механизмом 2 поштучной выдачи обрабатываемых деталей 3, размещенные на станине 4. Зажимное устройство 5, поворотно-делительный стол 6 и силовая головка 7, кинематически связаны с приводом 8. Поворотный стол 6 содержит диск 9, закрепленный вместе с зубчатым колесо.м 10 на валу 11, установленном в подшипниках 12 и 13. На диске 9 стола закреплены радиалыю транспортные штыри 14 для нанизывания и нереноса обрабатываемых деталей 3, а перпендикулярио штырям 14 в отверстиях 15 диска 9 подвижно установлены плунжеры 16 со скосами 17 для взаимодействия с буртико.м обрабатываемой детали 3 и соединены с пластинчатой пружиной 18, закрепленной винтом 19 на верхней плоскости диска 9. На корпусе 20 поворотно-делительпого стола б закреплен неподвижно криволинейно-клиновый копир 21 с возможностью воздействия на торец обработанной детали 3 в момент ее сброса. Другой криволинейно-клиновый копир 22 связан с корпусом 20 при помощи оси 23 и пружины 24 с возможностью поворота до упора 25. На станине 4 закреплен дугообразный упор 26, установленный концентрично столу 6 для обеспечения постоянства положения торца детали 3 со стороны обработки. Закрепленное на станине 4 зажимное устройство 5 содержит корпус 27, плиты 28 и 29 Г-образной формы, на которых болтами 30 закреплены зажимные призмы 31 и 32.

В плите 28 закреплены направляющие скалки 33 и 34, подвижно сопряженные с корпусо.м 27 устройства через направляющие втулки 35. Закрепленные в плите 29 скалки 36 и 37 подвижно сопряжены с корпусом 27 через направляющие втулки 38. При этом скалка 33 связана со щтоком 39 силового цилиндра 40 и нри помощи размещенного на оси 41 равноплечего рычага 42 соединена со скалкой 36.

Привод 8 станка содержит электродвигатель 43, червячный редуктор 44 и вал 45, несущий кулачок 46 включения силового цилиндра 40 зажимного устройства 5 и исполнительного устройства механизма 2 поштучной выдачи деталей. Вал 45 соединен с валом 47, несущим кривошип 48 поворота мальтийского механизма 49 и коническое зубчатое колесо 50. Зубчатое колесо 10, закрепленное на валу 11 диска 9 поворотного стола 6, соединено с мальтийским механизмом 49 через зубчатые колеса 51 и 52.

Привод подачи щпинделя 53 силовой головки 7 содержит конические зубчатые колеса 50, 54, 55 и 56, кулачок 57 и рычаг 58. Привод вращения шпинделя 53 состоит из электродвигателя 59 и ременной передачи 60.

Станок работает следующим образом.

Обрабатываемая деталь 3 из загрузочноориептирующего устройства 1 с помощью механизма 2 подается на штырь 14 (фиг. 6). При этом плунжер 16, взаимодействуя скосом 17 с буртиком детали 3, смещается вертикально и изгибает пружину 18, фиксируя деталь на щтыре 14. Нри вращении вала 45 и кривощипа 48 происходит делительный поворот мальтийского механизма 49 и диска 9 поворотного стола 6.

При дальнейшем циклическом повороте диска 9 буртик детали 3 входит в контакт с подпружиненным копиро.м 22 и под действием пружины 24 происходит постепенное досылание детали 3 до внутренней поверхности базирующего дугообразного упора 26. При этом плунжер 16 под действие.м пружины 18 фиксирует деталь 3 на щтыре 14. После циклического переноса детали 3 в позицию обработки через посредство кулачка 46 происходит срабатывание силового цилиндра 40, скалка 33 с г литой 28 и призмой 31 движется вниз, а скалка 36 с плитой 29 и призмой 32 через посредство равноплечего рычага 42 с такой же скоростью движется вверх. Происходит самоцентрирующий зажим детали 3. Вращающийся- от привода 8 посредством зубчатых колес 50, 54, 55 и 56, кулачок 57 с помощью рычага 58 осуществляет рабочий и возвратный ход щпинделя 53, выполняя снятие фаски в детали 3.

При дальнейщем вращении привода 8 диск 9 продолжает циклический поворот при помощи мальтийского механизма 49. При этом, деталь 3 буртиком контактирует с неподвижно установленным под плоскостью движения штырей 14 копиром 21. Происходит постепенный съем детали со щтыря 14 и сброс ее в приемную тару (на чертеже не показана).

фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Металлорежущий станок с устройством для автоматической смены многошпиндельных коробок | 1988 |

|

SU1521552A2 |

| Металлорежущий станок | 1982 |

|

SU1057247A1 |

| Агрегатный станок | 1975 |

|

SU553088A1 |

| Агрегатный станок | 1982 |

|

SU1042957A1 |

| Металлорежущий станок со сменными шпиндельными головками | 1991 |

|

SU1784443A1 |

| Многопозиционный станок для двухсторонней обработки деталей | 1980 |

|

SU929399A1 |

| ПОВОРОТНО-ДЕЛИТЕЛЬНОЕ УСТРОЙСТВО | 2013 |

|

RU2540250C1 |

| Агрегатный станок | 1982 |

|

SU1006167A1 |

| Металлорежущий станок | 1990 |

|

SU1830333A1 |

| Многопозиционный станок | 1980 |

|

SU891341A1 |

МНОГОПОЗИЦИОННЫЙ СТАНОК, содержащий установленные на станине силовую головку со шпинделем, поворотно-делительный стол с равномерно расположенными по периферии его планшайбы штырями и загрузочное устройство отличающийся тем, что, с целью расширения технологических возможностей, станок снабжен зажимным устройством с расположенными одна против другой призмами, установленными на станине между силовой головкой и поворотно-делительным столом, дугообразным упором, подпружиненным копиром и плунжерами, расположенными на планшайбе около каждого штыря, при этом призмы зажимного устройства и ,ры установлены с возможностью го:-м пдения соответственно в HaFipaB.icni-:: .1. шпинделя силовой головкп и oceii 1иты;н;; поворотно-делительного стола, а .мк;; копир расположены на станине межл ; :грузочным и зажимным устройством , зитно один другому, причем дугообра. упор закреплен концентрично aiainiiiiiuK поворотно-делительного стола. ID 60 Фиг./

фиг.З

фиг. АГ фиг. 6 Г

л-л

16

фиг 7

. Ля

к |г-Ц

.

43

| Агрегатный многошпиндельный многопозиционный автомат для обработки канюль инъекционных игл | 1951 |

|

SU96311A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-10-15—Публикация

1985-04-12—Подача