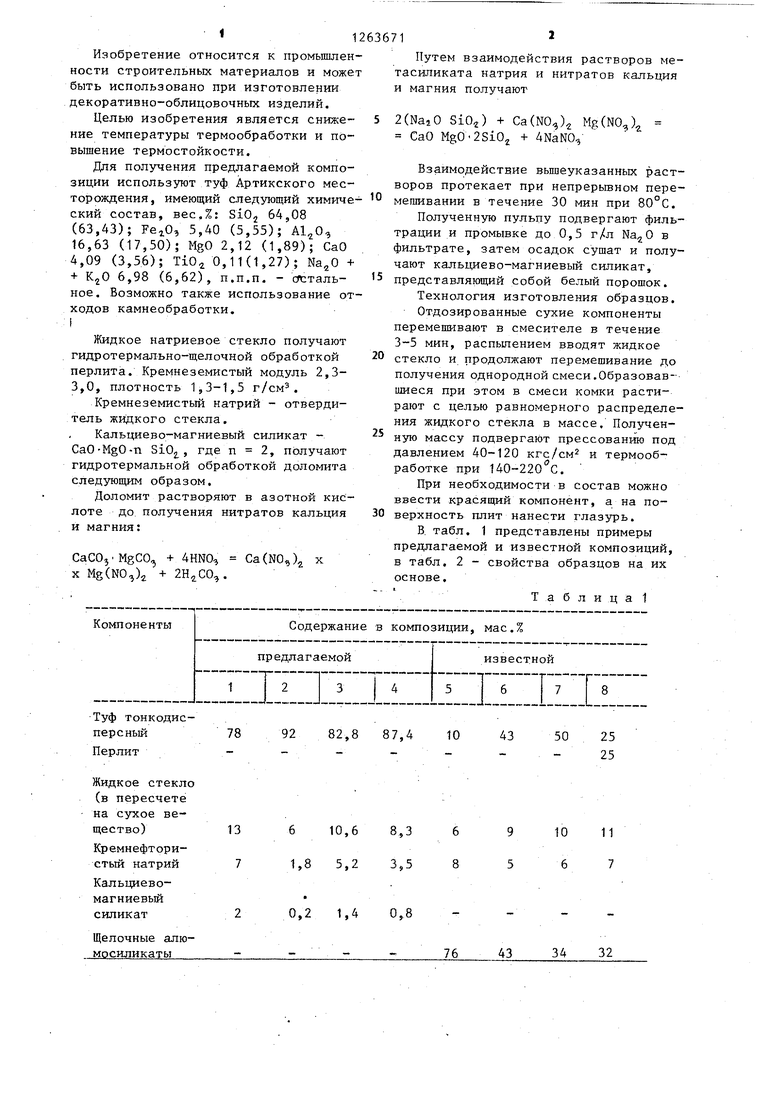

Изобретение относится к промьшшен ности строительных материалов и може быть использовано при изготовлении декоративно-облицовочных изделий. Целью изобретения является снижение температуры термообработки и повышение термостойкости. Для получения предлагаемой композиции используют туф Артикского месторождения, имеющий следующий химиче СКИЙ состав, вес.%: SiOj 64,08 (63,43); , 5,40 (5,55); , 16,63 (17,50); MgO 2,12 (1,89); CaO 4,09 (3,56); TiO,i 0,11(1,27); + + KjO 6,98 (6,62), П.П.П. - сттальHoe. Возможно также использование от ходов камнеобработки. I Жидкое натриевое стекло получают гидротермально-щелочной обраб откой перлита. Кремнеземистый модуль 2,33,0, плотность 1,3-1,5 г/см. Кремнеземистый натрий - отвердитель жидкого стекла. Кальциево-магниевый силикат CaO-MgO-n Si02, где п 2, получают гидротермальной обработкой доломита следующим образом. Доломит растворяют в азотной кислоте до получения нитратов кальция и магния: 4HNOa Са(ЫО«), x CaCOj MgCO, + X Mg(NO,)2 + 1 Путем взаимодействия растворов метасиликата натрия и нитратов кальция и магния получают 2(NaiO SiO) + CaCNO,,) Mg(NO,,) CaO MgO2Si02 + ANaNO iВзаимодействие вышеуказанных растворов протекает при непрерывном перемешивании в течение 30 мин при 80°С. Полученную пульпу подвергают фильтрации и промывке до О,5 г/л в фильтрате, затем осадок сушат и получают кальциево-магниевый силикат, представляющий собой белый порошок. Технология изготовления образцов. Отдозированные сухие компоненты перемешивают в смесителе в течение 3-5 мин, распылением вводят жидкое стекло и продолжают перемешивание до получения однородной смеси.Образовавшиеся при этом в смеси комки растирают с целью равномерного распределения жидкого стекла в массе. Полученную массу подвергают прессованию под давлением 40-120 кгс/см и термообработке при 140-220 0. При необходимости в состав можно ввести красящий компонент, а на поверхность плит нанести глазурь. В. табл. 1 представлены примеры предлагаемой и известной композиций, в табл. 2 - свойства образцов на их основе. Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОДИСПЕРСНОГО ДИОКСИДА КРЕМНИЯ | 2015 |

|

RU2593861C1 |

| Композиция для изготовления облицовочных плит | 1984 |

|

SU1247367A1 |

| СПОСОБ СУХОГО ГАШЕНИЯ ОКСИДОВ КАЛЬЦИЯ И МАГНИЯ ИЗ КАЛЬЦИЕВО-МАГНИЕВЫХ СОЕДИНЕНИЙ | 2014 |

|

RU2668667C2 |

| КАРБОНАТНО-СИЛИКАТНЫЙ СИНТЕТИЧЕСКИЙ СЫРЬЕВОЙ МАТЕРИАЛ ДЛЯ ПРОИЗВОДСТВА СТЕКЛА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2007 |

|

RU2361827C1 |

| СПОСОБ ПОЛУЧЕНИЯ МИНЕРАЛЬНО-ЩЕЛОЧНОГО ВЯЖУЩЕГО НА ОСНОВЕ ТЕХНОГЕННОГО СЫРЬЯ | 2020 |

|

RU2749005C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВСПЕНЕННОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2017 |

|

RU2657577C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО СЫРЬЕВОГО МАТЕРИАЛА ДЛЯ ПРОИЗВОДСТВА СТЕКЛА | 2005 |

|

RU2291114C2 |

| СПОСОБ УПРОЧНЕНИЯ НЕОБОЖЖЕННОЙ СИЛИКАТНОЙ КЕРАМИКИ | 1992 |

|

RU2068829C1 |

| СОСТАВ ШИХТЫ ДЛЯ ПОЛУЧЕНИЯ ВСПЕНЕННОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2017 |

|

RU2655499C1 |

| СИНТЕТИЧЕСКИЙ СЫРЬЕВОЙ МАТЕРИАЛ ДЛЯ ПРОИЗВОДСТВА СТЕКЛА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2006 |

|

RU2305665C1 |

КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ОБЛИЦОВОЧНЫХ ИЗДЕЛИЙ, включающая жидкое стекло, кремнефтористый натрий и тонкодисперсный туф, отличающаяся тем, что, с целью снижения температуры термообработки и повышения термостойкости, она содержит дополнительно кальциево-магниевый силикат при следующем соотношении компонентов, мас.%: Жидкое стекло (на сухое вещество) . 6-13 Кремнефтористый натрий 1,8-7,0 Кальциево-магниевый силикат0,2-2,0 Тонкодисперсный туф ОстальАое

82,8 87,4 78

92 13

610,68,3

1,85,23,5 7

0,21,40,8

2 :i..

43

25

50

25

9

10 11 6 7

5

34 32

43

76

Предлагаемая

Известная

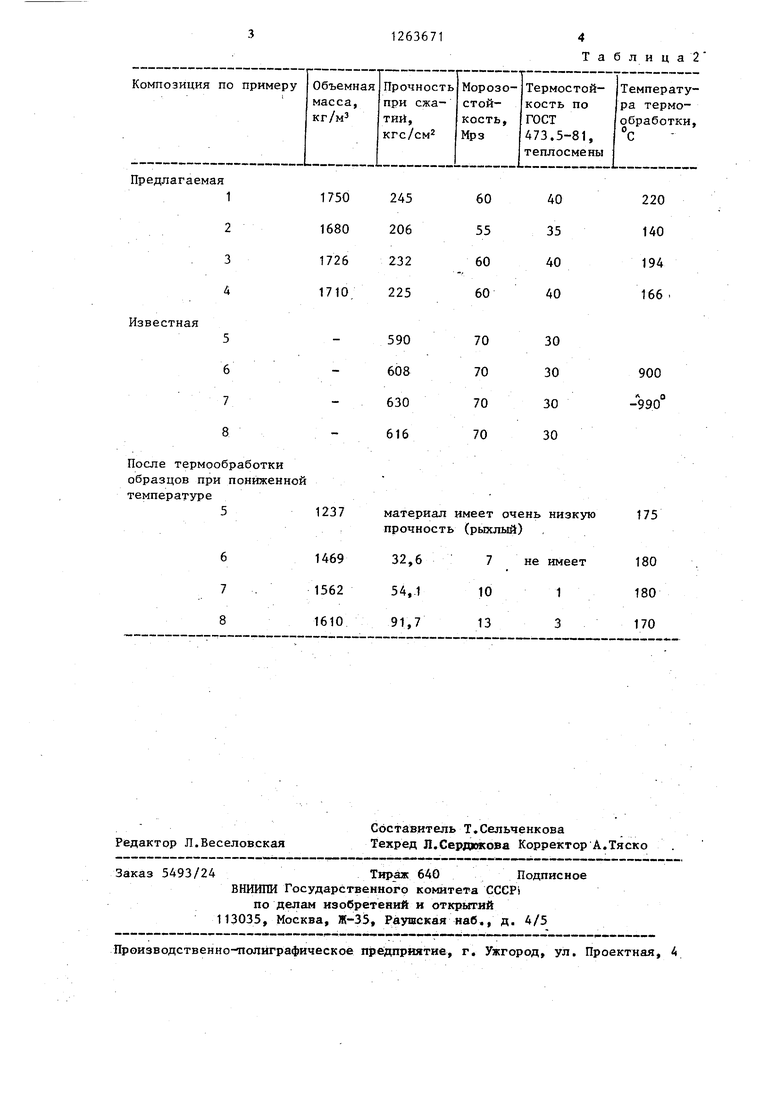

После термообработки образцов при пониженной температуре

51237

Таблица 2

175

материал имеет очень низкую прочность (рыхлый)

| Шихта для изготовления облицовочных плиток | 1982 |

|

SU1054325A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Композиция для изготовления декоративно-облицовочных изделий | 1983 |

|

SU1209655A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1986-10-15—Публикация

1984-12-04—Подача