Изобретение относится к электронной технике и может быть использовано при изготовлении электронных вакуумных и полупроводниковых интегральных схем, гибридных схем, микросборок, транспарантов и других изделий, в которых содержатся тонкие, хрупкие диэлектрические пластины с закрепленными в них металлическими вводами и которые предназначены для работы в условиях повышенных температур.

Цель изобретения - повышение процента выхода годных изделий за счет улучшения распределения температуры в зоне пайки.

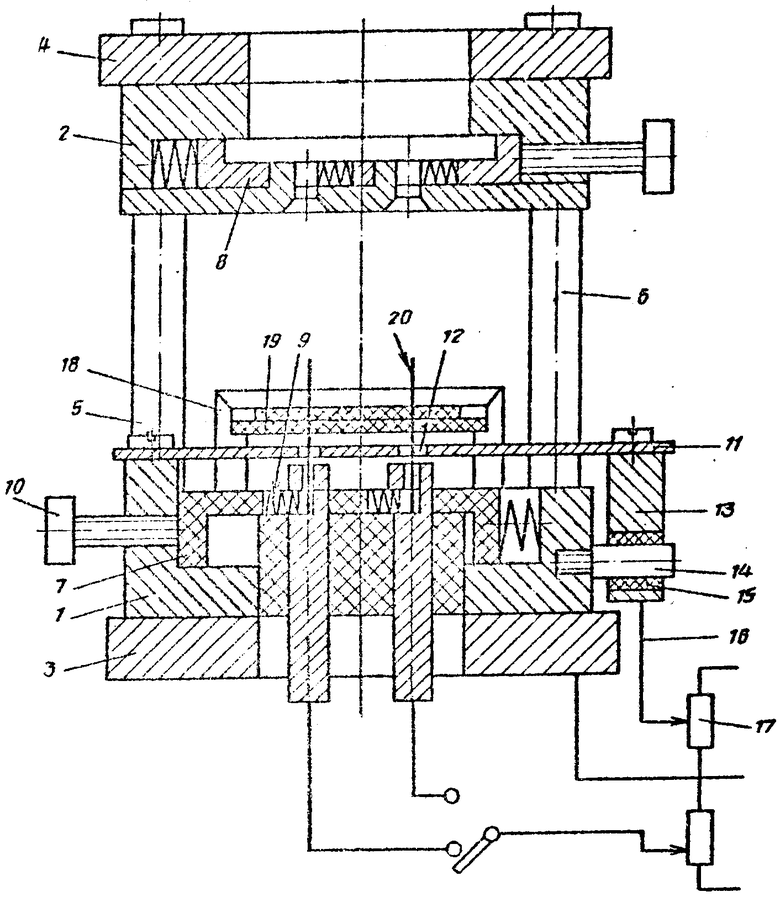

На чертеже изображено устройство для сборки микросхем.

Устройство состоит из соединителя 1 с изолированными контактами, соединителя 2 с короткозамкнутыми контактами, закрепленных на пластинах 3 и 4, соединенных между собой направляющими 5 и 6. В контактах расположены отверстия для размещения выводов, впаиваемых в подложку. В соединителях размещены подвижные пластины 7 и 8 с упругими элементами 9 и винты 10. На соединителе 1 размещен плоский нагреватель 11 из тонкой ленты с отверстиями 12, совпадающими по расположению с отверстиями в контактах и подложке схемы. Один конец нагревателя 11 закреплен на ползуне 13, который может свободно перемещаться по штифтам 14, компенсируя удлинение нагревателя 11 при подаче температуры. Диэлектрические втулки 15 изолируют ползун 13 от соединителя 1. К ползуну 13 присоединена гибкая токоподводящая шина 16, соединяющая нагреватель 13 с источником 17 питания. Другой конец нагревателя 11 жестко закреплен на соединителе 1. Нагреватель 11 расположен на расстоянии h = 0,15-0,3 мм ниже опорной плоскости гнезда 18, на которую укладывают при сборке подложку 19 схемы. Отверстия 12 в нагревателе выполнены диаметром d = (3-5)h.

Процесс сборки осуществляется следующим образом.

В гнездо 18 укладывают одну или несколько подложек 19 схемы, содержащих отверстия с нанесенными вокруг них контактными площадками. Вставляют выводы 20 в отверстия подложек и опускают их через отверстия 12 в нагревателе 11 в отверстия контактов соединителя 1. Упругими элементами 9 зажимают выводы, перемещая винтом 10 подвижную пластину 7. Припой укладывают в места пайки. Опускают по направляющим 5 и 6 соединитель 1 и зажимают в нем верхние концы выводов. Замыкают электрическую цепь нагревателя 11 и, плавно увеличивая напряжение, постепенно разогревают подложку до 500-700oC, т.е. до максимально допустимой температуры, при которой еще не возникают необратимые изменения параметров элементов схемы. Делают выдержку в течение 1-3 мин выравнивания температуры на подложке, поскольку в нагревателе содержатся отверстия в месте расположения выводов, и температура в этих зонах поднимается медленней вследствие невысокой теплопроводности подложки. Затем замыкают электрическую цепь выводов и при постоянной температуре нагревателя, плавно увеличивая напряжение, разогревают их до плавления и растекания припоя, после чего вводы плавно охлаждают, отключают источник от нагрева, делают выдержку, чтобы места спая охладились до температуры подложки, затем плавно снижают температуру нагревателя.

Пайку проводят в защитной или восстановительной среде. Контроль температуры нагревателя осуществляют при помощи термопары.

В предлагаемом способе сборки микросхем вначале происходит общий разогрев подложки до 500-700oC, а затем при пропускании электрического тока последовательно через каждый вывод происходит кратковременный локальный разогрев места соединения, при этом осуществляется пайка вывода. Температура на выходе и контактирующих с выводом частей подложки во время пайки может достигать более 1000oC. Температура основной части подложки во время пайки выводов не превышает 700oC. Подогрев подложки перед пайкой выводов снижает разность температур основной массы подложки и ее участков в зоне пайки в 2-3 раза, в результате чего уменьшается градиент температуры и термомеханические напряжения.

В устройстве нагреватель расположен в непосредственной близости от подложки на расстоянии h, равном 0,15-0,3 мм. Это, учитывая возможность свободного теплового расширения нагревателя за счет перемещения ползуна 13, дает возможность исключить контактирование подложки с нагревателем, что позволяет избежать местного перегрева подложек и токопрохождения по проводящим элементам схемы, а также обеспечивает высокую экономичность устройства по потреблению электроэнергии. При таком расстоянии отверстия в нагревателе диаметром, равным (3-5)h, достаточно малы, что позволяет выравнять температуру на подложке и сделать это при непродолжительной выдержке. С другой стороны, размер отверстий достаточно большой, что позволяет избежать подогрева участка вывода, проходящего через отверстие, и сохранить точку максимального нагрева вывода в пределах толщины подложки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для пайки плоских деталей | 1983 |

|

SU1127715A1 |

| КОНТАКТНЫЙ УЗЕЛ НА ВСТРЕЧНЫХ КОНТАКТАХ С КАПИЛЛЯРНЫМ СОЕДИНИТЕЛЬНЫМ ЭЛЕМЕНТОМ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2374793C2 |

| СБОРНЫЙ КОРПУС МИКРОСХЕМЫ И СПОСОБ ЕГО ИСПОЛЬЗОВАНИЯ | 2013 |

|

RU2617559C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКИХ НАГРЕВОСТОЙКИХ ЭЛЕКТРОНАГРЕВАТЕЛЕЙ | 2019 |

|

RU2726182C1 |

| Способ пайки деталей из разнородных материалов | 1981 |

|

SU990449A1 |

| Устройство для сборки интегральныхСХЕМ | 1979 |

|

SU845197A1 |

| ТРЕХМЕРНАЯ КОНСТРУКЦИЯ КОРПУСА УПАКОВКИ ДЛЯ РАДИОЧАСТОТНОЙ МИКРОСИСТЕМЫ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2020 |

|

RU2799238C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ПЕЧАТНЫХ ПЛАТ | 1992 |

|

RU2056704C1 |

| Устройство для сборки модулей | 1979 |

|

SU873309A1 |

| Способ сборки интегральных схем | 1990 |

|

SU1781733A1 |

| Устройство для сборки интегральныхСХЕМ | 1979 |

|

SU845197A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1994-08-15—Публикация

1984-10-26—Подача