if i i 1

(Л

/

/

СП

Изобретение относится к пайке, в частности к устройствам для пайки, и может быть использовано при изготовлении полупроводниковых приборов.

Известно устройство для пайки плоских деталей, содержащее основание с гнездом /и1я размещения паяемых деталей и приспособление для обеспечения сжатия деталей при нагреве. Пайка деталей производится при размещении устройства в печи 1.

Недостатком данного устройства является необходимость длительного нагрева деталей (полупроводниковых пластин) в процессе пайки (20-25 мин), приводящего к дополнительному окислению металлизированных контактов и компонентов припоя, увеличению протекания диффузионных процессов между контактирующими поверхностями. Это вызывает образование хрупких интерметаллидных соединений, снижающих прочность и пластичность паяного соединения .

Кроме того, условия нагрева, задаваемые данным устройством, а именно, что разогрев пластин начинается с периферийных областей, приводят к возникновению градиента температур в объеме пластин, и, как следствие, к образованию внутренних напряжений и неоднородного по составу паяного шва.

Возможно также существование перекосов при передаче исходного давления на сборку, приводящее к неравномерной толщине паяного щва, что особенно сказывается при пайке пластин большого диаметра.

Известно также устройство для пайки плоских деталей, преимущественно полупроводниковых пластин, содержащее основание с гнездом для паяемых деталей, нагреватель в виде металлического блока, установленного с возможностью вертикального перемещения и охлаждающий элемент. Нагреватель в виде плоского металлического блока прижимает паяемые пластины друг к другу и обеспечивает быстрый и равномерный нагрев пластин. Для сокращения времени взаимодействия паяемых пластин с расплавленным припоем устройство снабжено охлающим элементом, встроенным в металлический блок-нагреватель 2.

Однако такое выполнение охлаждающего элемента не обеспечивает симметричного охлаждения спаяных пластин, что приводит к снижению качества полупроводниковых приборов, а также требует сложной системы ввода охлаждающей жидкости в строго заданный мОмент пайки.

Целью изобретения является улучшение качества паяных соединений и упрощение устройства.

Поставленная цель достигается тем, что устройство для пайки плоских деталей, преимущественно полупроводниковых пластин, содержащее основание с гнездом для паяемых деталей, нагреватель в виде металлического блока, установленного с возможностью вертикального перемещения, и охлающий элемент, снабжено амортизатором, 5 расположенным между основанием и охлаждающим элементом, а охлаждающий элемент выполнен в виде охватывающей гнездо металлической втулки, установленной на основании с возможностью периодического взаимодействия с торцовой поверх0 ностью блока.

Выполнение охлаждающего элемента в виде металлической втулки, охватывающей гнездо с паяемыми деталями и установленной на амортизаторе позволяет начать ох, лаждение металлического блока сразу после приложения нагрузки к деталям и начала их нагрева, т. е. момент начала нагрева деталей и охлаждения нагревате„тя автоматически совпадает. Массы нагревате-тя и охлаждающего элемента подбираются так,

0 что сразу после расплавления припоя по всей плоскости и смачивания им паяемых пластин на периферии пластин начинается кристаллизация припоя. Симметричная кристаллизация припоя, направленная с краев пластин в центр исключает вытекание при поя и образование в усадочных раковин. Установка втулки на амортизаторе позволяет избежать перекосов при установке нагревателя на спаиваемые пластины и осуществить перемещение нагревателя в кбн0 такте с охлаждающим элементом на контро„тируемое расстояние в вертикальной плоскости при расплавлении припоя в процессе пайки.

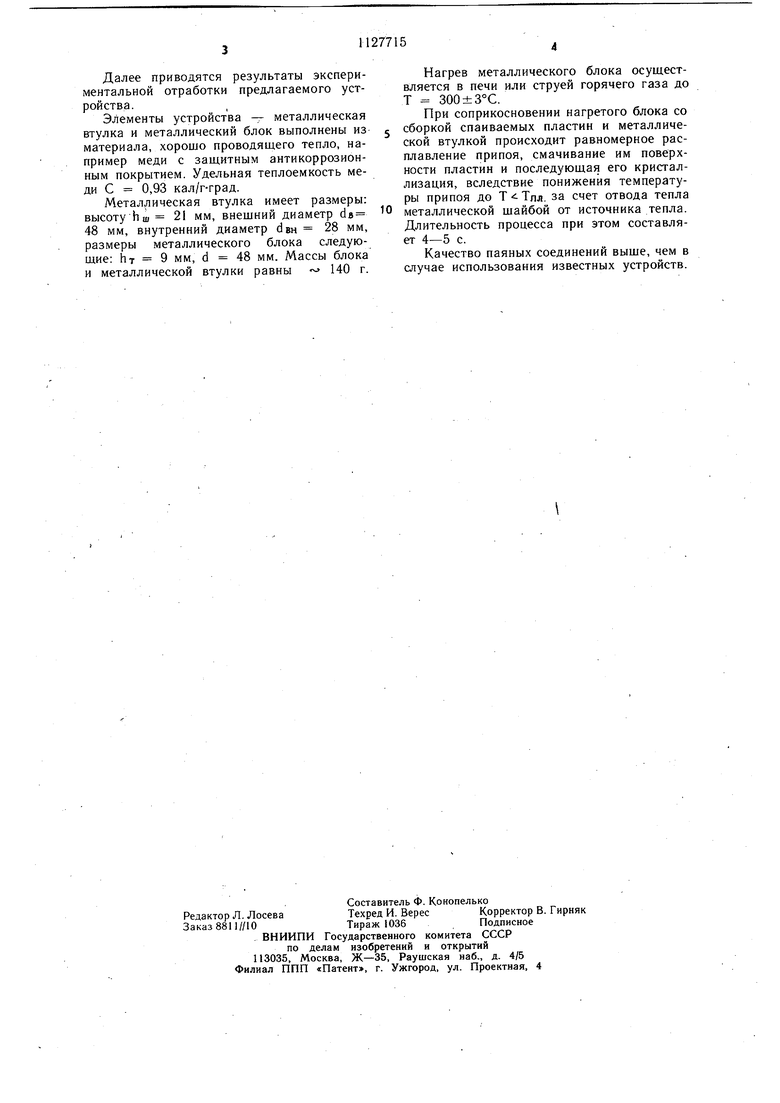

На чертеже дана схема устройства для пайки металлизированных полупроводниковых пластин.

Устройство содержит теплоизолированное основание 1, сборку спаиваемых металлизированных пластин с припойной щайбой 2 между ними, устанавливаемую на основании 1, металлическую втулку 3, окружающую основание 1 со сборкой полупроводниковых пластин и установленную на амортизаторе 4 заподлицо с верхней из спаиваемых пластин, источник 5 тепла, представляющий металлический блок, установ5 леный с возможностью перемещения перпендикулярно плоскости спаиваемых пластин.

Устройство работает следующим образом. На теплоизолированное гнездо основания 1 укладывают золоченые кремниевые

пластины с р-1-п структурой диаметром 20 мм и толщиной 350-400 мк.м и щайбу из припоя ПЕГ толщиной мкм, офлюсованную 5% раствором солянокислого гидразина в воде. На амортизатор 4, представляющий собой резиновое кольцо, окру5 жающее основание 1, устанавливают металлическую втулку 3. Установка втулки заподлицо с верхней из спаиваемых пластин обеспечивается подбором амортизатора.

Далее приводятся результаты экспериментальной отработки предлагаемого устройства.

Элементы устройства - металлическая втулка и металлический блок выполнены из материала, хорошо проводящего тепло, например меди с защитным антикоррозионным покрытием. Удельная теплоемкость меди С 0,93 кал/г-град.

Металлическая втулка имеет размеры: высоту h ш 21 мм, внещний диаметр ёв 48 мм, внутренний диаметр Акн 28 мм, размеры металлического блока следующие: Ьт 9 мм, d 48 мм. Массы блока и металлической втулки равны 140 г.

Нагрев металлического блока осуществляется в печи или струей горячего газа до Т 300±3°С.

При соприкосновении нагретого блока со сборкой спаиваемых пластин и металлической втулкой происходит равномерное расплавление припоя, смачивание им поверхности пластин и последующая его кристаллизация, вследствие понижения температуры припоя до . за счет отвода тепла металлической щайбой от источника тепла. Длительность процесса при этом составляет 4-5 с.

Качество паяных соединений выще, чем в случае использования известных устройств.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПАЯЛЬНОЕ УСТРОЙСТВО И СПОСОБ ИЗГОТОВЛЕНИЯ ПАЯНОГО СОЕДИНЕНИЯ ДЕТАЛЕЙ С ИСПОЛЬЗОВАНИЕМ АДГЕЗИВА ДЛЯ ВРЕМЕННОГО СОЕДИНЕНИЯ ДЕТАЛЕЙ | 2018 |

|

RU2743182C1 |

| Способ бесфлюсовой низкотемпературной пайки микрополосковых устройств | 1981 |

|

SU965656A1 |

| Способ пайки силовых полупроводниковых приборов | 2016 |

|

RU2641601C2 |

| Способ герметизации вакуумных металлических конструкций с оптически прозрачными элементами | 2022 |

|

RU2806855C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГАЗОНАПОЛНЕННОГО РАЗРЯДНИКА | 2013 |

|

RU2550350C2 |

| Способ пайки деталей из разнородных материалов | 1981 |

|

SU990449A1 |

| Способ пайки деталей электронного прибора | 1991 |

|

SU1811450A3 |

| Способ пайки | 1980 |

|

SU910378A1 |

| СПОСОБ ПАЙКИ ПЛАСТИН С ОТВЕРСТИЕМ К ДЕТАЛЯМ ТРУБЧАТОЙ ФОРМЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2022 |

|

RU2796904C1 |

| Способ капиллярной пайки | 1990 |

|

SU1824265A1 |

УСТРОЙСТВО ДЛЯ ПАЙКИ ПЛОСКИХ ДЕТАЛЕЙ, преимущественно полупроводниковых пластин, содержаш.ее основание с гнездом для паяемых деталей, нагреватель в виде металлического блока, установленного с возможностью вертикального перемещения, и охлаждающий элемент, отличающееся тем, что, с целью улучшения качества паяных соединений и упрощения устройства, оно снабжено амортизатором, расположенным между основанием и охлаждающим элементом, а охлаждающий элемент выполнен в виде охватывающей гнездо металлической втулки, установленной на основании с возможностью периодического взаимодействия с торцовой поверхностью блока.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Кролевец И | |||

| А., Трошева И | |||

| Н., Овчинников Ю | |||

| В | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат, предназначенный для летания | 0 |

|

SU76A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СПОСОБ СОЕДИНЕНИЯ ЗАГОТОВОК ИЛИ ДЕТАЛЕЙ ИЗ СТАЛИ С ДЕТАЛЯМИ ИЗ АЛЮМИНИЕВОГО ИЛИ ТИТАНОВОГО СПЛАВА И ТУРБОНАГНЕТАТЕЛЬ | 1993 |

|

RU2100163C1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-12-07—Публикация

1983-01-10—Подача