Изобретение относится к методам контроля качества углеродных материалов и-может быть использовано в отраслях промьшшенности, производящих искусственный графит.

Цель изобретения - повышение точности способа контроля качества спекания углеродных материалов

Пример 1. Для контроля качества спекания заготовок размером 20«20 100 мм, полученных термообра боткой при 1400°С шихты, состоящей из 60 мас.% непрокаленного кокса КНПС и 40 мас.% высокотёмпературноГ

го каменноугольного пека, формуют из той же шихты 12 образцов диаметром 12 мм и длиной 25 мм и спекают полученные образцы при t 1200С. Измеряют на полученных образцах удельную электропроводность б и плотность d . Находят уравнение

регрессии

-4

6 4,31 d -4,06.,

10

(1)

Данные характеристики образцов после термообработки приведены в

табл. 1. 15 Таблица1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контроля качества спекания (его варианты) | 1980 |

|

SU924562A1 |

| Способ определения текстуры углеродной матрицы композитов | 1987 |

|

SU1431491A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕХНОЛОГИЧЕСКОГО ГРАФИТА | 2024 |

|

RU2841067C1 |

| Способ определения диаметра кристаллитов поликристаллических углеродных материалов | 1989 |

|

SU1637526A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ УГЛЕРОДНЫХ МАТЕРИАЛОВ | 2008 |

|

RU2377223C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕКСТУРНЫХ ПАРАМЕТРОВ ДИСПЕРСНЫХ ЧАСТИЦ УГЛЕРОДНЫХ МАТЕРИАЛОВ | 1992 |

|

RU2076317C1 |

| Способ контроля качества коксопековой композиции для производства искусственного графита | 1981 |

|

SU1031085A1 |

| СПОСОБ ПОЛУЧЕНИЯ САМОСПЕКАЮЩЕГОСЯ МЕЗОФАЗНОГО ПОРОШКА ДЛЯ КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ | 2006 |

|

RU2400521C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ШИХТЫ ДЛЯ СИНТЕЗА АЛМАЗА | 1990 |

|

RU2102316C1 |

| Способ определения степени трехмерного упорядочения искусственных графитов | 1988 |

|

SU1542234A1 |

СПОСОБ КОНТРОЛЯ КАЧЕСТВА СПЕКАНИЯ УГЛЕРОДНЫХ МАТЕРИАЛОВ, полученных термообработкой шихты из наполнителя и связующего, по коэффициенту связности, включающий измерение электропроводности спекаемого изделия, отличающийся тем, что, с целью повышения точности, дополнительно измеряют электропроводность материала из такой же шихты, полученного термообработкой в интервале температур карбонизации,, а также электропроводность и магнетосопротивления равноплотного материала, полученного термообработкой в интервале температур графитации, а коэффициент К связности определяют по формуле А6, Н К-- 6 6 где электропроводность спекаемого изделия кэлектрощ оводность материала яз той же шихты, полученного термообработкой в интервале темпераг тур карбонизации; . - магнетосопротивление и (Л электропроводность равноплотного материала из той же 1ШХТЫ, полученного термообработкой в интервал температур графитации; А - константа, зависящая от температуры измерения; н напряженность магнитного поля.

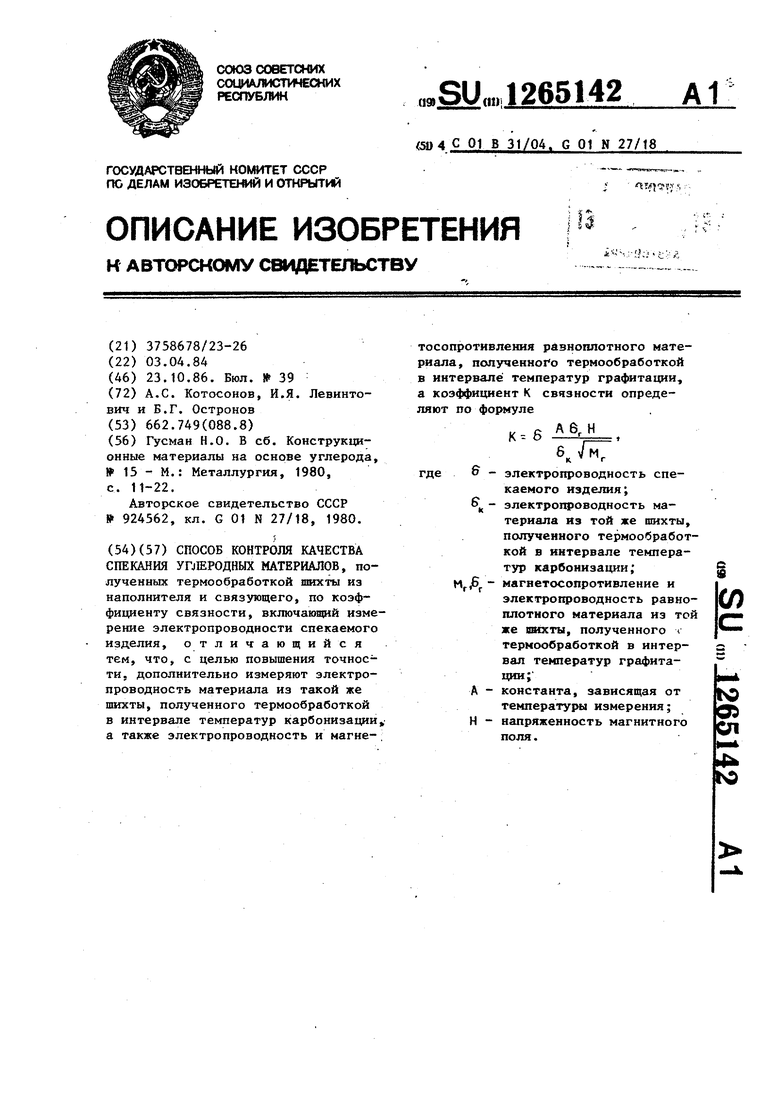

разцы при температуре графитации Ц 2800°С, измеряют их удельную электропроводность 6 , магнетосопротивление И в магнитном поле Н 1,2 Тл и определяют коэффициент связности по известному способу (вариант 2) ,

Данные приведены в табл. 1. Находят уравнение регрессии

(3)

К, 0,691 d, -0,65. С помощью регрессионных зависимостей (1) и (3) находят для равно-, плотных образцов (,55 г/см) Б 2,5-10 (Ом-м ): (, 0,42,(( 1,010(Ом.мГ (4) На заготовках, полученных из той же шихты, при 1400°С, измеряют удель- гд ную электропроводность б , магнетосопротивление М в магнитном поле Н 1,3 Тл, сигнал электронного парамагнитного резонанса (СЭПР). Качество спекания контролируют по коэф(| 1циенту связности к по известному способу 20

Для оценки точности способа конт- 50 роля качества спекания заготовки графитируют при , измеряют на них коэффициент связности по известному способу (вариант 2) и сопоставляют с величинами К (по известному) 55 и К (по предлагаемому способу) из табл. 2. За показатель точностей способа контроля принимают величину гд и ил ля ра

коэффициента корреляции сзС между-. коэффициентом связности образцов при 2800С и величинами К и к .

Из данных табл. 2 следует, что величина коэффициента корреляции между К и К, менее 0,5, что свидетельствует о низкой точности указанного способа. В то же время величина коэффициента корреляции между К и Kj h - концентрация носителей заряда (по данным ЭПР); - подвижность (по магнетосопротивлению) предлагаемому способу: с- А6..Н К О--L - : 6,l/ 0,625 при 300 К, с учетом выражений (2) и (4): К--6 1,0-10 s; (7) кспериментальнь-.г данные контроачества спекания и результаты ета приведены в табл. 2. Таблица 2

| Гусман И.О | |||

| В сб | |||

| Конструкционные материалы на основе углерода, 15-м.: Металлургия, 1980, с | |||

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| Способ контроля качества спекания (его варианты) | 1980 |

|

SU924562A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| i | |||

Авторы

Даты

1986-10-23—Публикация

1984-04-03—Подача