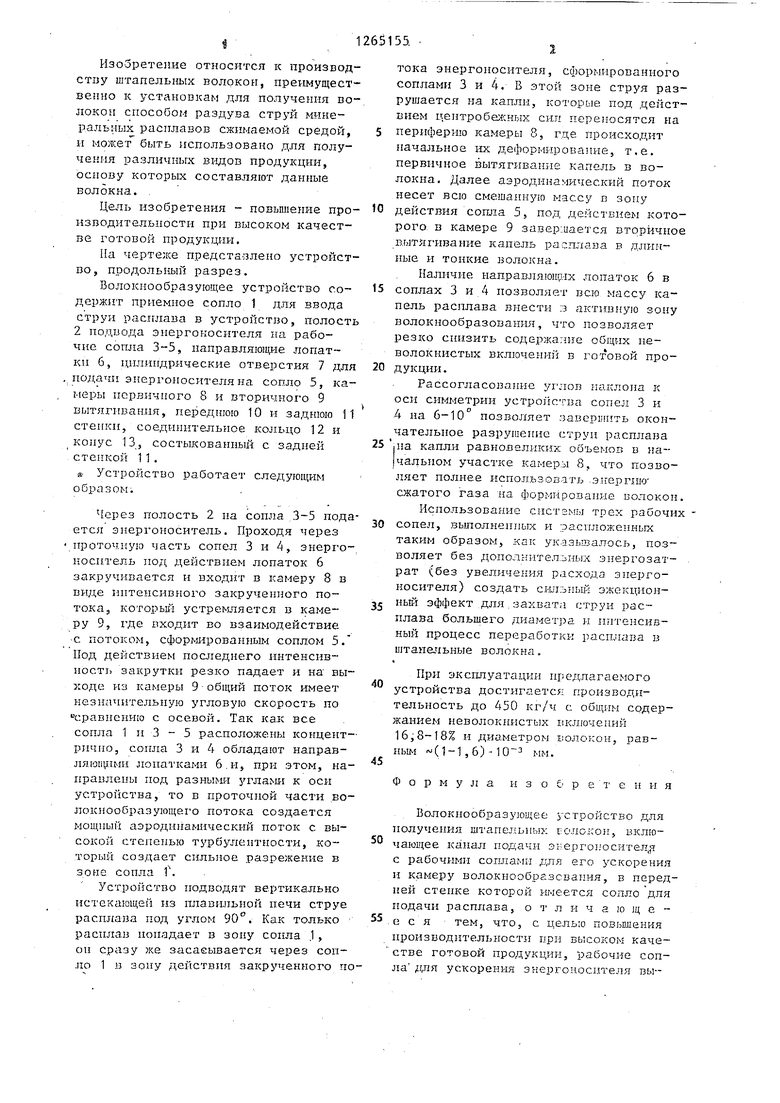

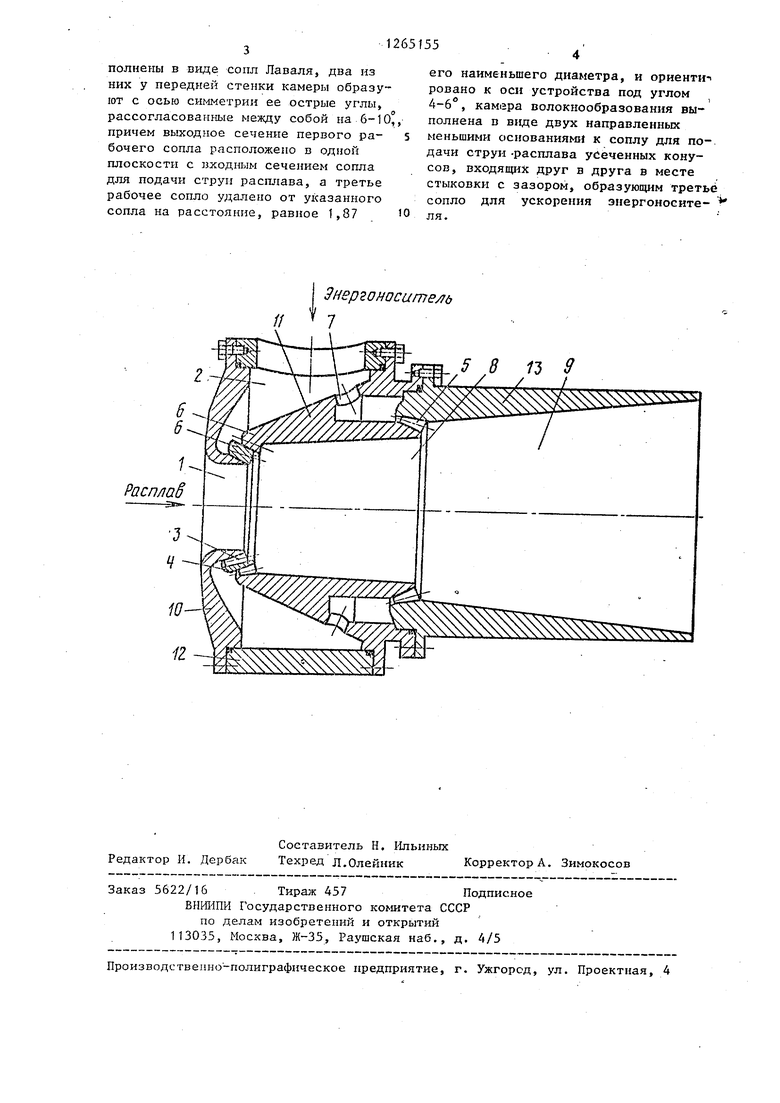

Изобретение относится к производ ству штапельных волокон, преимущест веяно к установкам для получения во локоп способом раздува струй минеральных расплавов сж1шаемой средой, II может быть использовано для получения различных вщдов продукции, основу которьк составляют данные волокна. . Цель изобретения - повьшюние про изводительности при высоком качестве готовой продукции. На чертелсе предста-злено устройст во, продолыанТ; разрез. Болокнообразующее устройство содержит приемное сопло 1 для ввода струи расплава в устройство, полост 2 подиода энергоносителя на рабочие сопла 3-5, направляющие лопатки 6, цилиндрические отверстия 7 для подачи энергоносителя на сопло 5, ка меры первичного 8 и вторичного 9 вытягивания, переднюю 10 и заднюю 1 стенки, соединительное кольцо 12 и конус 13, состыкованный с задней стенкой 11. я- Устройство работает следующим образом. Через полость 2 на сопла 3-5 под ется энергоноситель. Проходя через проточную часть сопел 3 и 4, энерго носитель под действием лопаток 6 закручивается и входит в камеру 8 в виде 1П1тенсивного закрученного потока, которьш устремляется в камеру 9, где входит во взаимодействие с потоком, сформированным соплом 5. Под действием иоследнего интенсивность закрутки резко падает и на вы ;оде из камеры 9 общий поток имеет незначительную угловую скорость по сравнению с осевой. Так как все сопла 1 и 3 - 5 расположены концепт рично, сопла 3 и 4 обладают направляюпщми лопатками 6.и, при этом, на правлены под разными углами к оси устройства, то в проточной части во локнообразующего потока создается мощный аэродина№1ческий поток с высокой степенью турбулентности, который создает сильное разрежение в зоне сопла 1 Устройство подводят вертикально истекающей из плавильной печи струе расплава под углом 90. Как только расплав попадает в зону сопла 1, он сразу же засасывается через сопло 1 в зону действия закрученного п тока энерго}1осителя, сформированного соплами 3 и 4. В этой зоне струя разрушается на капли, которые под действием центробежнЬХ сил переносятся на периферию камеры 8, где происходит начальное их деформирование, т.е. первичное вытягивание капель в волокна. Далее аэродинамический поток несет всю смешанную массу в зону действия conj:ca 5, под действием которого, в камере 9 завер:лается вторичное вытягивание капель расплава в длинпые и тонкие волокна. Наличие направляющих лопаток 6 в соплах 3 и 4 позволяет всю массу капель расплава впести :з акттзную зону волокнообразовапия, что позволяет резко спизить содержание обл1их неволокнистых включений в готовой продукции. Рассогласование углов нггклона к оси симметрии устройства сопел 3 и 4 на 6-10 позволяет заверишть окончательное разрушение струи расплава на капли равновеликих объемов в начальном участке камер.ы 8, что позволяет полнее использовать .элерпш сжатого газа на формирование волокон. Использование спстгмы трех рабочих сопел, выполненных и эасгшоженных таким образом, как указывалось, позволяет без дополнительных энергозачрат (без увеличегшя расхода энергоносителя) создать сш1Ъ1 Ый эжекционный эффект для,захвата струи расплава большего диамет):)а и гпггепсивный процесс переработки расплава в штапельные волокна. При эксгшуатации предлагаемого устройства достигается производительность до 450 кг/ч с общим содержанием неволокнистых включений 16,8-18% и диаметром волокон, равным jCl-l, 6) мм. Формула и 3 о р е 1 е н и я Волокнообразующее устройство для получения штапельных иолокон, включающее канал подачи Э11ерго1юсителд4 с рабочими соплами для его ускорения н камеру волокнообргзсвапия, в передней стенке которой имеется сопло для подачи расплава, о т л и ч а ю щ е .е с я тем, что, с целью повышения производительности при высоком качестве готовой продукции, рабочие сопла для ускорения энергоносителя выполнены в виде сопл Лаваля, два из них у передней стенки камеры образуют с осью симметрии ее острые углы, рассогласованные между собой на 6-10, причем выходное сечение первого рабочего сопла расположено в одной плоскости с входным сечением сопла для подачи струи расплава, а третье рабочее сопло удалено от указанного сопла на расстояние, равное 1,87

его наименьшего диаметра, и ориентич ровано к оси устройства под углом 4-6, камера волокнообразования выполнена D В1ще двух направленных меньшими основаниями к соплу для подачи струи -расплава усеченных конусов, входящих друг в друга в месте стыковки с зазором, образующим треть

для ускорения эиергоносите

сопло

ля.

| название | год | авторы | номер документа |

|---|---|---|---|

| Волокнообразующее устройство | 1985 |

|

SU1303565A1 |

| Волокнообразующее устройство для получения штапельного волокна | 1985 |

|

SU1335539A1 |

| Волокнообразующее устройство | 1989 |

|

SU1675234A1 |

| Устройство для получения штапельных волокон | 1988 |

|

SU1502493A1 |

| Волокнообразующее устройство | 1988 |

|

SU1502494A1 |

| Устройство для получения штапельного волокна | 1989 |

|

SU1673547A1 |

| Способ получения штапельных волокон и устройство для его осуществления | 1986 |

|

SU1423512A1 |

| Волокнообразующее устройство | 1985 |

|

SU1247358A1 |

| ВОЛОКНООБРАЗУЮЩЕЕ УСТРОЙСТВО | 2007 |

|

RU2362746C1 |

| Волокнообразующее устройство для получения штапельных волокон | 1989 |

|

SU1622298A1 |

Изобретение относится к области поизводства штапельных волокон, преимущественно к установкам для получения волокон способом раздува струй минеральных расплавов сжимаемой сре; дои., и может быть использовано для получения разл11чных видов продукции, основу которых составляют данные волокна.-Новым является то, что в волокнообразующем устройстве все рабочие сопла - сверхзвуковые конусные диффузоры, из которых два первих образуют с осью симметрии острые углы, рассогласованные между собой на 6-10° и имеют направляющие лопатки, которые закручивают поток энергоносителя, причем выходное сечение первог-о рабочего сопла распложено в одной плоскости с входным сечением сопла для ввода струи расплава в устройство, а третье рабочее сопло удалено от это- .. го сопла и ориентировано к оси устройства под углом, обеспечивакмдим инi тенсивный процесс вторичного яытяги(Л вания волокон, при этом камера волокнообразования выполнгна в виде двух усеченных конусов, входящих друг в друга в месте стыковки с зазором, образующим третье сопло для ускорения энергоносителя. 1 нл.

Знергоиосите/ ь

| Способ получения замещенных циклопропанов | 1988 |

|

SU1595830A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Устройство для видения на расстоянии | 1915 |

|

SU1982A1 |

Авторы

Даты

1986-10-23—Публикация

1985-02-04—Подача